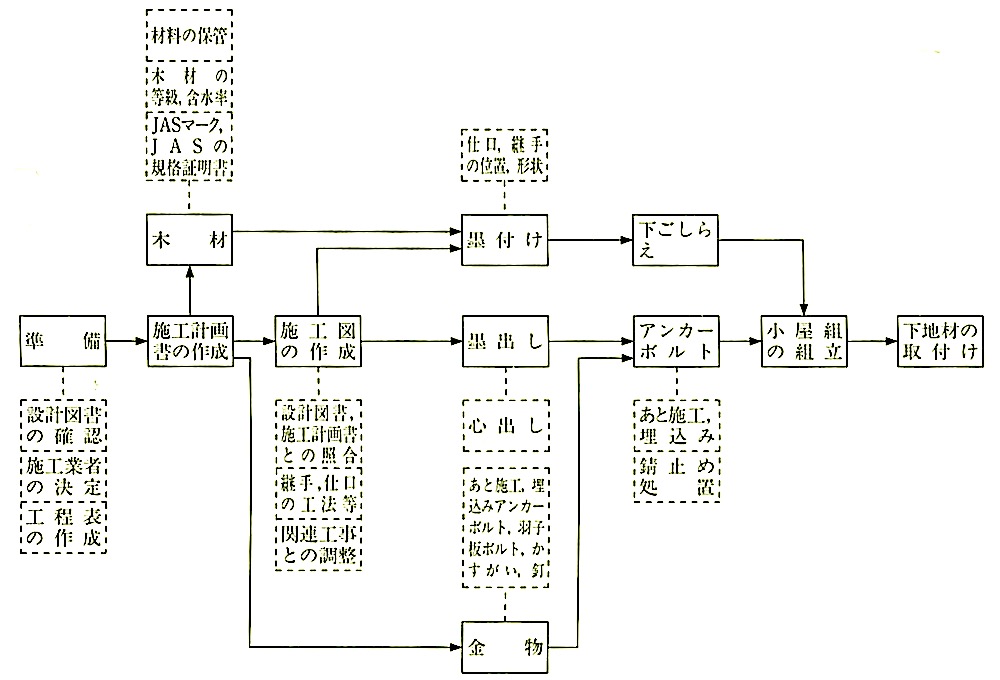

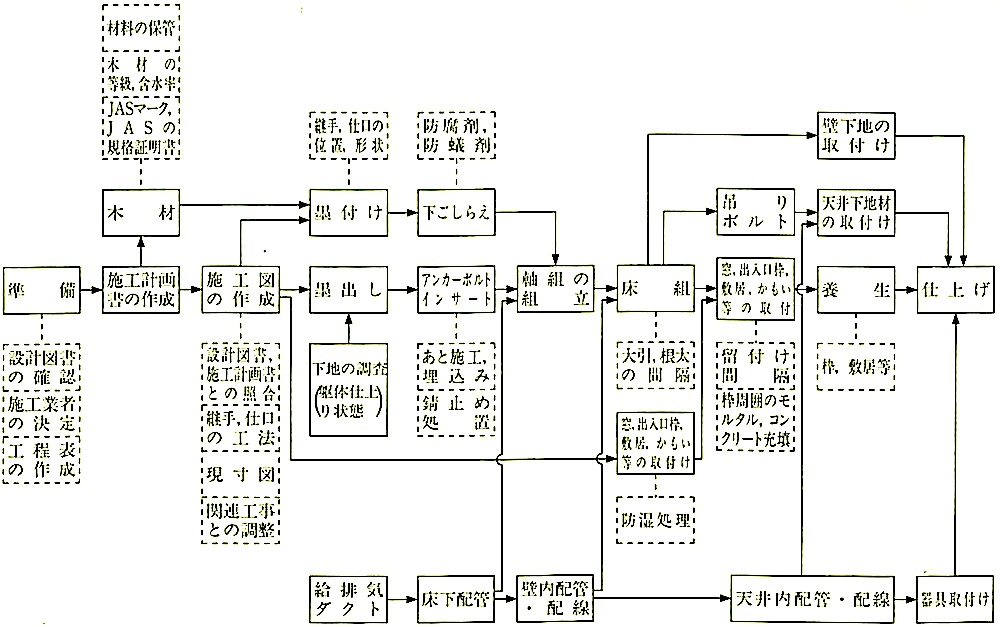

第12章 木工事

02節 材 料

12.2.1 木 材

(a) 一般事項

(1) 木材の狂い、割れ、耐久性等は含有水分の多少に大きく影響されるので使用木材の含水率について注意する。

例えば、設計時に許容応力度計算等を要する木造建築物を建設する際に用いる木材は、昭和62年建設省告示第1898号により、原則として,含水率は15%以下、乾燥割れ等により接合部の耐力低下が生じない接合部による構法を採る場合は、20%以下とすることが要求されている。「標仕」では、主として構造計算等を必要としない程度の内部工事を想定しているが、前述の値を木工事に用いる材料の含水率の目安としてもよい。

(2) 乾燥方法には、天然乾燥法〈天乾〉と人工乾燥法〈人乾〉とがあるが、短期間のうちに含水率の低い木材を得るには人工乾燥によらなければならない。特に、狂いと割れは、一度十分に乾燥しておけば、以後は生じにくいので効果的である。

(3) 木材は工事現場では長時間の乾燥が期待できないので、一般的には、含水率を工事現場搬入時に確認している。

なお、含水率は全断面の平均の推定値としているが、その測定は次によって推定してよい。

( i ) 測定は、電気抵抗式水分計又は高周波水分計による。

(ii) 測定箇所は、異なる二面について、両小口から300mm以上離れた箇所及び中央の計6箇所とする。

(iii) 材の含水率は、6箇所の平均値とする。

(4) 木材の腐朽と含水率の関係は、含水率が20%以下ならば腐朽の可能性は低いが、30%以上が維持されるようになると腐朽する可能性が高くなる。

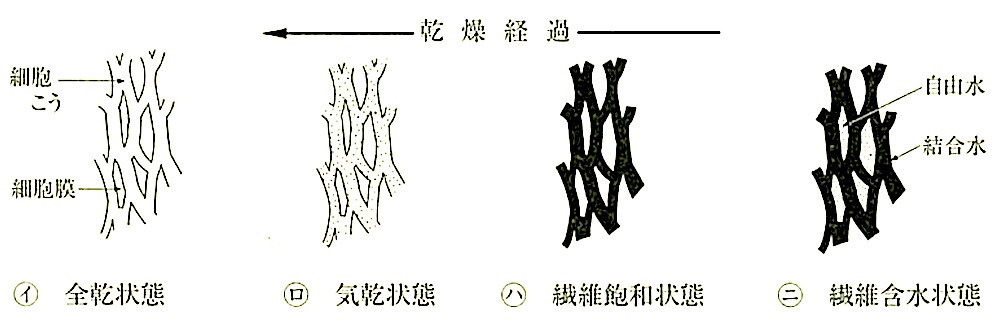

(5) 含水率

( i ) 含水率は、全乾材の質量に対する含有水分の質量の比で表す。

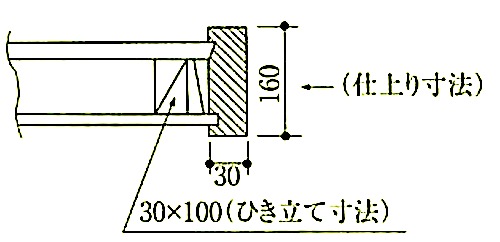

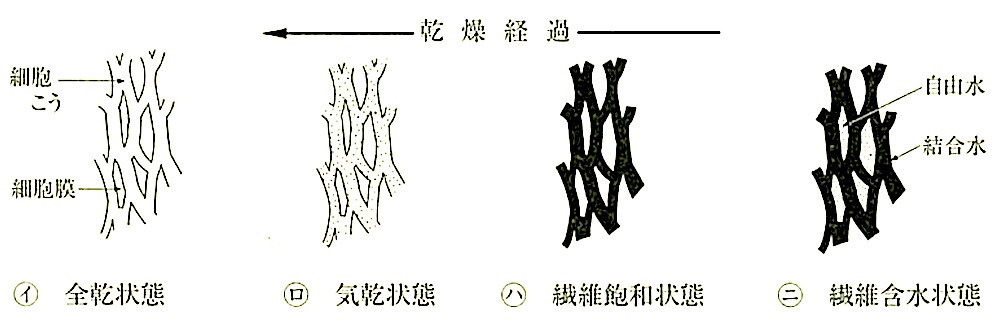

含有水分の木材内部における状態は、図 12.2.1に示すとおりである。

図 12.2.1 木材の乾燥過程

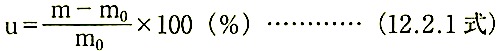

(ii) 含水率の測定方法には次のようなものがある。

① 全乾法

乾燥によって水分を含まない木材の質量(m0)を求めるもので、JISでは 100〜105℃の換気良好な炉中で恒量に達した状態を全乾と定めている。水分を含んでいる木材の質量を(m)とすると、含水率(u)は12.2.1式で表される。

7%以下又は繊維飽和点以上の含水率を測定する場合は、この方法による。

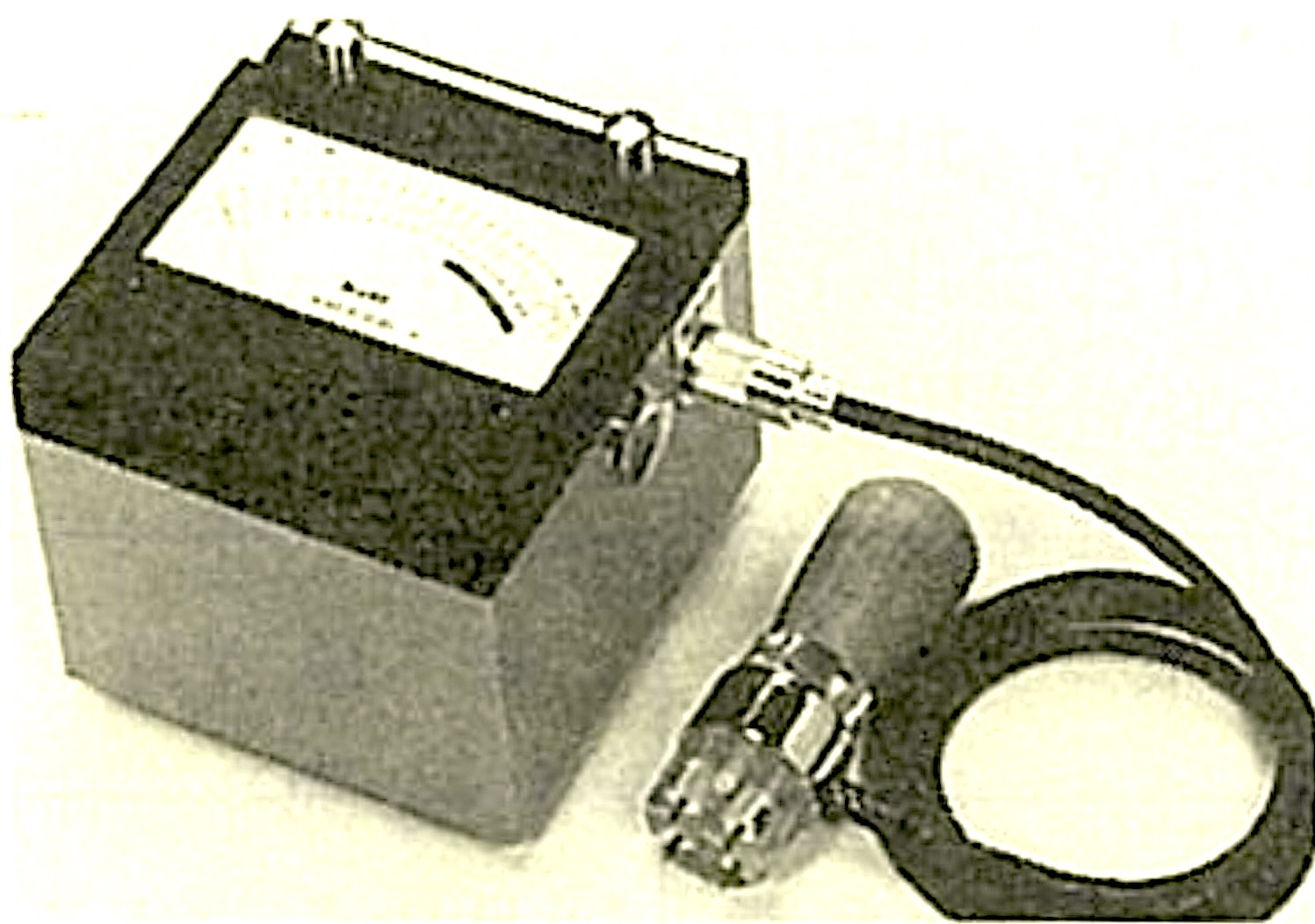

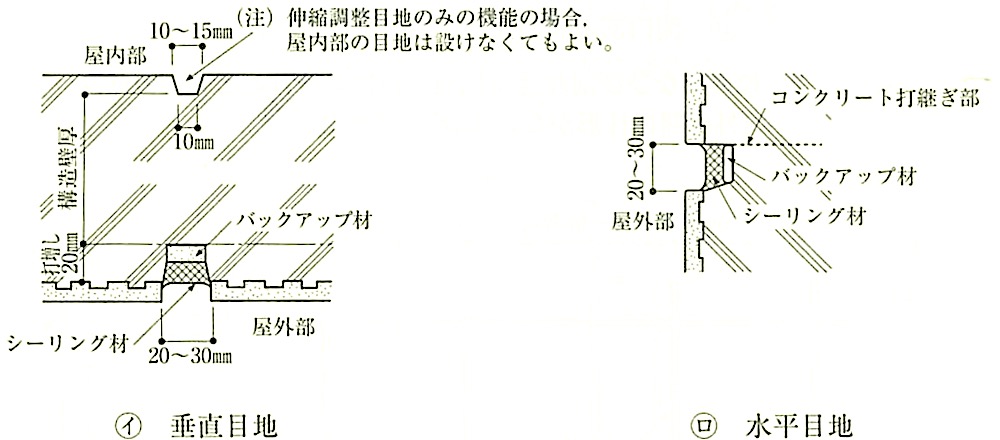

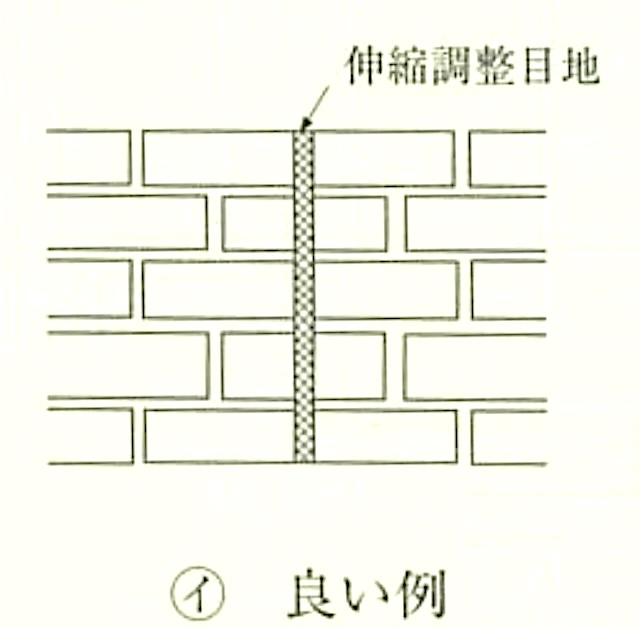

② 電気抵抗式水分計(図12.2.2参照)

直流や低周波電流に対する木材の比抵抗の対数が含水率と線形関係にあることを利用して含水率を推定する方法である。比抵抗は、温度の影響を受けるので補正が必要であり、また、繊維飽和点以上の含水率の測定はできない。木材に打ち込まれた針の深さまで測定できるが、通常は7 mm程度である。

図12.2.2 電気抵抗式水分計(打込み式)の例

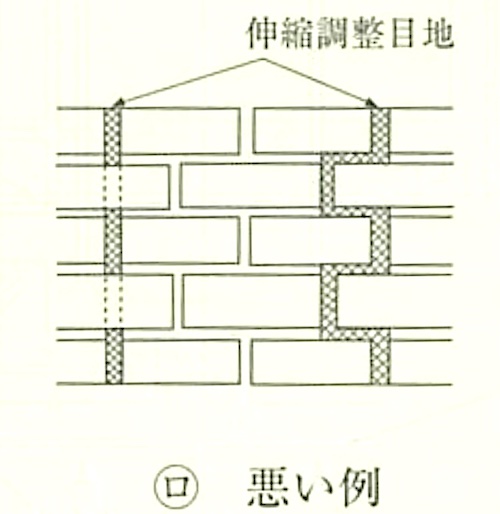

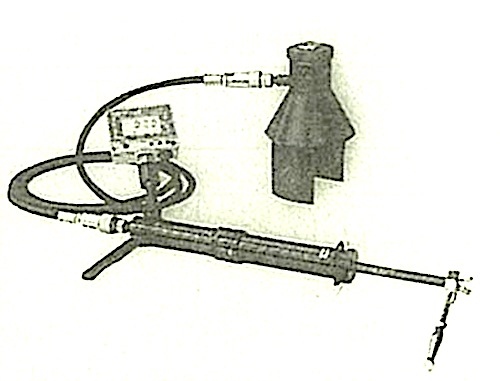

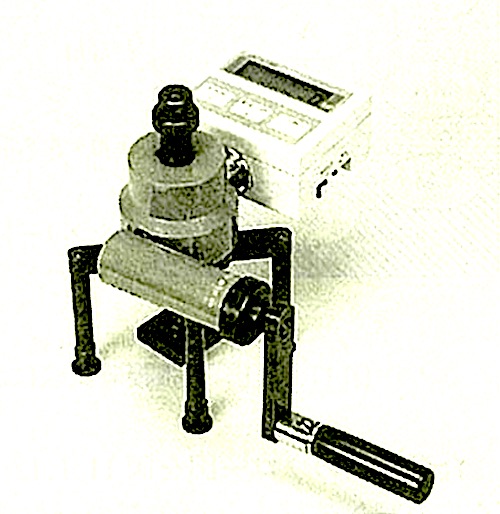

③ 高周波水分計(図 12.2.3参照)

高周波からマイクロ波域における木材の誘電率あるいは誘電損率が含水率と線形関係にあることを利用して含水率を推定する方法である。誘電率は温度の影響は小さいが、比重の影響が大きく、木材の比重に応じて補正が必要である。木材の表面に当てるだけで、30mm程度の深さの平均含水率が測定できる。

図12.2.3 高周波水分計の例

(iii) 全乾状態〈絶乾状態〉(図12.2.1参照)

含有水分 0 の状態であるが、実験的には100〜105℃に保ち、質量変化のなくなった状態をいう。このような木材を全乾材あるいは絶乾材という。

(iv) 繊維飽和点(図 12.2.1参照)

含有水分が結合水100%飽和、自由水 0 の状態である。このときの含水率は約30%になる。

(v) 平衡含水率〈気乾含水率〉(図12.2.1参照)

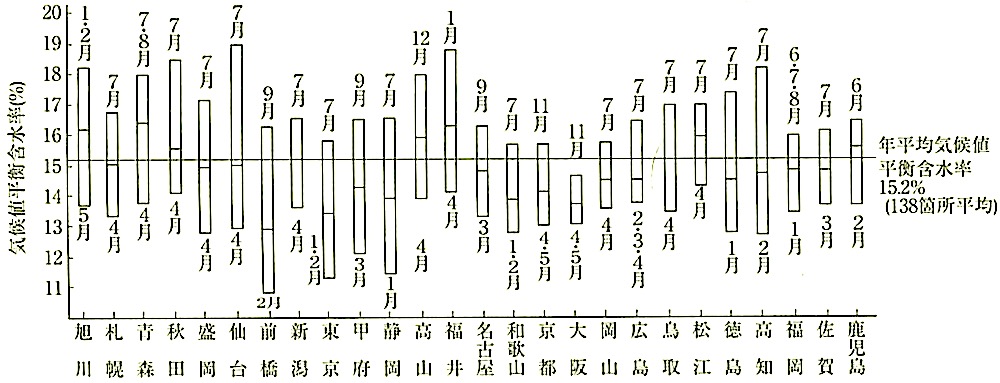

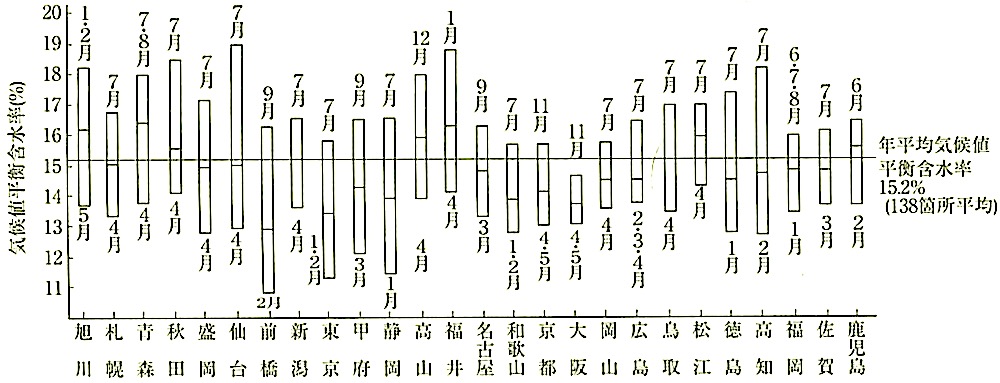

大気中の水分と木材の含有水分が平衡になった状態の含水率で、気温20℃、相対湿度65%において、約15%である。このような木材を気乾材という。しかし、図12.2.4に示すように、気乾材の含水率には変動があるので.「標仕」12.2.1 (a)(2)(ⅰ)ではやや平均値を上回る値を上限としている。

図12.2.4 気乾材の含水率の変動

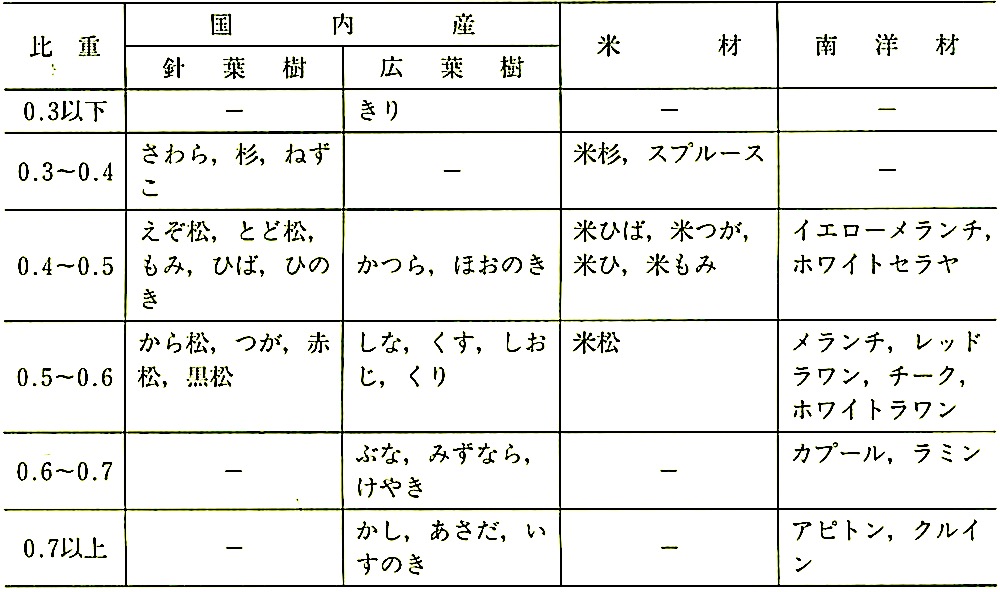

(vi) 木材の比重

木材は細胞からなっているために内部に空隙が多いが、空隙部分を除いた実質部分の比重である真比重は、樹種に関係なく約1.5〜1.6といわれている。実用上は、重量を体積で除した見掛け比重で表し、通常、含水率15%のときの見掛け比重による。これを気乾比重という。

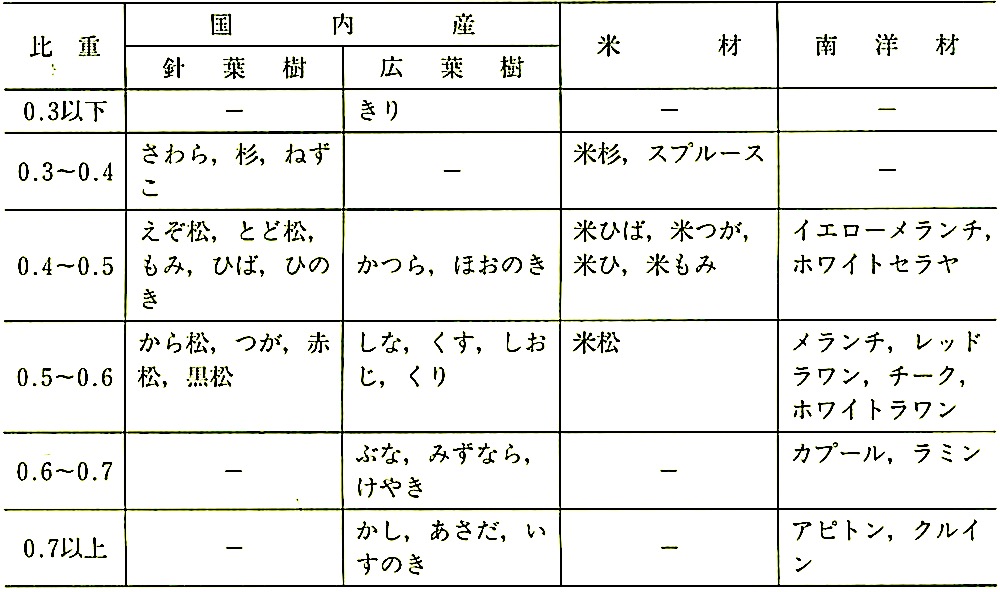

気乾比重別による樹種を表12.2.1に示す。

表12.2.1 各樹種の比重

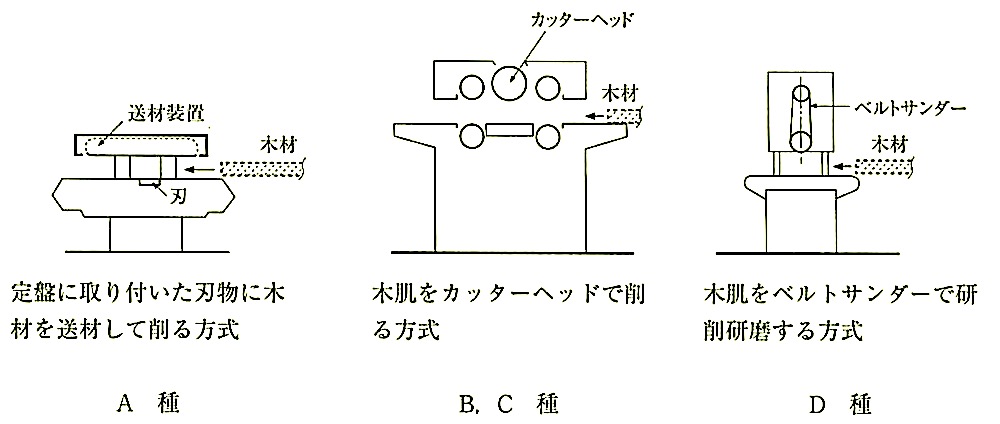

(b) 製 材

(1) 品質

(i) 製材の品質の規定には「製材の日本農林規格」(平成19年農林水産省告示第 1083号、最終改正、平成25年同第1920号)がある。また、外国製品のうち、 JASと同等以上であるとの相互認証を得ている製材もある。

製材のJASマークを図12.2.5に示す。

図12.2.5 製材のJASマーク

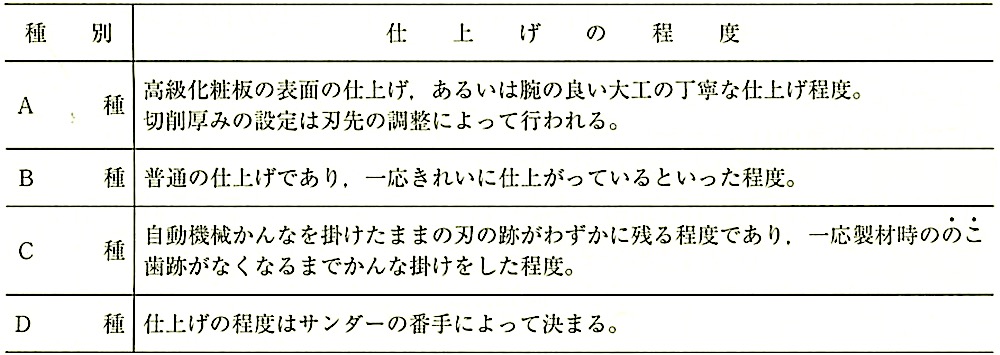

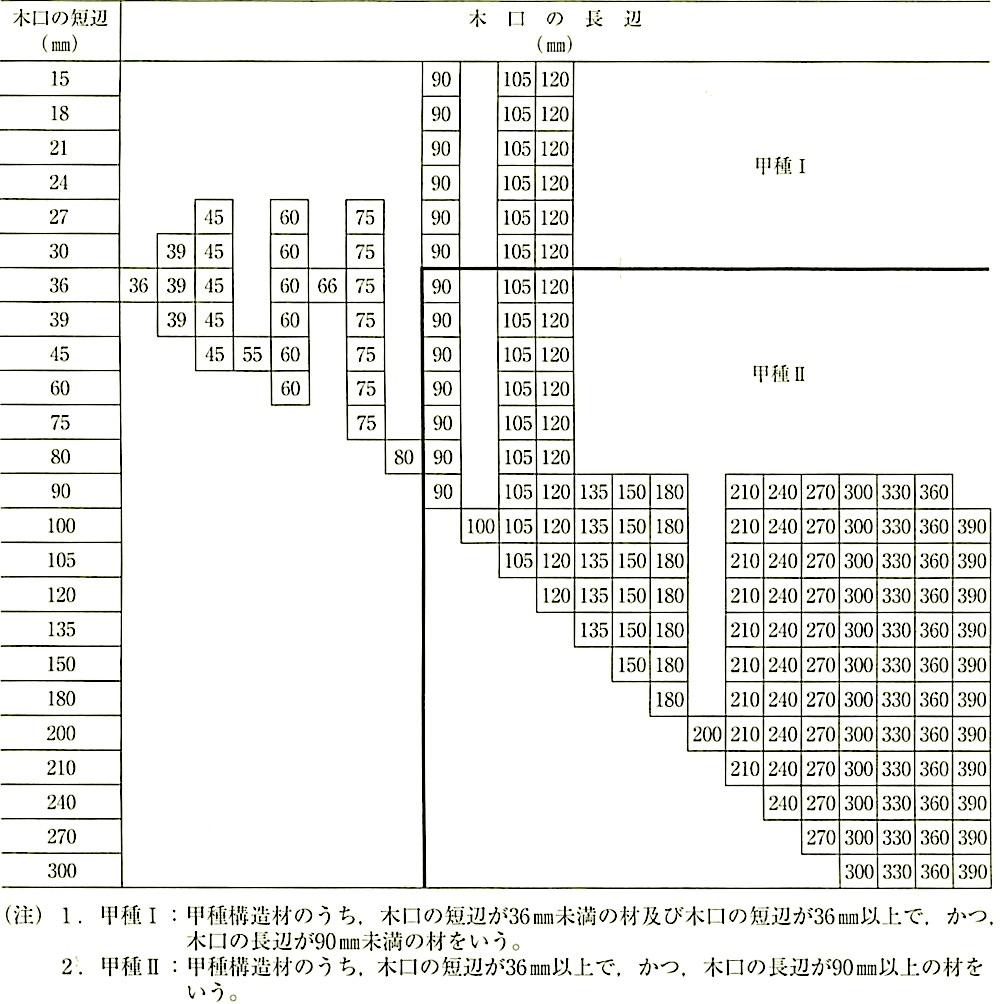

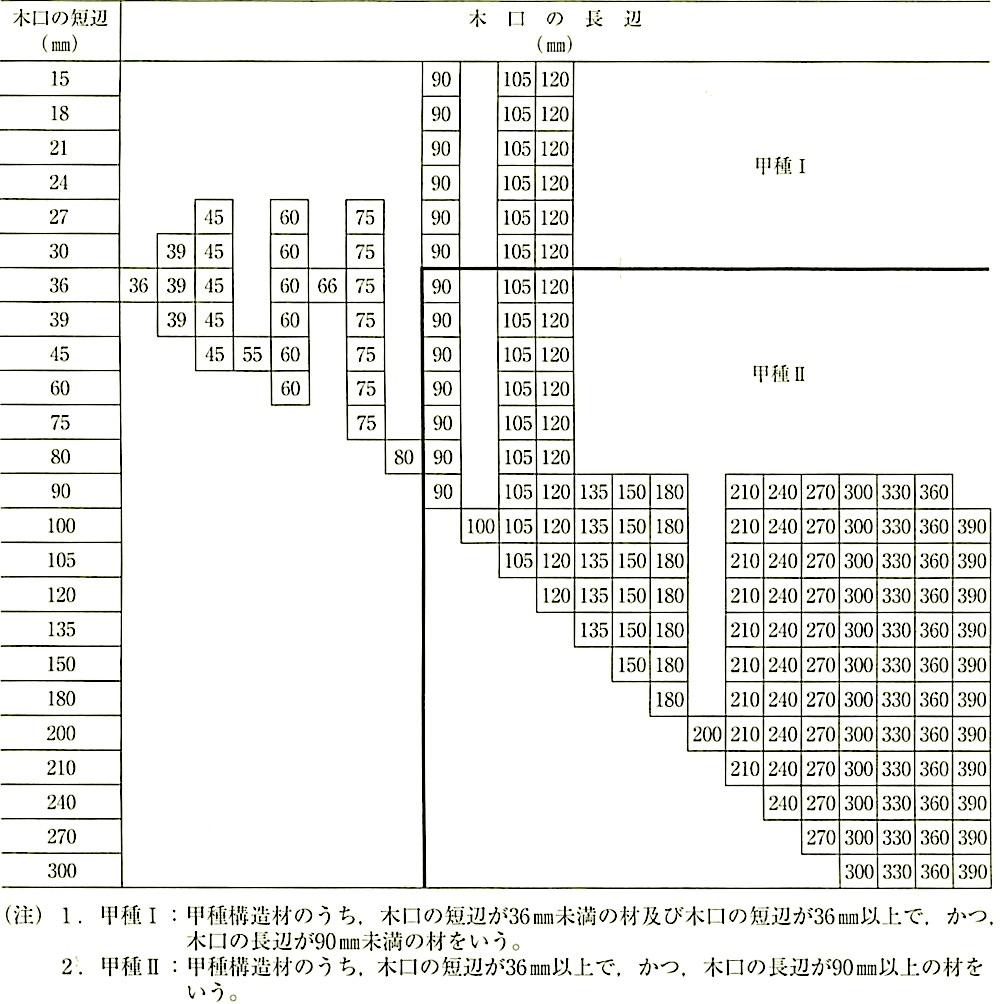

① 製材のJASにおける「目視等級区分構造用製材」は、構造用製材のうち、節、丸身等材の欠点を目視により測定し、等級区分したものをいい、主として高い曲げ性能を必要とする部分に使用される甲種構造材と、主として圧縮性能を必要とする部分に使用される乙種構造材とに区分されている。また、製材の寸法は、木口の短辺、木口の長辺及び材長により区分されている。「構造用製材」の標準寸法(仕上げ材にあっては、規定寸法)を表12.2.2に示す。

表12.2.2 構造用製材の標準寸法(JAS)

② 製材のJASにおける「造作用製材」は、建築物の内部の敷居、かもい等に使用される造作類と、内外装用板に使用される壁板類とに区分されている。

③ 製材のJASにおける「下地用製材」は、建築物の屋根、床、壁等の下地の外部から見えない部分に使用される製材品である。

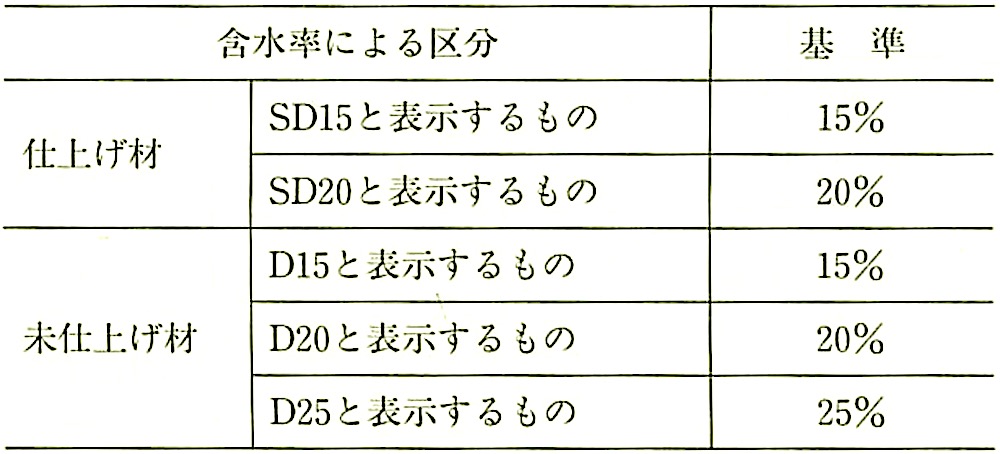

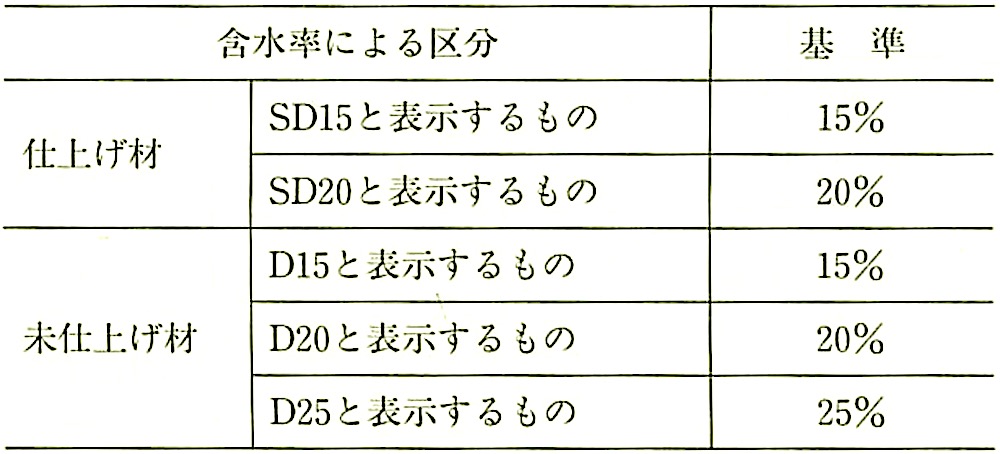

④ 製材のJASにおける「仕上げ材」と「未仕上げ材」の含水率による区分を表12.2.3に示す。

表12.2.3 仕上げ材と未仕上げ材の含水率による区分

(構造用製材の場合)

なお、「仕上げ材」とは、乾燥処理を施したのち、材面調整(又は修正挽き)を行い,寸法仕上げをしたものをいい、「未仕上げ材」とは,乾燥処理を施したのち、寸法仕上げをしないものをいう。

⑤ 実際の商取引では、ひき割り類、ひき角類という材種名や慣習的な材種名が一般的に用いられており、JAS以外の品質表示で流通している製品も多い。

⑥ 木材の用途、使用部位によって求められる性能、寸法安定性等が異なるので、それらに応じた等級、性能区分、使用薬剤であることを確認する必要がある。

(ii) 平成25年版「標仕」では,「製材の日本農林規格」以外の製材が採用されたが、その品質基準は「製材の日本農林規格」に準じたものとなっている。JASマークが付されていない材料については、その品質基準に適合することを十分に説明する資料を提出させることが重要である。

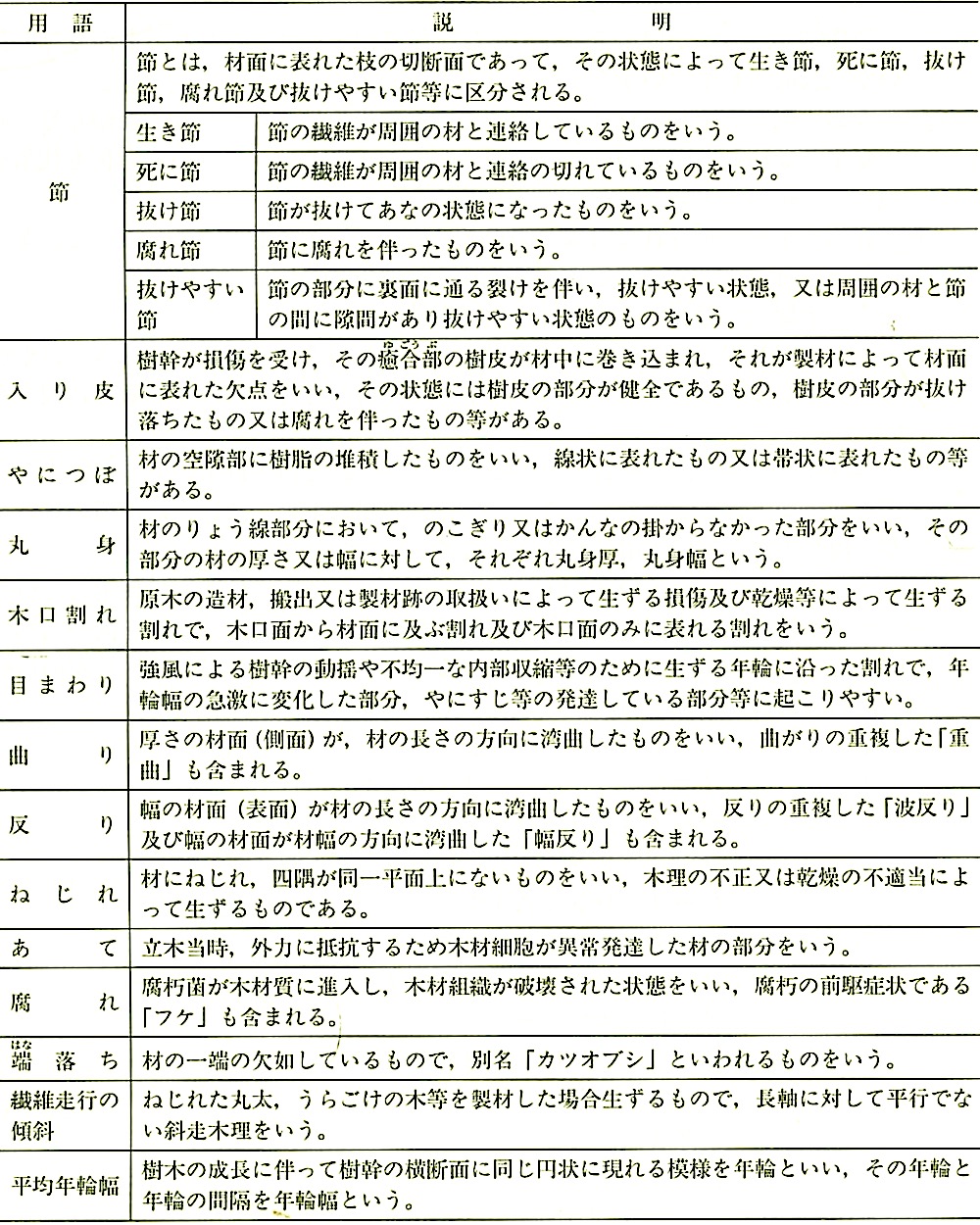

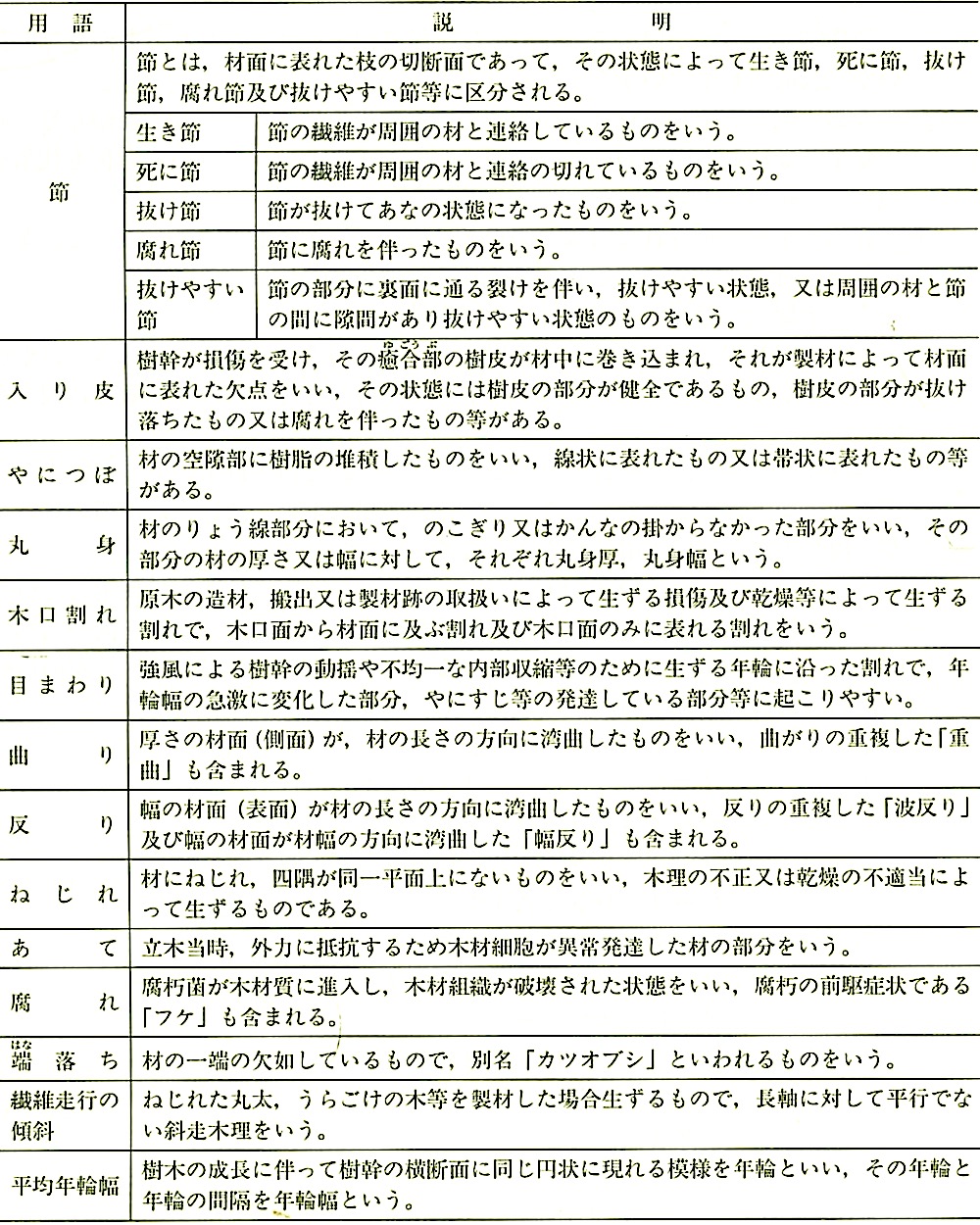

(iii) 用語

一般に用いられている用語の説明を表12.2.4に表す。

表12.2.4 用語の説明

(i) 樹種は、「標仕」12.2.1 (b)(2)(ⅳ)では、特記によることとされるが、図面等で代用樹種の使用が禁止されていなければ、両者は同等として取り扱ってよい。しかし、造作材の代用樹種を選定する場合は、室の仕上りを考慮し部位ごとにバランスのよい樹種を選定する必要がある。

(ii) 造作材で、つがが使用されないのは、組立後、反り、ねじれ、曲がり等の狂いが比較的生じやすいからである。

なお、乾燥を十分に行った場合等で、組立後の反り、ねじれ、曲がり等の狂いが生じないことが経験的、技術的に明らかな場合は、それらの樹種も代用樹種として扱ってよい。

(iii) 代用樹種を禁止された松は、赤松又は黒松のいずれかとする。ただし、強度性能上、外見上、寸法安定性、耐久性その他当該部位に要求される性能すべてを満たす樹種が存在する場合は、代用樹種としてよい。

(iv) 木れんが及びくさびには、釘の保持力、耐腐朽性等の優れたひのきのほか広業樹も適している。ただし、広業樹がすべて耐腐朽性に優れているとは限らない。

(v) 込み栓はかし、けやきの類の広葉樹又はこれと同等以上の強度性能をもつ樹種又は加工材料とする。込み栓は構造材のずれ止め、抜け止めに用いられるが、現在では金物で代用されることも多い。

「標仕」表12.5.1の吊束及び敷居に、込み栓並びに横栓として使用している。

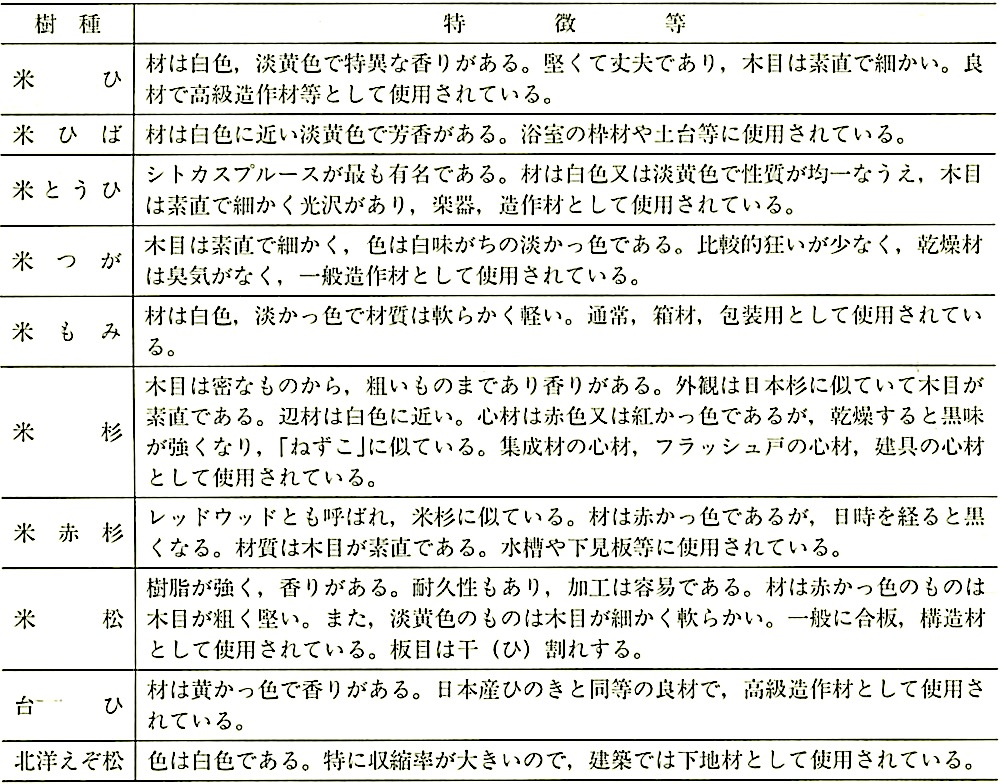

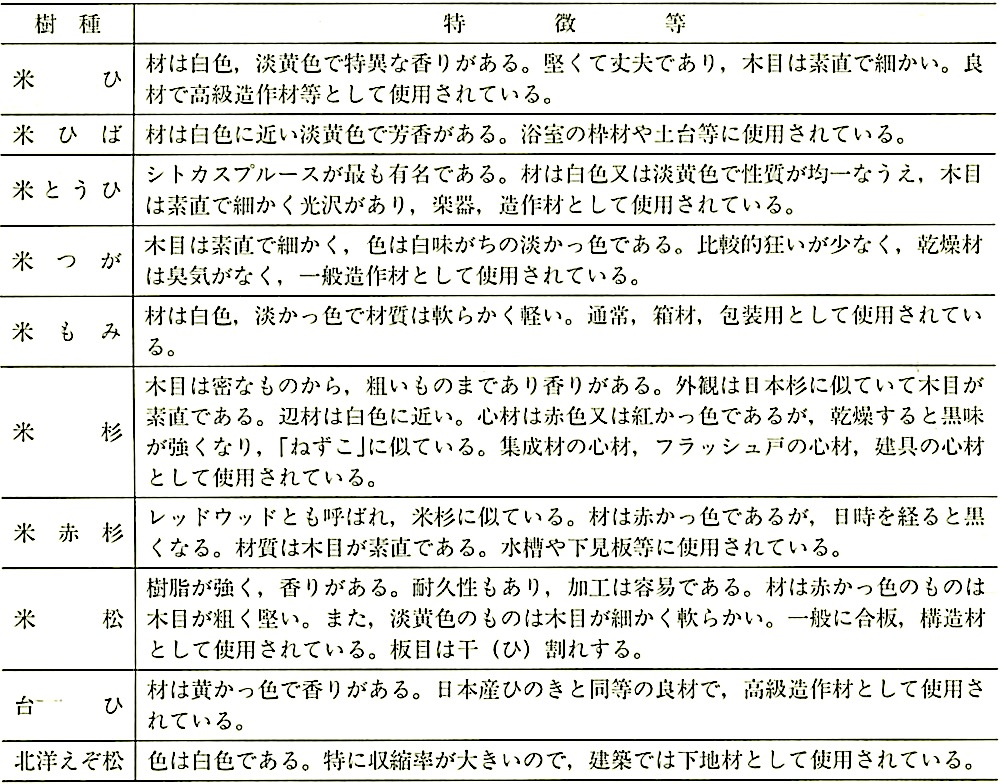

(vi) 輸入木材は、同一種に別な名称があったり、種類が異なるものを同一名称で呼んだりしているので、樹種を見分けるのは難しいが、一般には次の左の樹種名に右のものが該当する。

米ひ :ポートオーフォードシダー

米ひば :イエローシダー、アラス力シダー

米とうひ:ホワイトスプルース、エンゲルマンスプルース

ブラックスプルース、レッドスプルース、

コーストシト力スプルース

米つが :ウェスターンヘムロック

米もみ :ノーブルファー、ホワイトファー、

バルサムファー、アマビリスファー

米杉 :ウェスターンレッドシダー

米赤杉 :レッドウッド

米松 :ダグラスファー

台ひ :台湾ひのき

北洋えぞ松:(ロシア)えぞ松

輸入木材のそれぞれの特徴等を表12.2.5に示す。

表12.2.5 樹種の特徴等

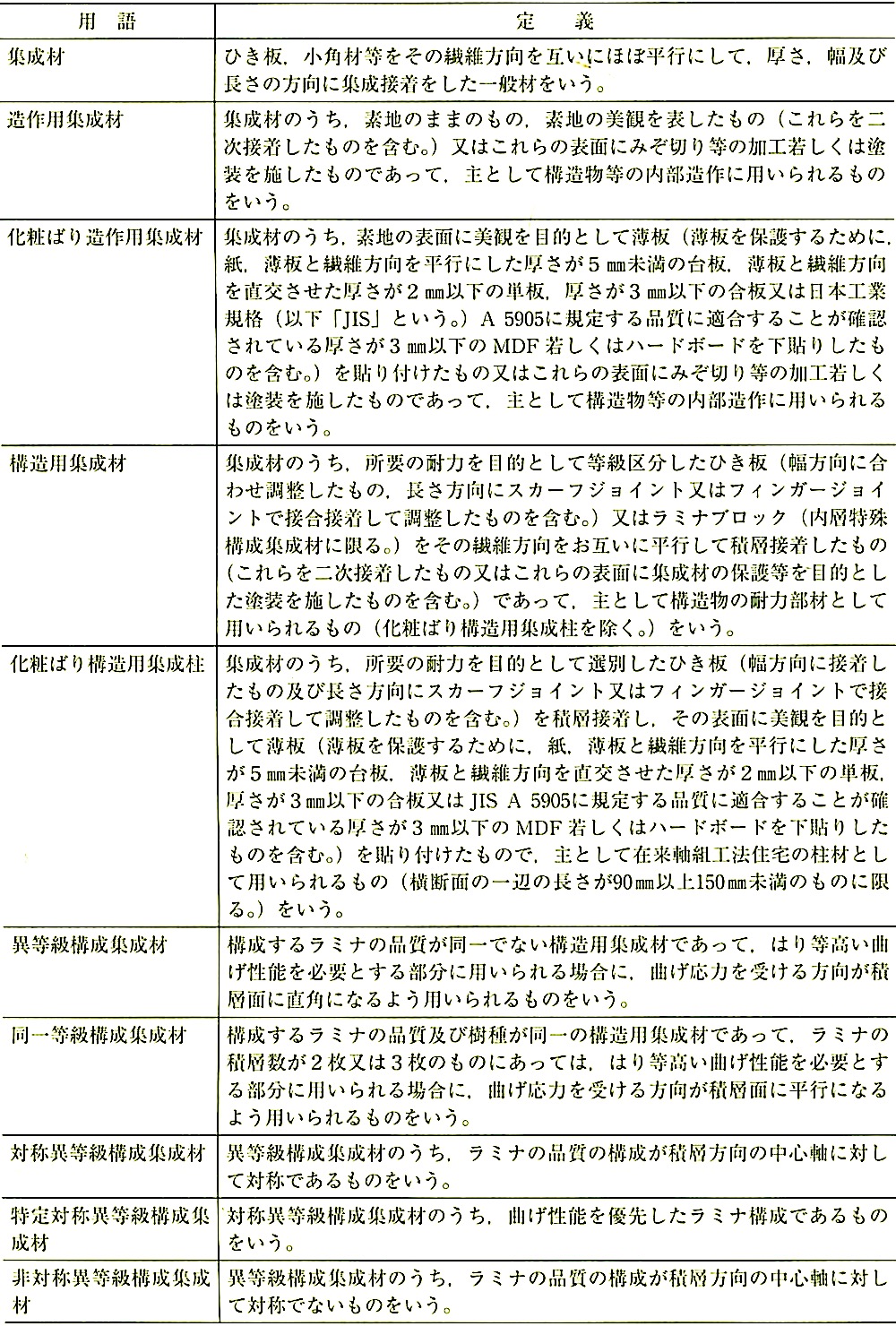

(c) 造作用集成材

(1) 集成材は、ひき板又は小角材等をその繊維方向を互いにほぽ平行にして、厚さ、幅及び長さの方向に集成接着したもので、「集成材の日本農林規格」が制定され ている(平成19年農林水産省告示第1152号、最終改正 平成24年農林水産省告示第1587号)。集成材の分類、区分とその定義を表12.2.6に示す。

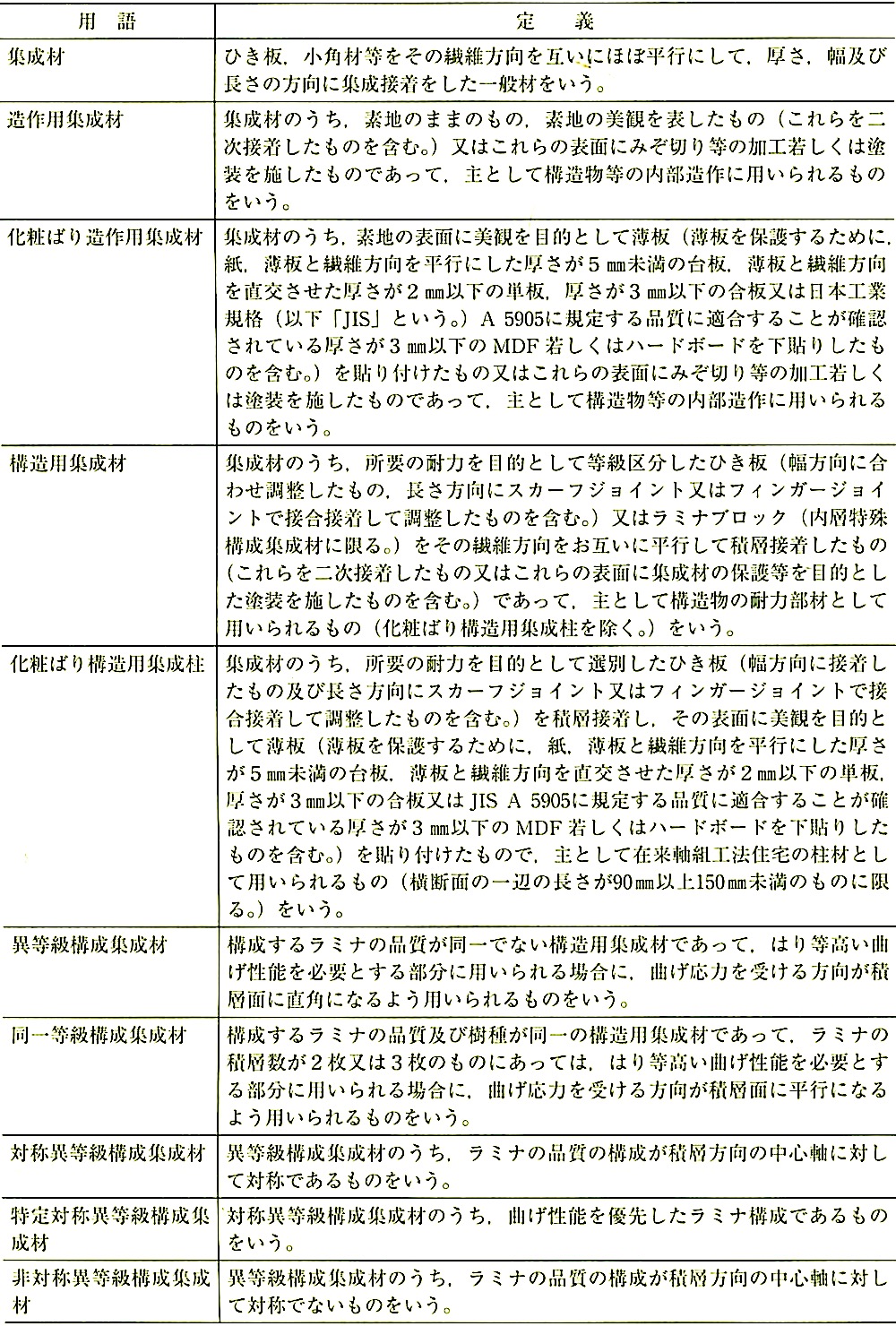

表12.2.6 JASによる集成材

(i) 造作用集成材

手すり、力ウンターの甲板等に用いられることが多いが、用いられるひき板がそのまま仕上材になる。ひき板は、薄いものの方が高級とされるが、10〜15mm位が標準となっている。

(ii) 化粧ばり造作用集成材

① 化粧薄板(一般には化粧単板あるいは化粧突き板という。)の厚さを、敷居、かまち及び階段板の上面にあっては 1.5mm以上、柱にあっては1.2mm以上、その他のものにあっては0.6mm以上であることと規定している。

② 通常用いられる化粧薄板は突き板といい、通常厚さは、0.2、0.3、0.6mm程度であるが、0.8mm以上のものもある。化粧として単板を張る場合に3mm程度のものを用いることもある。

③ 化粧薄板は、製作工場の手持ちの材料のうちから選ぶことになるが、素材のままでは仕上がった状態を想像するのは難しい。また、小さな見本板では大きな製品と全く違うものもあるので注意しなければならない。

(iii) 化粧ばり構造用集成柱

所要の耐力を目的としてひき板(ラミナ)をその繊維方向に対しほぽ並行にして集成接着し、その表面に美観を目的として化粧薄板を張り付けた集成材で、主として在来軸組工法住宅の柱材として用いられる。心材には積層数が5以上で、化粧薄板の厚さは1.2mm以上のものが用いられ、強く、狂いが少ないのが特徴である。

(2) 平成25年版「標仕」では、「集成材の日本農林規格」以外の造作用集成材が採用されたが、JASマークが付されていない材料については、特記された品質に適合することを十分に説明する資料を提出させることが重要である。

(d) 造作用単板積層材

(1) 単板積層材(LVL)は、ロータリーレース又はスライサー等により切削した単板を、主としてその繊維方向を互いにほぼ平行にして積層接着したものである。単板の厚さは 2〜4mm程度が普通で、積層数は数層から数十層に及ぶものがある。幅反りを防止するために若干の直交層を挿入する場合がある。LVLは平行層の割合が圧倒的に多いことと、一般に製品の厚さが厚く、主な用途が骨組材(棒状製品、軸材)であることなどが合板と異なっている。

LVLには「単板積層材の日本農林規格」が制定されており、住宅のドア枠、窓枠、胴縁等の内装部材としての使用を対象とした「造作用単板積層材の規格」と建築構造部材としての使用を対象とした「構造用単板積層材の規格」が規定されている(平成20年農林水産省告示第701号)。

(2) 平成25年版「標仕」では、「単板積層材の日本農林規格」以外の単板積層材が採用されたが、JASマークが付されていない材料については、特記された品質に適合することを十分に説明する資料を提出させることが重要である。

(e) 床張り用合板等

(1) 「標仕」表12.6.1の厚さ5.5mmの普通合板は、ビニル床シート等の下地の二重張り等に使用することを想定して、合板製造に使用する接着剤の耐水性を1類とし、板面の品質は塗装下地とならないため、広葉樹では2等、針業樹では C – Dとしている(16.7.2(b)(3)参照)。

また、厚さ12mmの合板は、カーペットや畳床の下地材等に使用することを想定して耐水性、曲げ性能等を考慮して、構造用合板の1類2級の C – D ( C – Dは板面の品質)としている。

(2) 合板の接着の程度による分類

JASによる接着性能の分類は、次のとおりである。

① 特類(フェノール樹脂接着剤等)

屋外又は常時湿潤状態の場所(環境)において使用される構造用合板。

② 1類(メラミン樹脂接着剤等)

断続的に湿潤状態となる場所(環境)において使用可能な合板。コンクリート型枠用合板・住宅下地用・建築物外装用合板等。

③ 2類(ユリア樹脂接着剤等)

時々湿潤状態となる場所(環境)において使用可能な合板。住宅・船舶・車両等の内装用合板・家具用合板等。

(3) 合板の用途による区別

(i) 普通合板(1類・2類)

建築物の内装、家具、建具等一般的な用途に広く使われる合板。寸法は、厚さは 2.3〜24.0mm、幅は 910~1,220mm、長さは910~3,030mmが標準である。

(ii) コンクリート型枠用合板(1類)

コンクリート打込み時にそのせき板として使用される合板で、ラワンのほか針葉樹のものもある。寸法は、厚さは12.0~24.0mm、幅は500~1,200mm、長さは1,800~2,400mmが標準である。

(iii) 表面加工コンクリート型枠用合板(1類)

通常のコンクリート型枠用合板の表面に塗装・オーバーレイ等の加工をしたもの。打放し仕上げに良好な結果が得られるとされているので、土木用型枠として多用される。

(iv) 構追用合板1級(特類・1類)

軸組構法、枠組壁工法住宅等の建築物の構造耐力上主要な部位に使用される合板で〈Kプライ〉と呼ばれる。単板の厚さの範囲、合板の厚さごとの積層数、単板の構成比率が規定され、曲げ試験によって強度保証している。寸法は、厚さは 5.0 〜35.0mm、幅は900 ~1,220mm、長さは1.800 ~ 3.030mmが標準である。

(v) 構造用合板2級(特類・1類)

1級と同様に使用されるが針葉樹合板が主である。寸法は、厚さは、5.0〜35.0mm、幅は900〜1.220mm、長さは1,800〜3,030mmが標準である。

(4) パーティクルボード

近年、床張り用面材としてパーティクルボードを使用することが多くなっている。

パーティクルボードの品質及びその分類は、JIS A 5908(パーティクルボード)による。

① パーティクルボードの裏表面の状態による区分

1) 素地パーティクルボード

両面が素地の状態で研磨品と無研磨品があるが通常は研磨品が中心である。

2) 単板張りパーティクルボード

素地パーティクルボードの両面に単板を張った板で研磨品と無研磨品がある。

② パーティクルボードの曲げ強さによる区分

1) 素地パーティクルボードは18タイプ(曲げ強さが18.0N/mm2以上、以下同様)、13タイプ、8タイプがあるが,床下地には18, 13タイプが用いられる。

2) 単板張りパーティクルボードは30−15タイプがあり、単板の繊維方向により縦、横の強さが違う。

③ パーティクルボードの接着剤による区分

1) Uタイプ

ユリア樹脂系又はこれと性能が同等以上のもので、耐水性が劣るので主に家具、キャビネット等に適する。

2) Mタイプ

ユリア・メラミン樹脂系又はこれと性能が同等以上のもので、建築下地等に適する。

3) Pタイプ

フェノール樹脂系又はこれと性能が同等以上のもので、Mタイプと同様建築下地等に適する。

④ パーティクルボードのホルムアルデヒド放散量による区分

F☆☆☆☆、 F☆☆☆、 F☆☆に分類される。F☆☆の製品はほとんど生産されていない。

(5) 構造用パネル

木材の小片を接着し板状に成形したパネル又はこれにロータリーレース、スライサー等により切削した単板を積層接着したパネルのうち、主として構造物の耐力部材として用いられるむのをいう。その品質は「構造用パネルの日本農林規格」に規定されている(昭和62年農林水産省告示第360号、最終改正平成20年農林水産省告示第938号)。

(6) 繊維板(ファイバーボード)

繊維板の品質及びその分類は、JIS A 5905(繊維板)による。

繊維板の密度による区分

1) インシュレーションファイバーボード(インシュレーションボードともいう。密度0.35g/cm3未満)

畳床用、断熱用、外壁下地用等があり、難燃性を付与したものもある。

2) ミディアムデンシティファイバーボード(MDF、密度0.35g/cm3以上)

主に構造耐力を要求される部分に使用する。曲げ強さによって30タイプ(曲げ強さが 30.0N/mm2以上、以下同様)、25タイプ、15タイプ、5タイプに区分され、接着剤によってUタイプ、Mタイプ、Pタイプに区分される。接着剤の区分、適した用途はパーティクルボードと同様である。

3) ハードファイバーボード(ハードボードともいう。密度0.80g/cm3以上)

油、樹脂等の特殊処理、表面の状態、曲げ強さ等によって分類される。最近は床等の養生板として用いられている。

(f) その他の木材

(1) 木質接着成形軸材料

木材の単板を積層接着又は木材の小片を集成接着した軸材をいう。PSL(Parallel Strand Lumber)、LSL (Laminated Strand Lumber)等がこれに相当し、その品買は、平成12年建設省告示第1446号に規定されている。

(2) 木質複合軸材料

製材、集成材、木質接着成形軸材料その他の木材を接着剤により I 形、角形そ の他所要の断面形状に複合構成した軸材をいう。I 形複合梁、ボックス・ビーム等がこれに相当し、その品質は平成12年建設省告示第1446号に規定されている。

(3) 木質断熱複合パネル

平板状の有機発泡剤の両面に構造用合板その他これに類するものを接着剤により複合構成したパネルのうち、枠組がないものをいう。サンドイッチパネル等がこれに相当し、その品質は平成12年建設省告示第1446号に規定されている。

(4) 木質接着複合パネル

製材、集成材、木質接着成形軸材料その他の木材を使用した枠組に構造用合板その他これに類するものを接着剤により複合構成したパネルをいう。プレハプ建築用接着バネル等がこれに相当し、その品質は平成12年建設省告示第1446号に規定されている。

(g) ホルムアルデヒド放散量

「標仕」では、集成材、単板積層材、合板等のホルムアルデヒド放散量等については、特記がなければ、F☆☆☆☆、非ホルムアルデヒド系接着剤使用、非ホルムアルデヒド系接着剤及びホルムアルデヒドを放散しない塗料使用等としている。

しかし、構造用集成材においては、接着耐久性の確保からF☆☆☆☆の基準を満たす材料の人手が困難であること、また、使用される量が相対的に少ないなどの理由でその他の放散量のものを使用する場合もある。その場合は、特記されていることが必要であるが、市場に該当する品質の材料がない場合は「標仕」1.1.8による協議事項とすればよい。

なお、ホルムアルデヒド放散量に関する建築基準法上の扱いや現場における確認方法等については、19章10節を参照されたい。

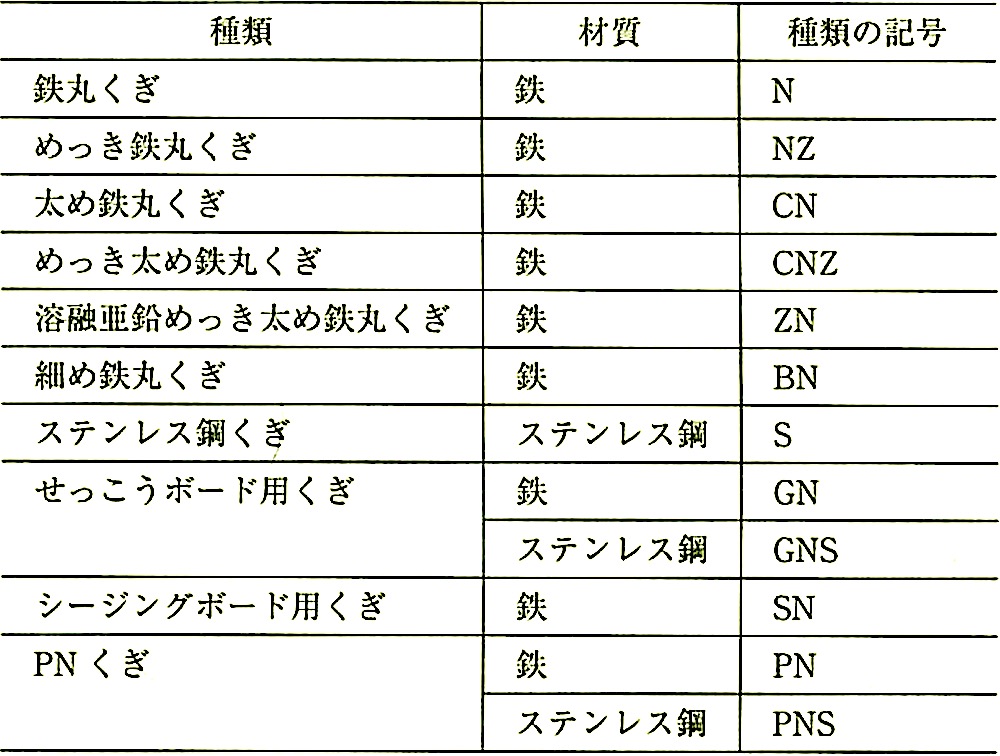

12.2.2 接合具等

(a) 釘等

(1) 下地材及び造作材に用いる釘は、JIS A 5508(くぎ)による。「標仕」では、材質は表面処理された鉄又はステンレス鋼としている。

なお、鉄丸くぎ(Nくぎ)は、JISで規定される寸法より細いものが流通している場合が多い。特に、従来市場に出回っている梱包用のFNくぎを使用してはならない。釘の太さはそのせん断耐力に大きく影響する場合が多いので、釘の太さに十分注意するか、同等以上の材質、太さを有するほかの種類の釘を使用することも検討すべきである。

また、釘打ち機により施工する場合は、木材の硬さを十分考慮して、その打込み強さを設定する必要がある。打込み強さが必要以上に大きいと釘頭が材面にめり込み、あとから施工するものに対して影響を及ぼす場合がある。また、釘頭のめり込みは釘の側面抵抗力を減じる場合があるので、構造耐力を要する部分は、更に注意が必要である。

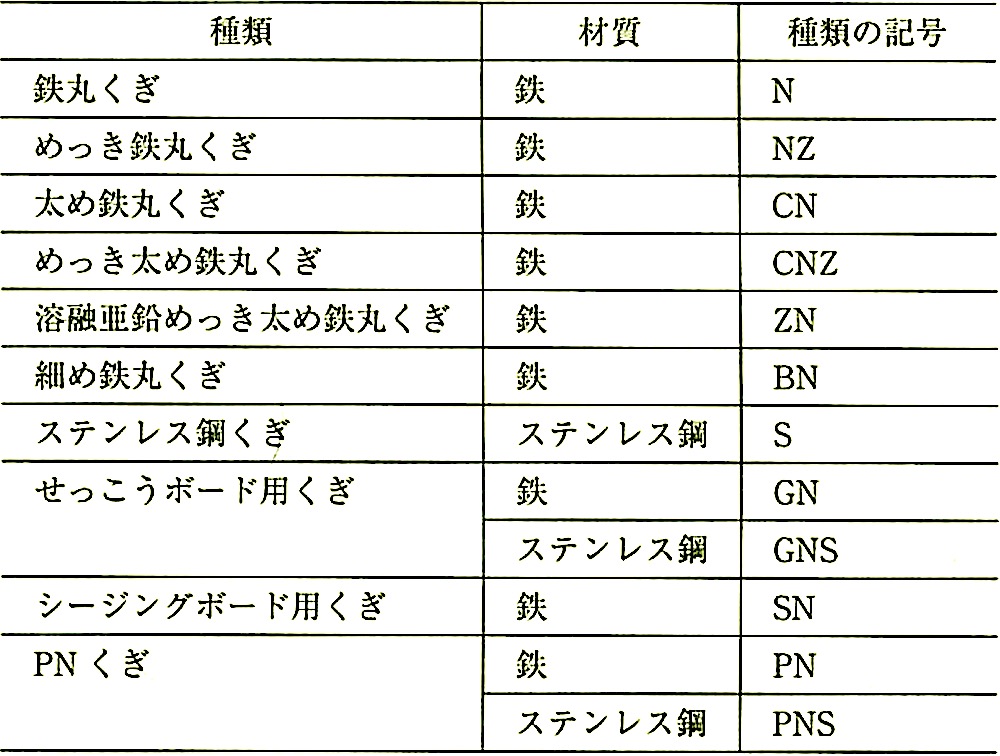

JIS A 5508の抜粋を次に示す。

JIS A 5508: 2009

1 適用範囲

この規格は、主として一般に使用するくぎについて規定する。ただし、自動くぎ打機用のくぎに用いる場合の連結材料及びその方法については規定しない。

3 種類及び記号

くぎの種類及び記号は、表1による。また、くぎは、頭部及び胴部の形状によって表2及び表3の区分による。(表2及び表3は省略)

表1 くぎの種類及び記号

7 材料

7.1 鉄線

鉄線は、JIS G 3532に規定するくぎ用鉄線又はこれと同等以上の品質をもつものとする。ただし、せっこうボード用くぎ及びシージングボード用くぎについては、JIS G 3532に規定する普通鉄線又はこれと同等以上の品質をもつものを用いてもよい。

7.2 ステンレス鋼線

ステンレス鋼線は、JIS G 4309に規定するSUS304又はこれと同等以上の品質をもつものを用いてもよい。

JIS A 5508 : 2009

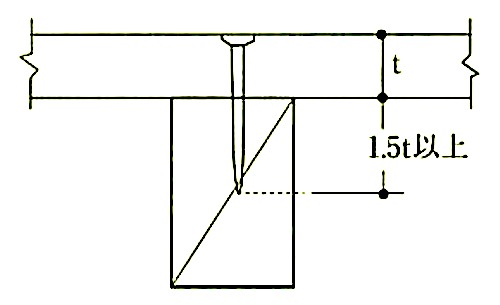

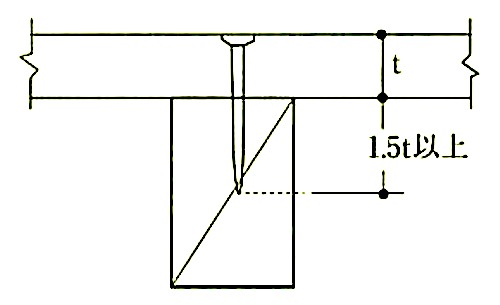

(2) 釘の長さは、図12.2.6のように留め付ける材料に留め付けられる材料の厚さの1.5倍以上打ち込まないと、構造材では十分な強さを発揮できない。

釘径は、板厚の1/6以下とし、釘の長さは打ち付ける板厚の 2.5〜 3倍のものとする。ただし、板厚10mm以下の場合の釘の長さは4倍を標準とする。

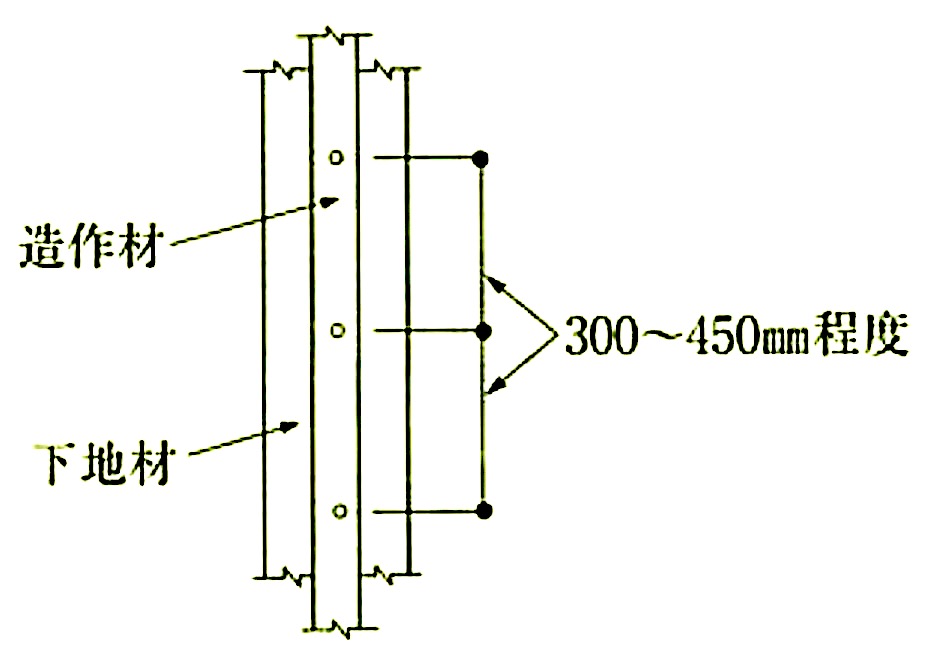

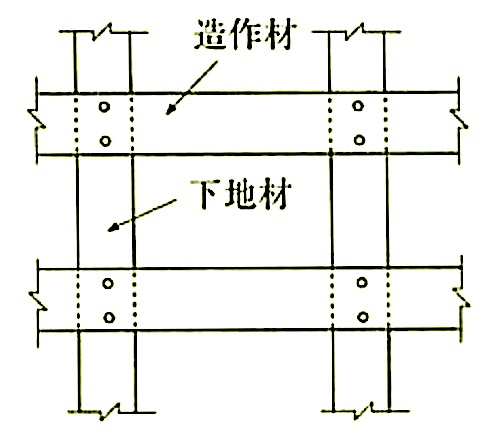

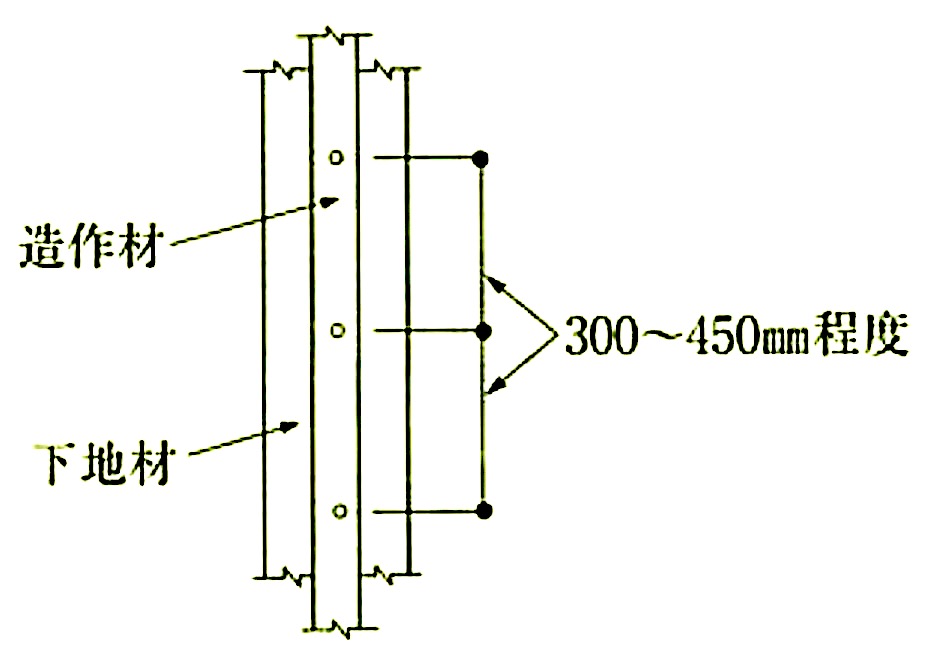

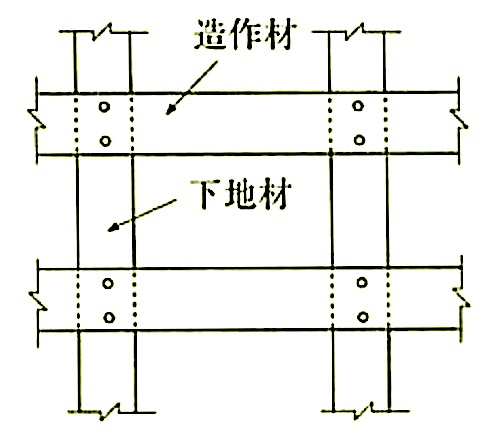

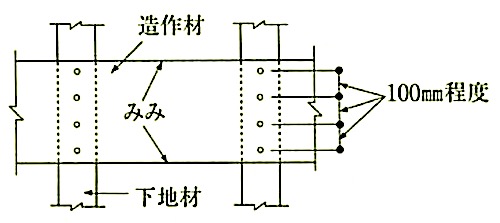

(3) 造作材の釘打ちの標準的な配置を図12.2.7から図12.2.9までに示す。

図12.2.6 釘の打込み長さ

図12.2.7 下地材に平行する場合

図12.2.8 下地材と交差する場合

図12.2.9 幅の広い場合

(4) 隠し釘の工法には次のような方法があるが、釘の機能と材料の性質及び釘打ち箇所の意匠上の必要性によって定めることになる。

( i ) 釘頭を切断して打ち込む。

(ii) 釘頭をつぶして打ち込む。

(iii) あらかじめ穴をあけておき釘を打ち込んだのち埋木する。

(iv) ななめ釘打ちにより.見え隠れとなる部分に打ち込む。

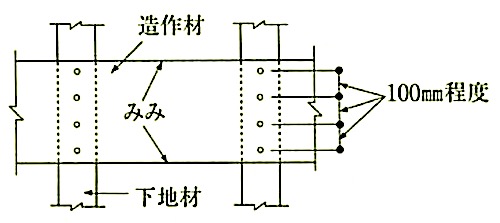

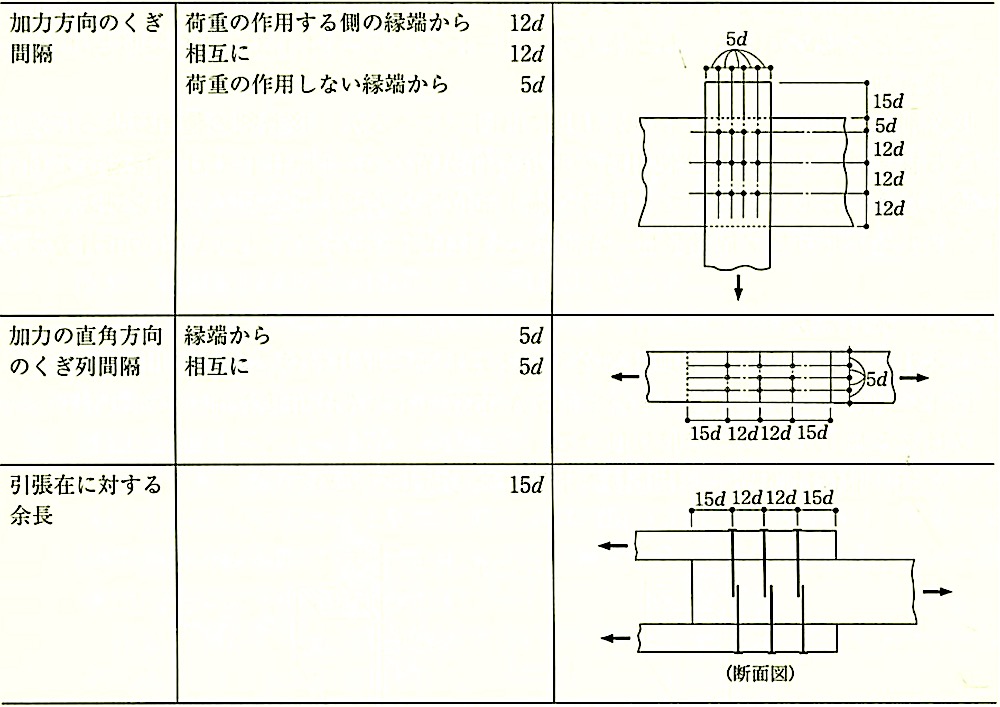

(5) 釘配置は、特記のない限り、その最小間隔を表12.2.7とする。ただし、この場合は、釘は木材の繊維に対して乱に打つものとする。

表12.2.7 くぎ間隔の標準

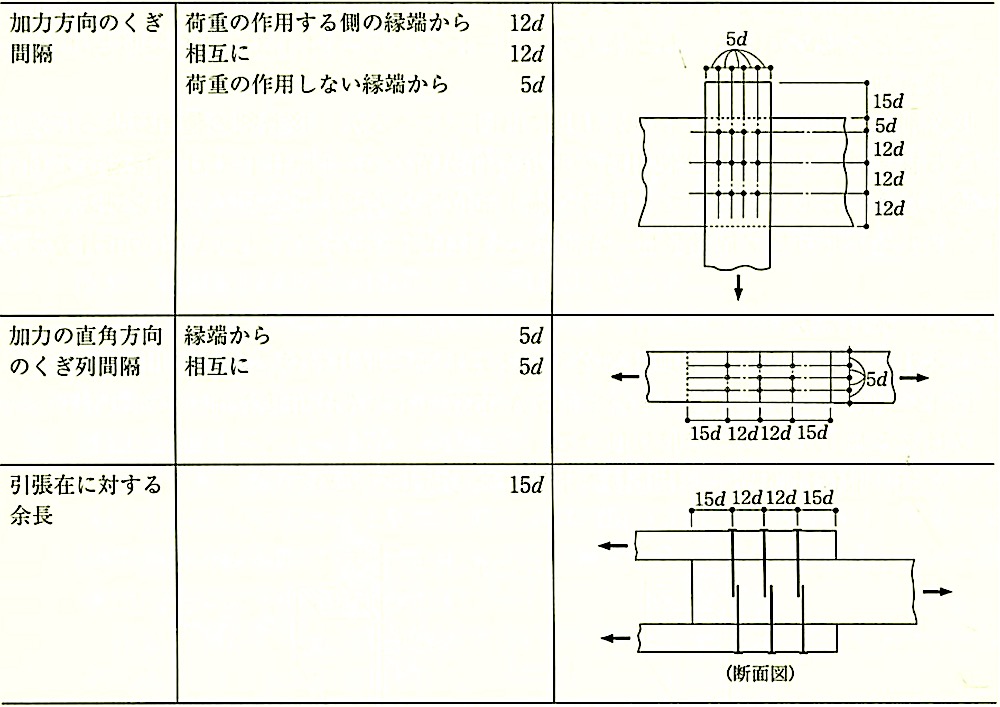

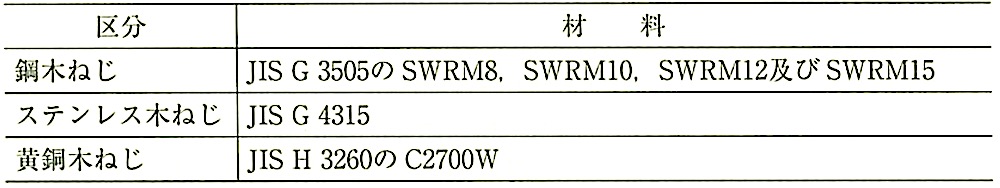

(6) 木ねじは、JIS B 1112(十字穴付き木ねじ)、JIS B 1135(すりわり付き木ねじ)又はこれと同等以上の品質を有するものとする。JISでは、原則として、表12.2.8の材料が規定されているが、「標仕」ではステンレスとしている。

表12.2.8 材 料

(b) 諸金物

(1) 諸金物には、JIS A 5531(木構造用金物)があるが、これに適合するものがないか、又は入手しにくいので、「標仕」12.2.2では,市販品としている。

(2) 金物は一般的には彫り込む必要がないが、部材が交差するような箇所では木部を彫り込み、金物を沈めておかなければならない場合もある。

(3) コンクリートに埋め込まれる部分以外の金物には、錆止め処置として、「標仕」ではJIS H 8610(電気亜鉛めっき)のCM2 C 3級程度の電気亜鉛めっきとしている。

(4) 土台等に使用するアン力ーボルトは先埋込みが望ましいが、位置、埋込み深さ等が不正確になりやすいので、「標仕」12.2.2ではあと施工アン力ーを使用することを認めている。あと施工アン力ーについては14.1.3 (a)(ii)を参照されたい。

(c) 接着剤

接着剤は、非常に多くのものが市場に出回っているが、接着剤の種類によって適用できる被着体や施工時及び使用時の環境条件が異なる。「標仕」では,接着する材料に適したものとしているので、材料や施工部位等を考慮して適切なものを選ぶ。ただし、ホルムアルデヒド放散量は、特記がなければF☆☆☆☆としているので注意する。

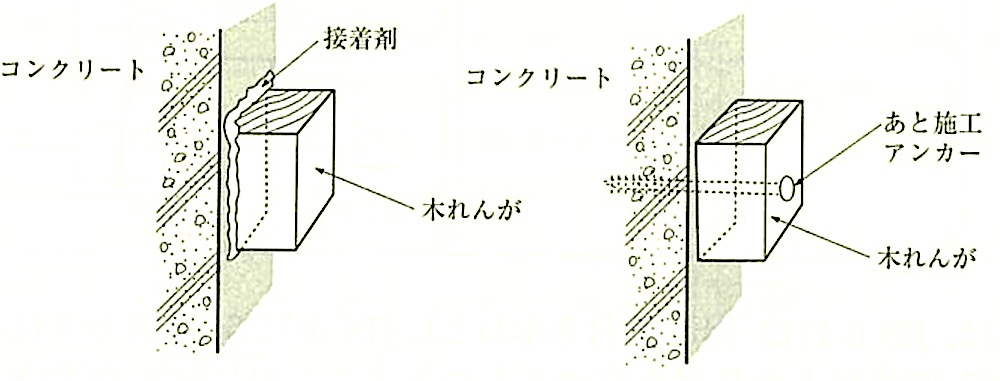

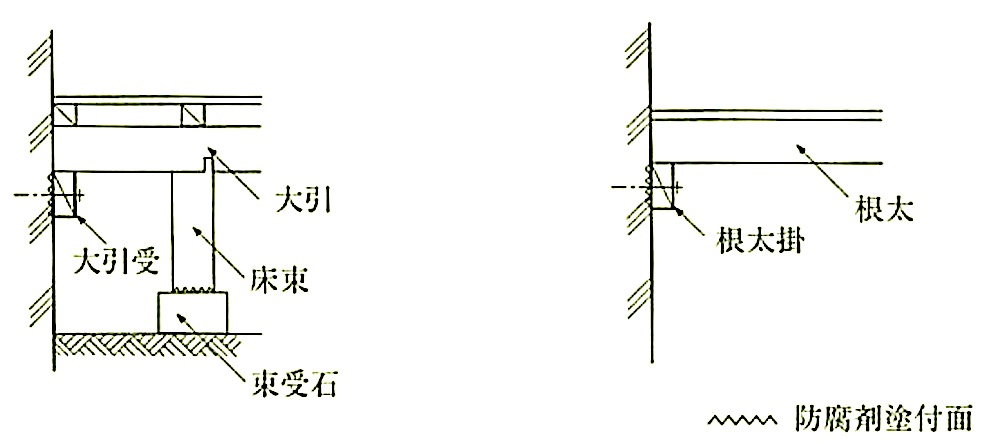

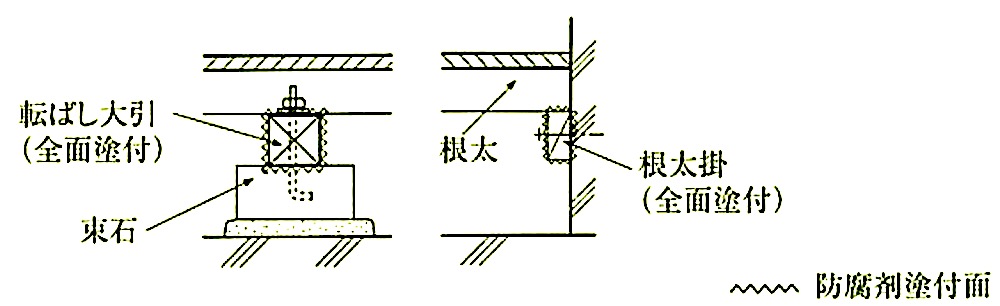

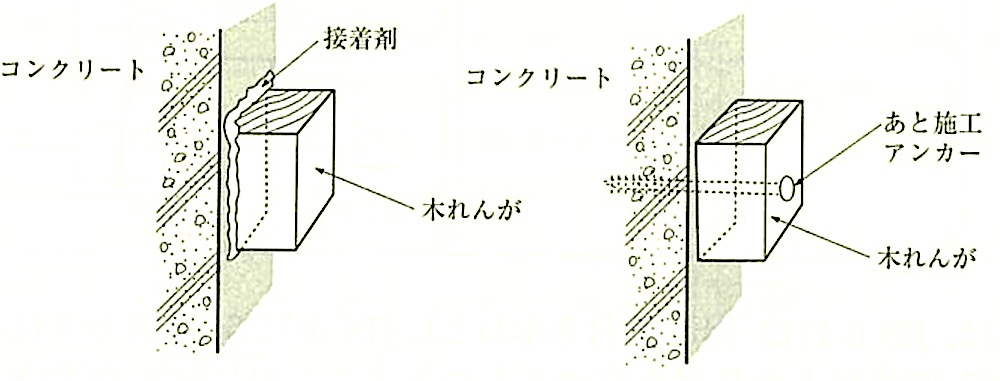

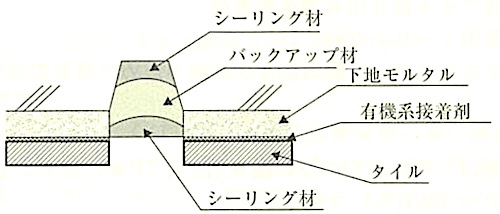

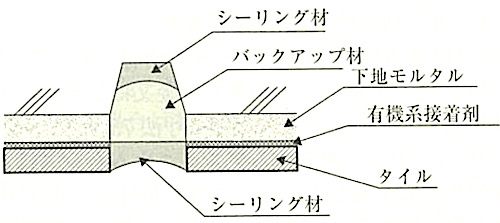

(a) 木れんがは、枠類、下地材等を釘、木ねじ等で取り付ける場合に用いられるが、図 12.2.10のように四角のものをJIS A 5537(木れんが用接着剤)で張り付けるか又はあと施工アン力ーで取り付ける。

なお、取付け間隔は.仕上材や下地材を考慮して決める。

図12.2.10 木れんがの取付け

(b) 木れんがの材料は.「標仕」12.2.1 (b)(2)(iv) ③により、ひのき又はひのきの代用樹種(ひば、米ひ、米ひば)を用いなければならない。

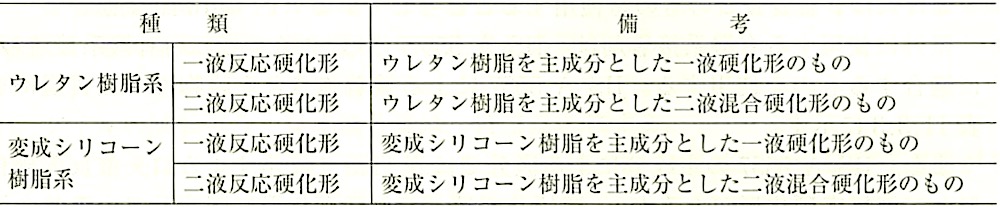

(c) JISの木れんが用接着剤は、主成分により2種類に区分され、次のように使い分けられる。

(1) 酢酸ビニル樹脂系溶剤形:コンクリート面、ブロック面の類に用いる。

なお、水掛りのおそれのある箇所、構造耐力を要する箇所には適しない。

(2) エポキシ樹脂系:2液混合形(主剤+硬化剤)で使用直前に混合する必要がある。やや高価になるが、湿気のおそれのある箇所、コンクリート面、ブロック面に加えて鋼材面等にも適している。ただし、鋼材面等は脱脂処理やプライマー処理を要する場合があるので注意する必要がある。

(3) ホルムアルデヒド放散量は、いずれの場合も、特記がなければF☆☆☆☆のものである。

.jpg)

破壊モード.jpg)

.jpeg)

.jpg)