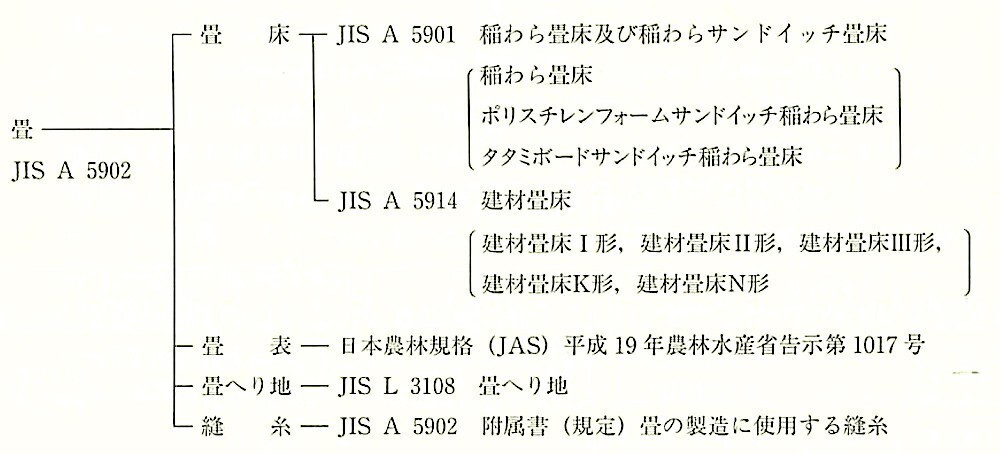

19章内装工事

2節 ビニル床シート、ビニル床タイル及びゴム床タイル張り

19.2.1 適用範囲

(a) この節は、ビニル床シート、ビニル床タイル及びゴム床タイル張り工事を対象としている。

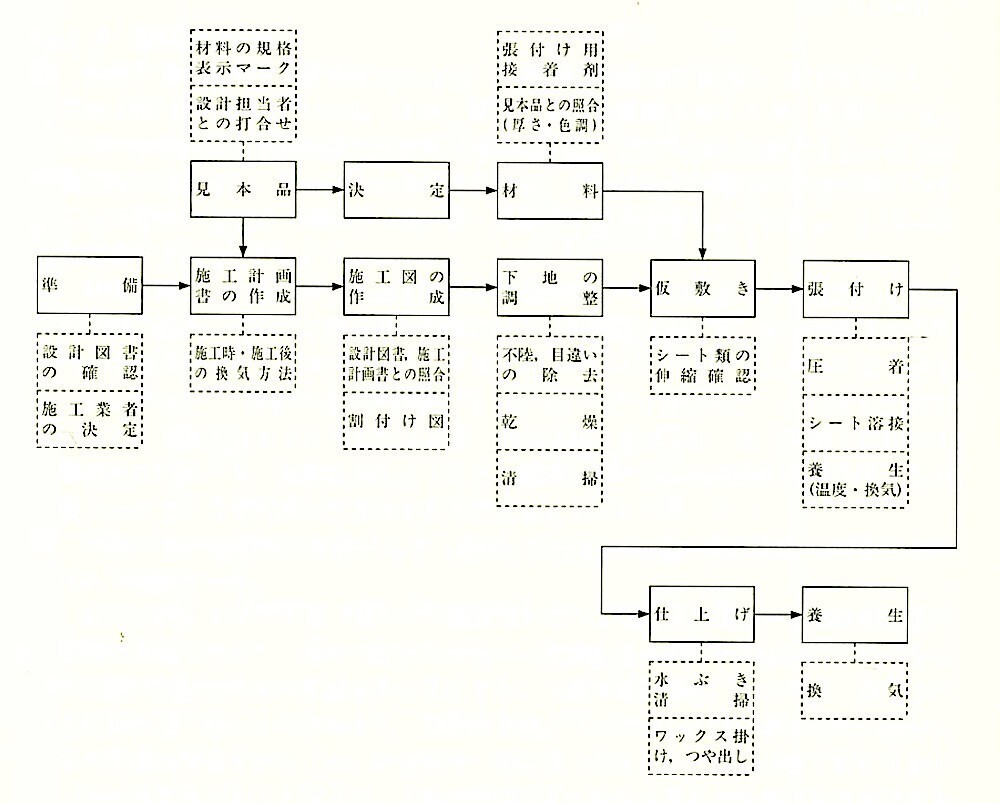

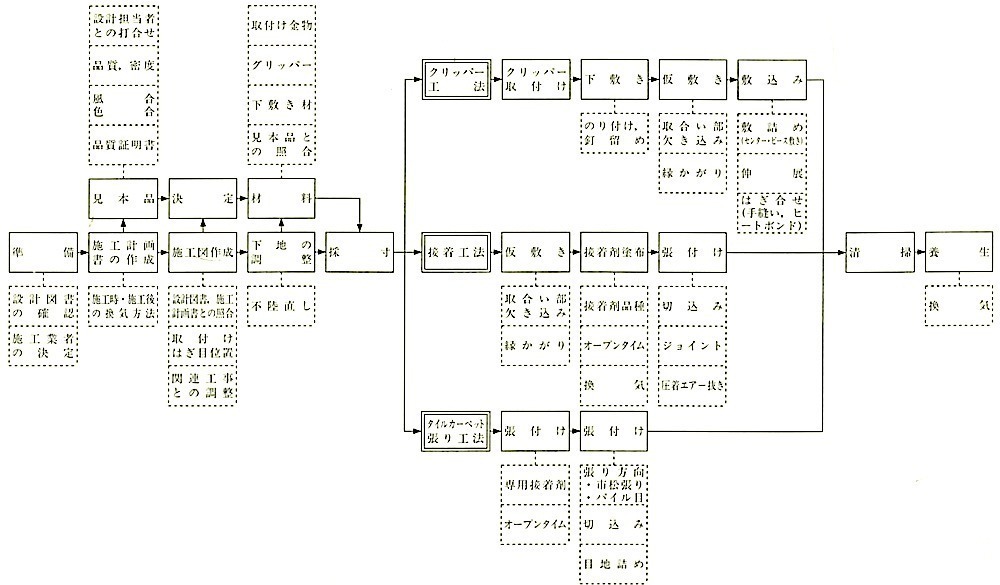

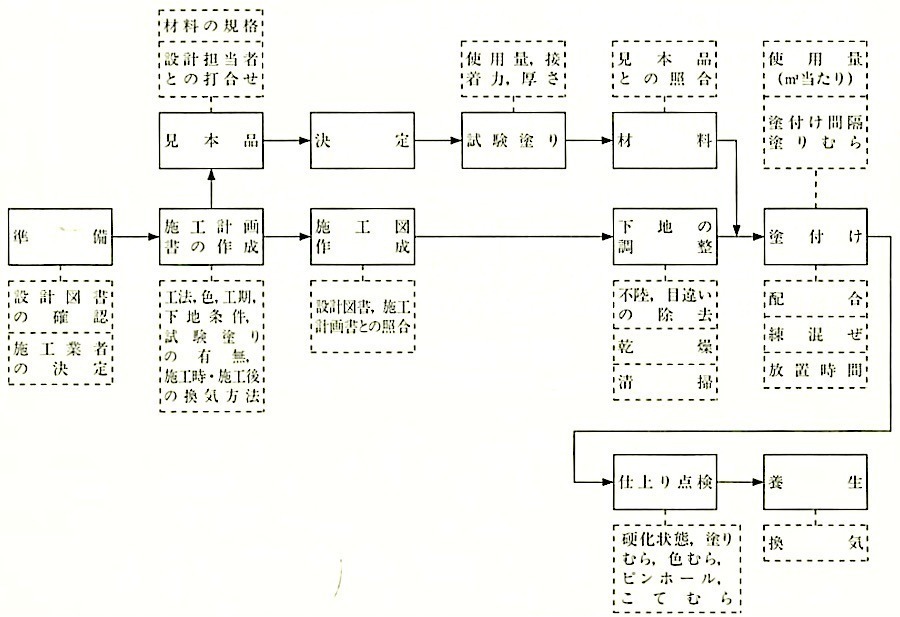

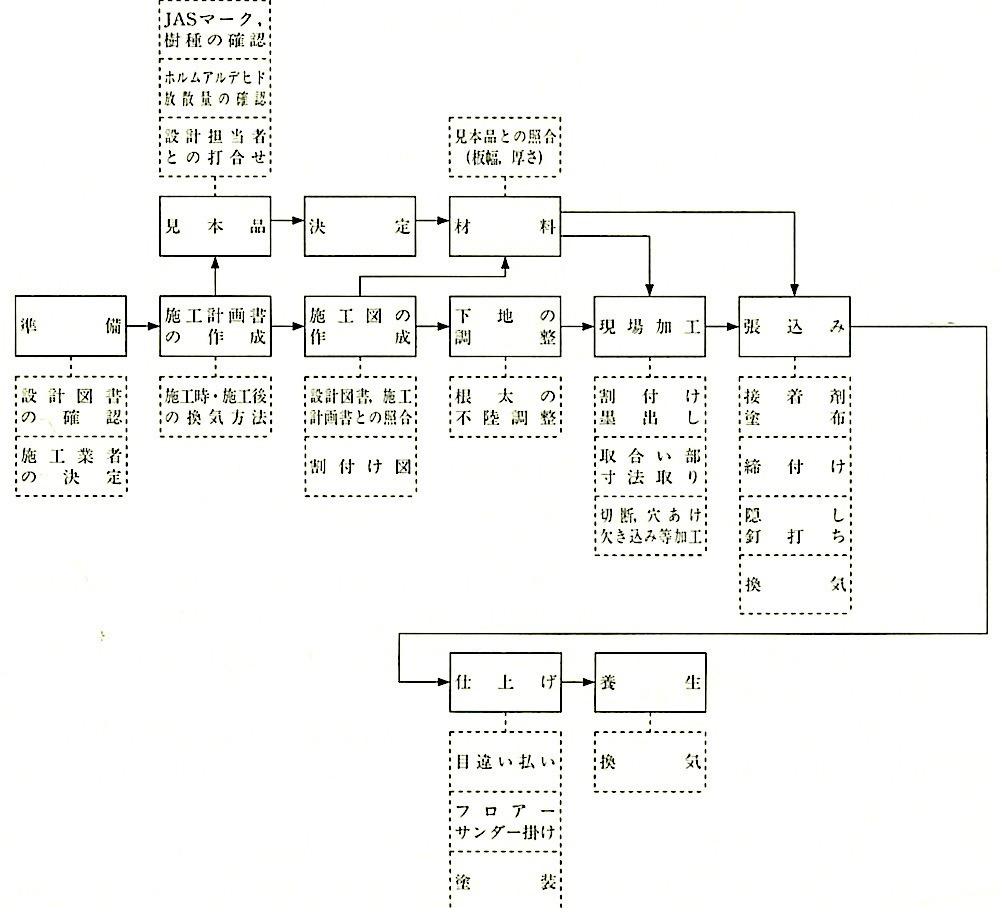

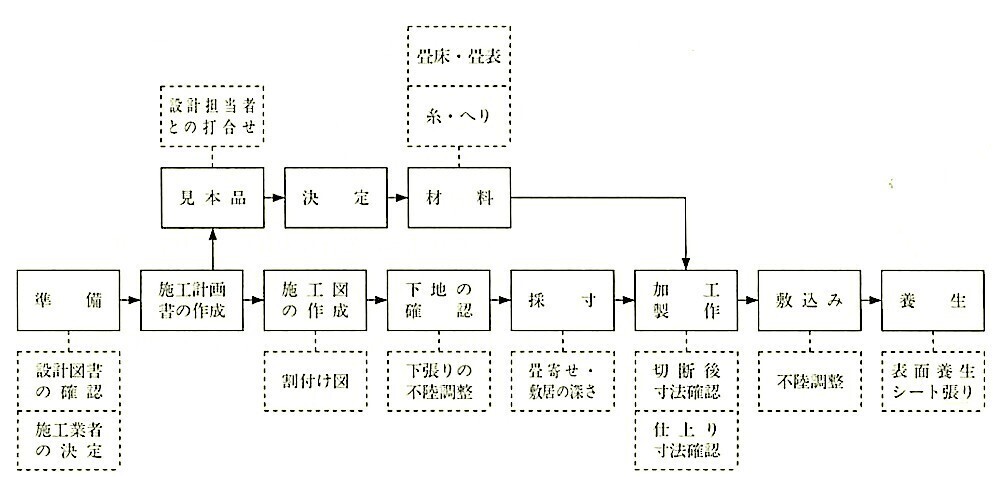

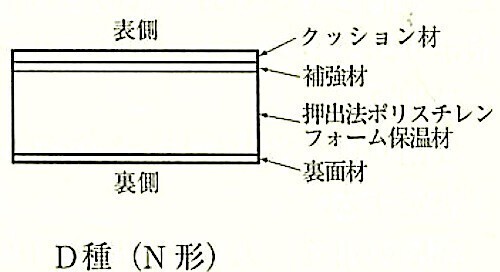

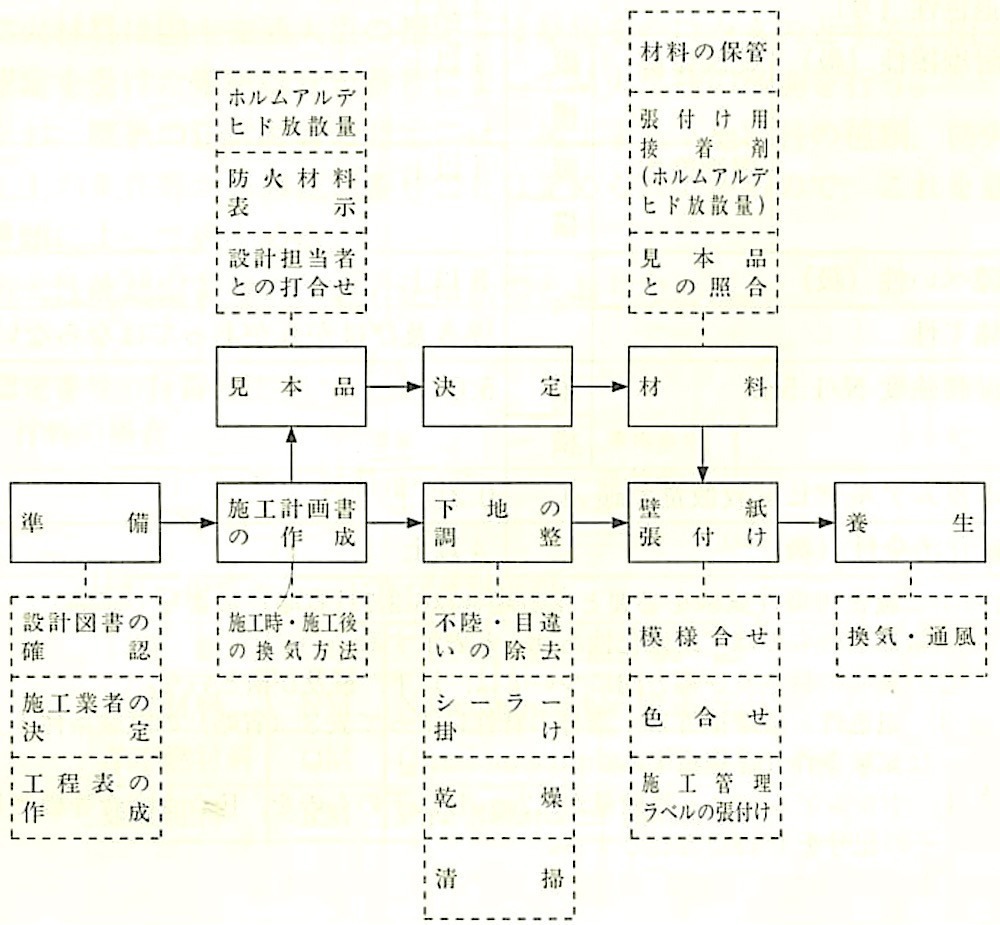

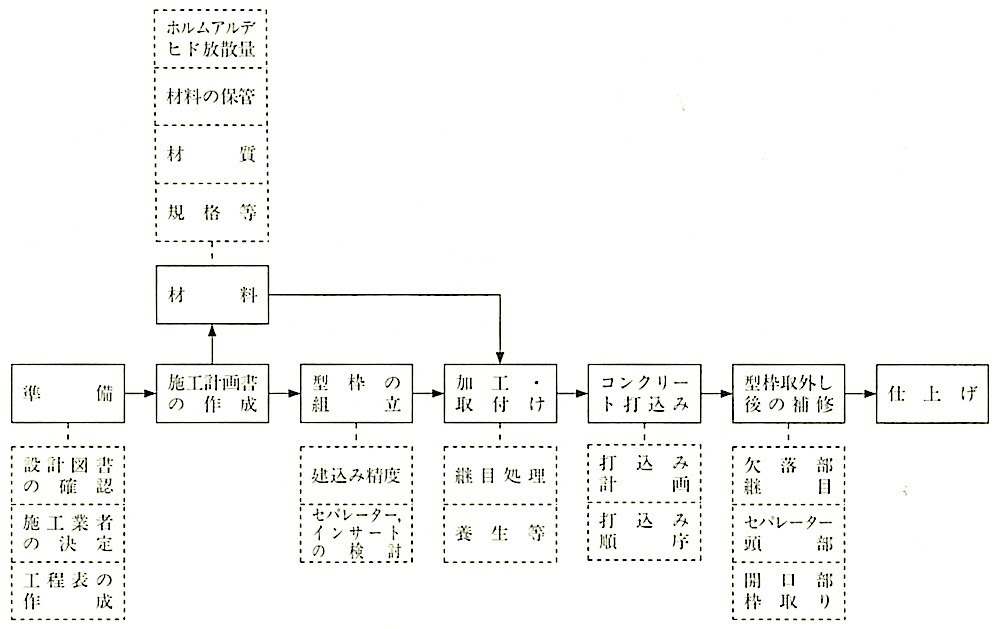

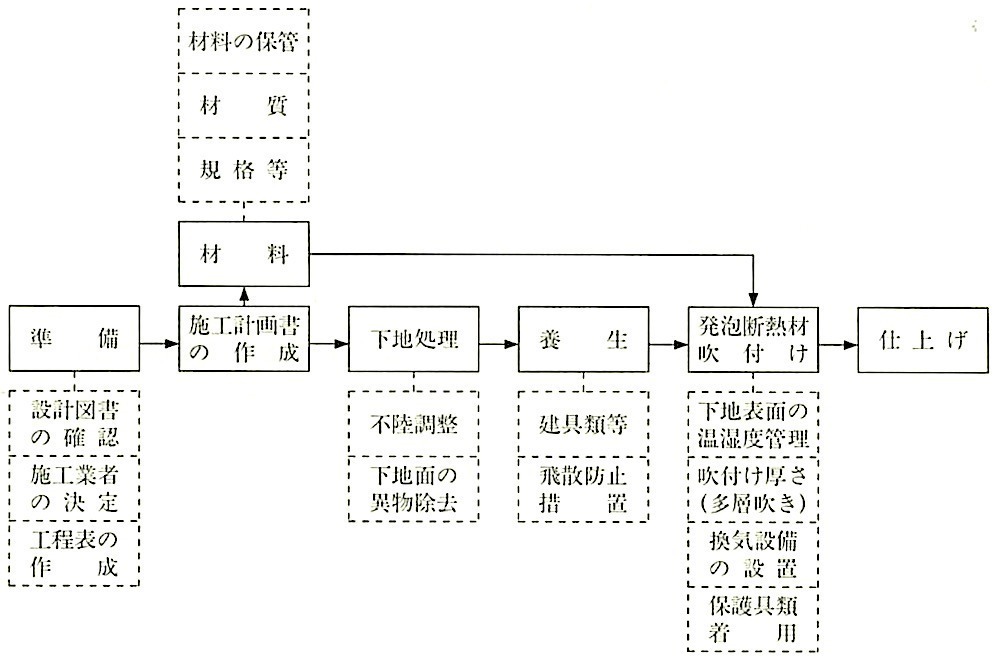

(b) ビニル床シート張り工事作業の流れを図19.2.1に示す。

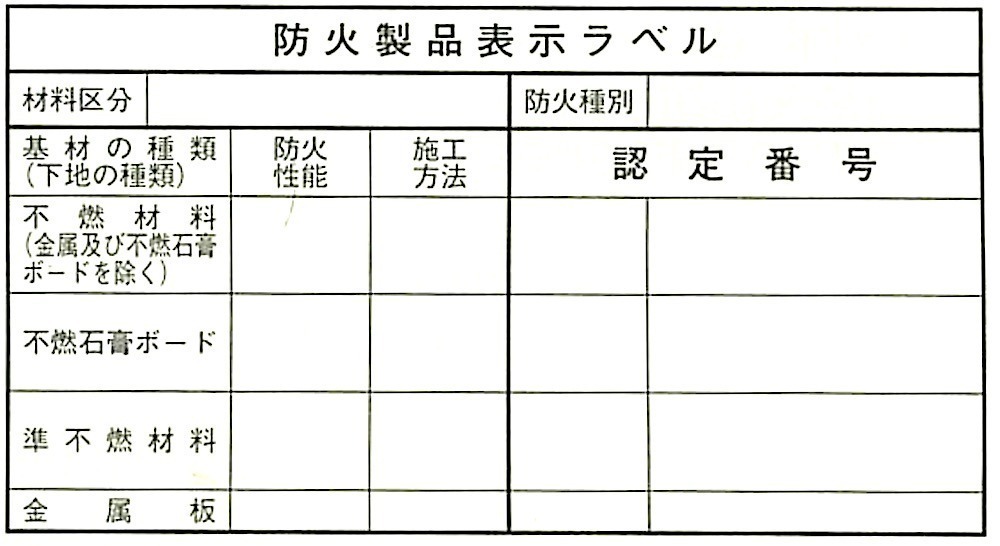

図19.2.1 ビニル床シート張り工事の作業の流れ

(c) 施工計画書等

(1) 施工計画内の記載事項は、おおむね次のとおりである。

なお、赤文字を考慮しながら品質計画を検討する。

① 工程表(必要に応じて室別・場所別の工程表の作成)

② 製造所名及び施工業者名

③ 材質、色調別に応じた施工箇所

④ 接着剤の種類(施工箇所別)

⑤ 工法(割付け、継目、見切り部分の納まり等)

⑥ 施工時及び施工後の換気方法

⑦ 養生方法

⑧ 作業のフロー、管理の項目・水準・方法、品質管理体制・管理責任者、品質記録文内の書式とその管理方法等

(2) 見本品を提出させ、色調等を設計担当者と打ち合わせて決定する。

(3) 施工図の検討は、次の事項について行う。

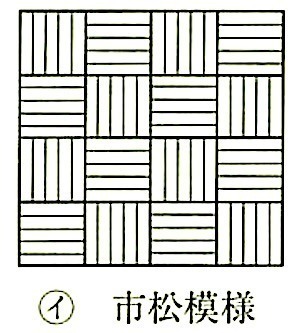

(i) タイルの割付け図、模様合せ(シートの場合は、はぎ目、継目の位置)

(ii) 隅部、柱回り、設備関係器具回りの切込み、取合い

(iii) 他の仕上材との取合い(見切り・目地)

(iv) 床改め口回りの納まり

(4) 床仕上げの施工に関する品質確保の一例として、 日本建設インテリア事業共同組合連合会では「床仕上管理士」及び「組合派遣指導員」・「企業内工事指導員」制度を設けており、この「床仕上管理士」の現場への常駐及び「組合派遣指導員」・「企業内工事指導員」の施工現場への派遣による自主的施工管理体制を確立し自主施工検査証を交付している。

19.2.2 材 料

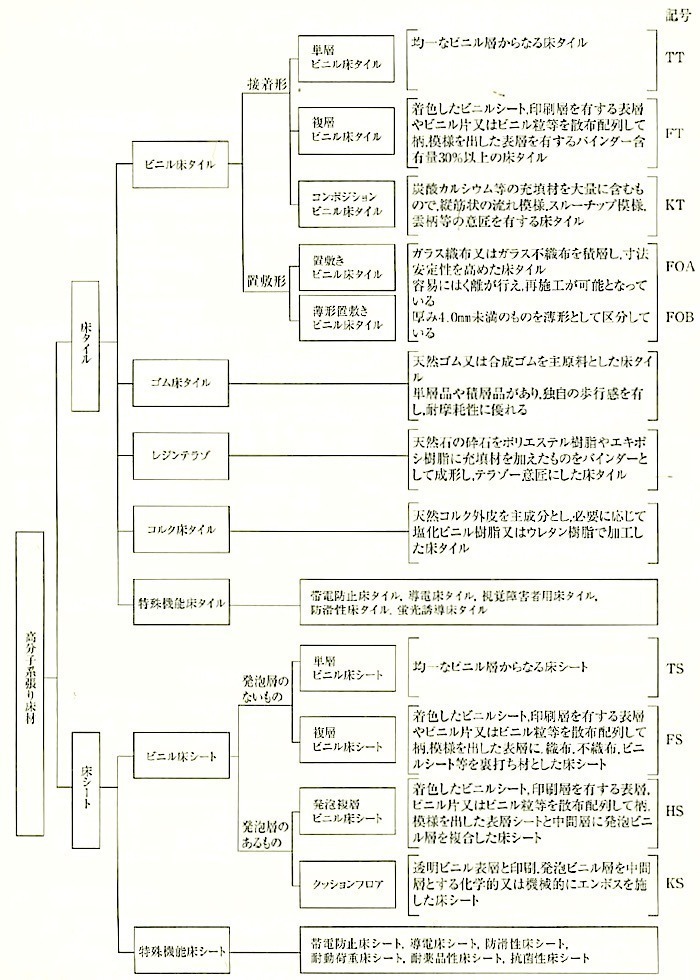

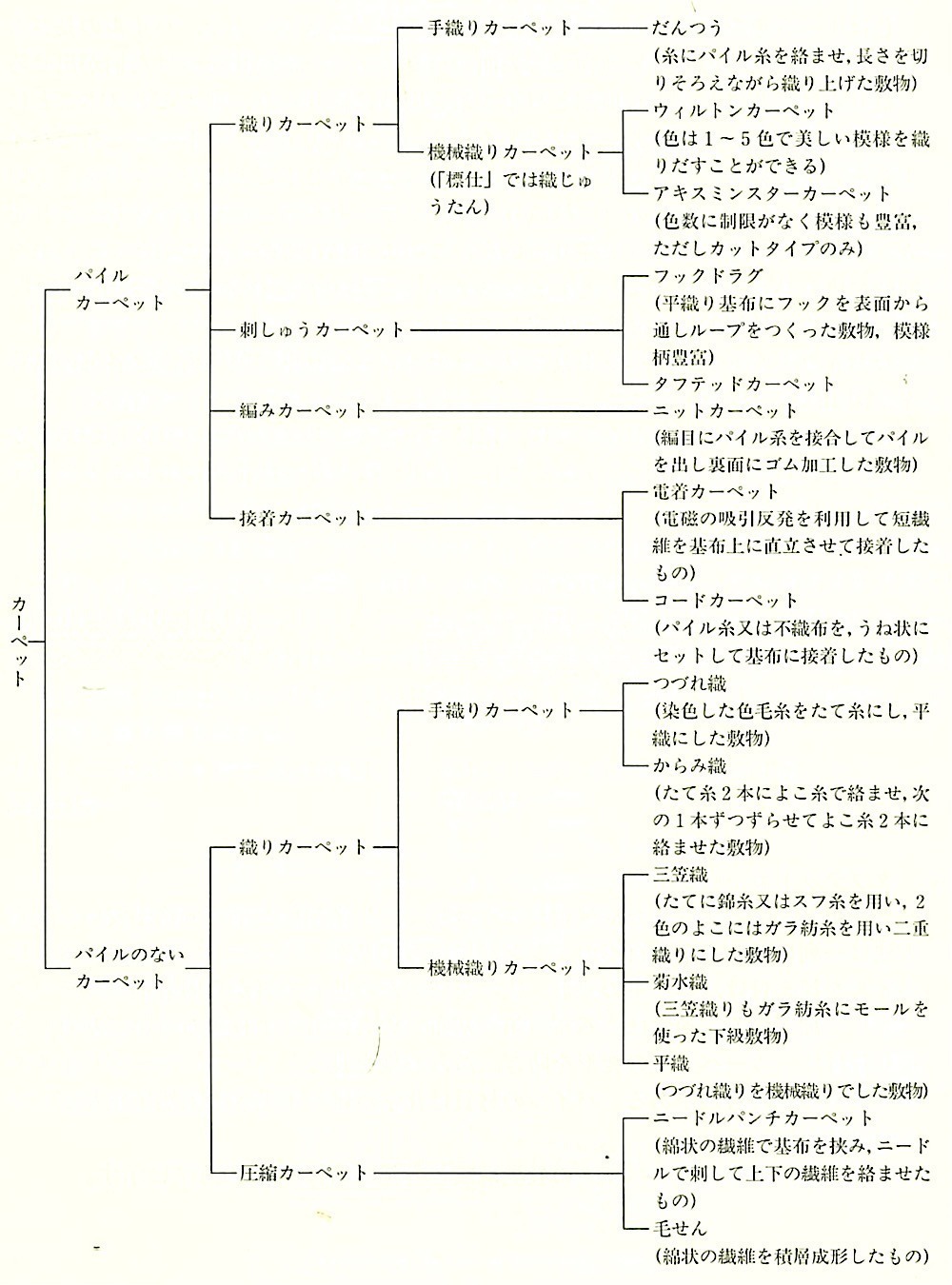

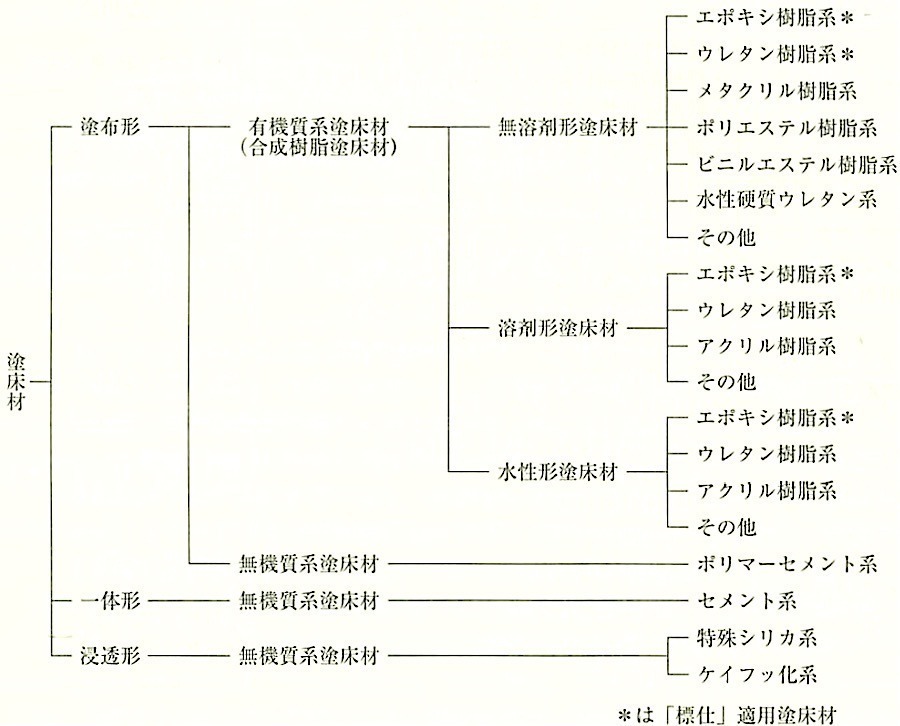

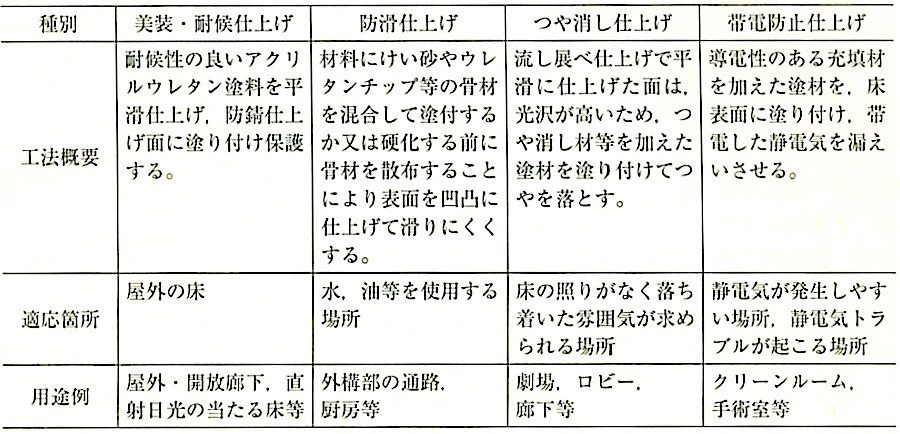

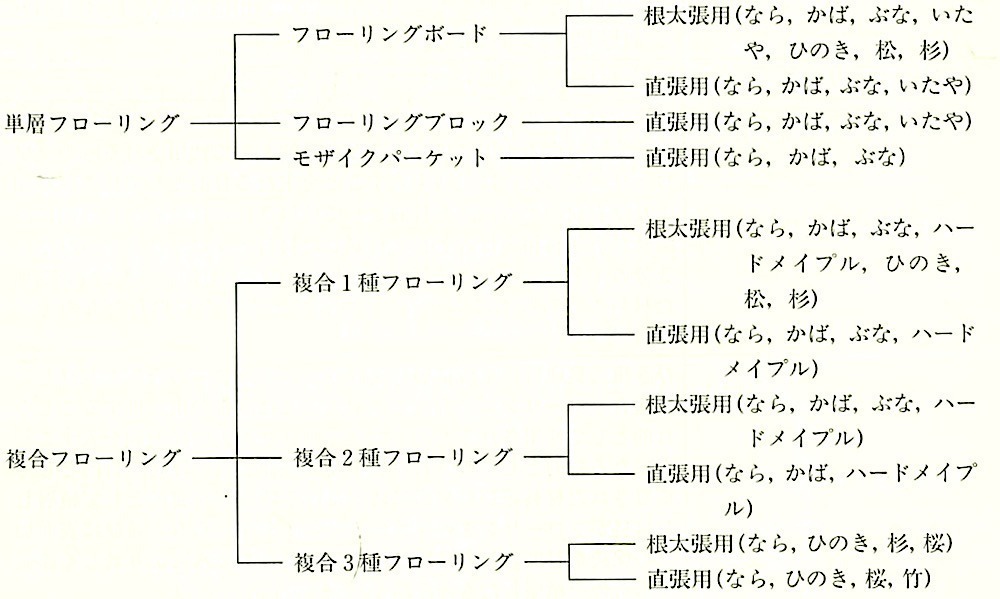

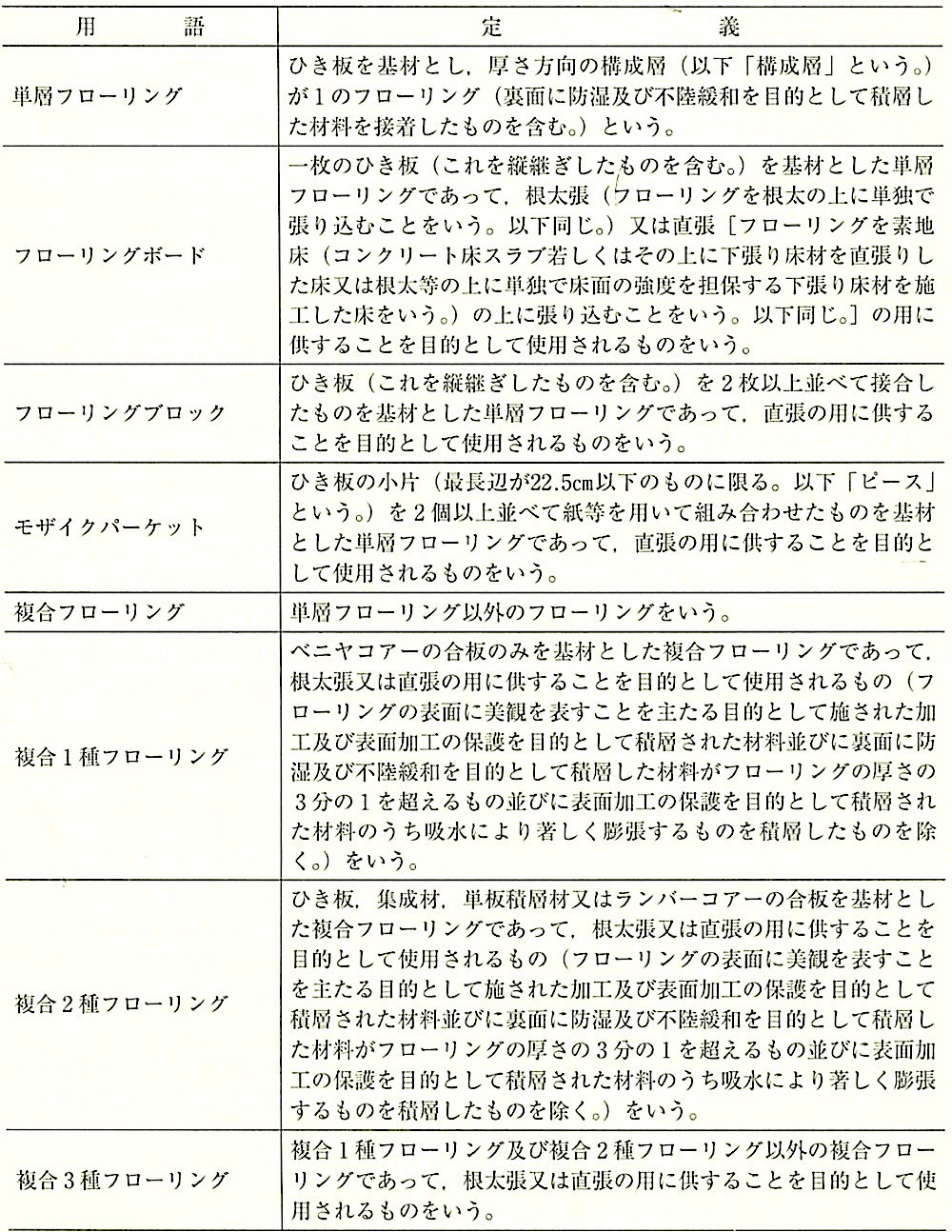

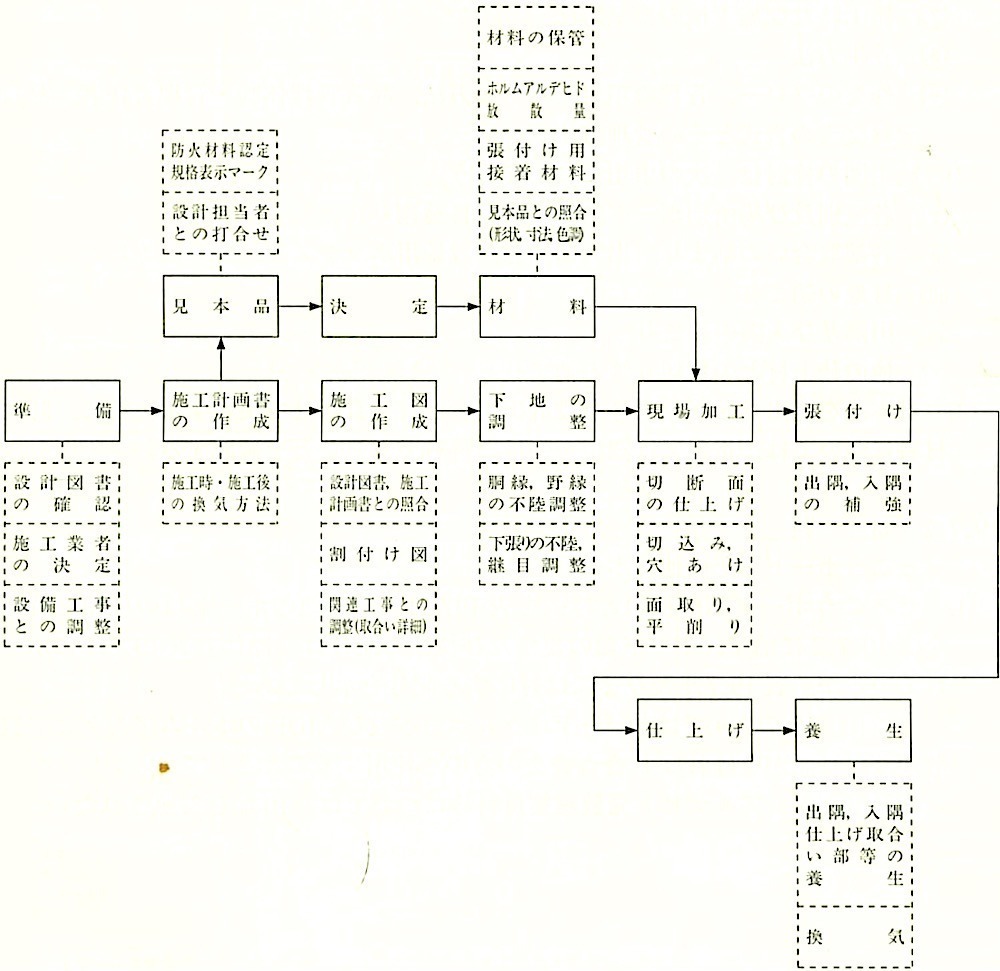

(a) 張付け床材の分類

張付け床材の分類を図19.2.2に示す。

図19.2.2 張付け床材の分類

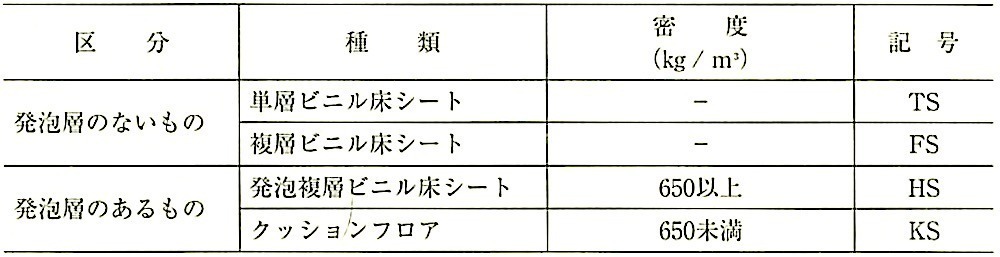

(b) ビニル床シート

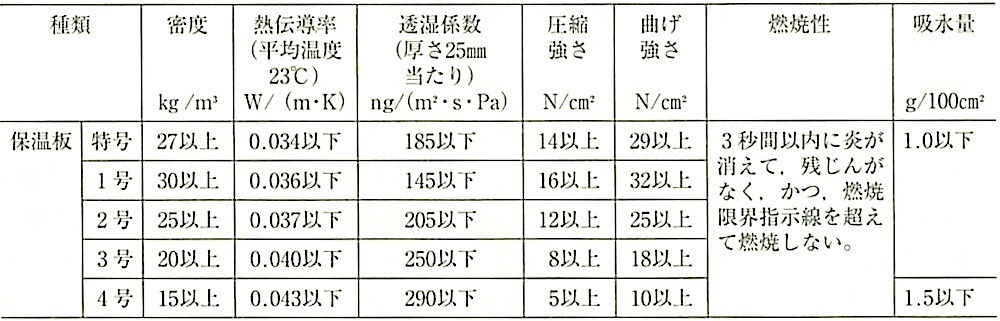

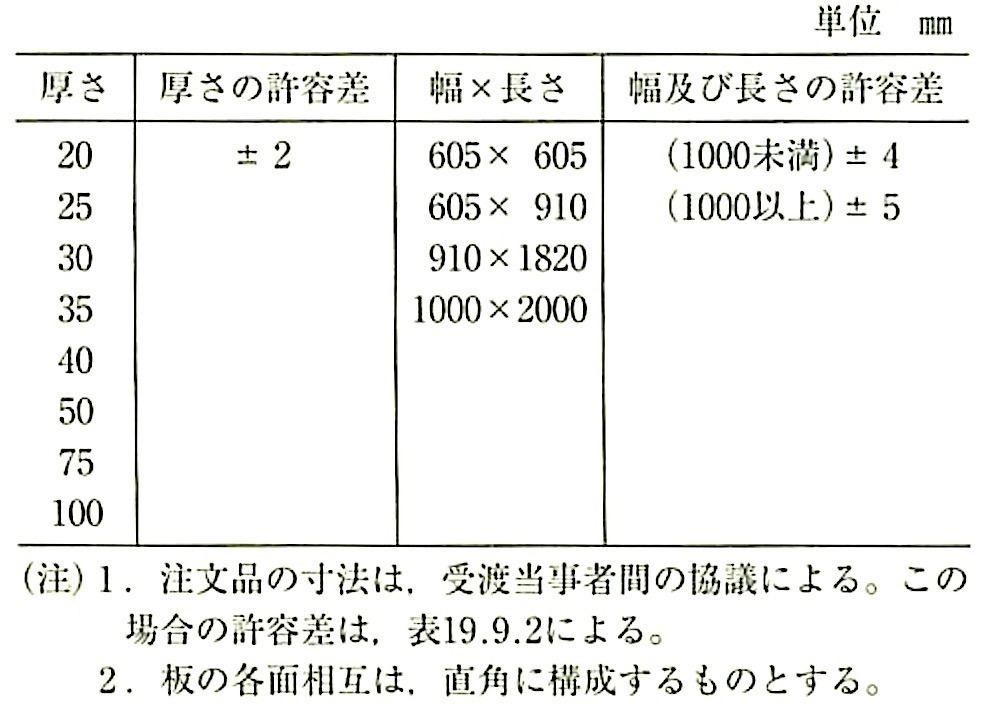

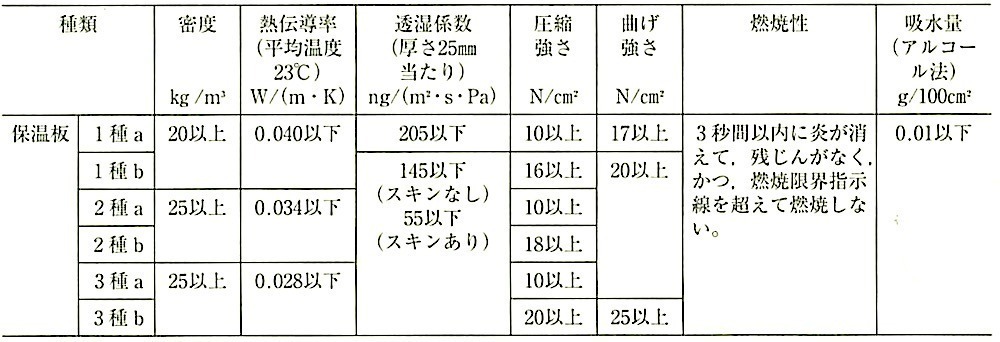

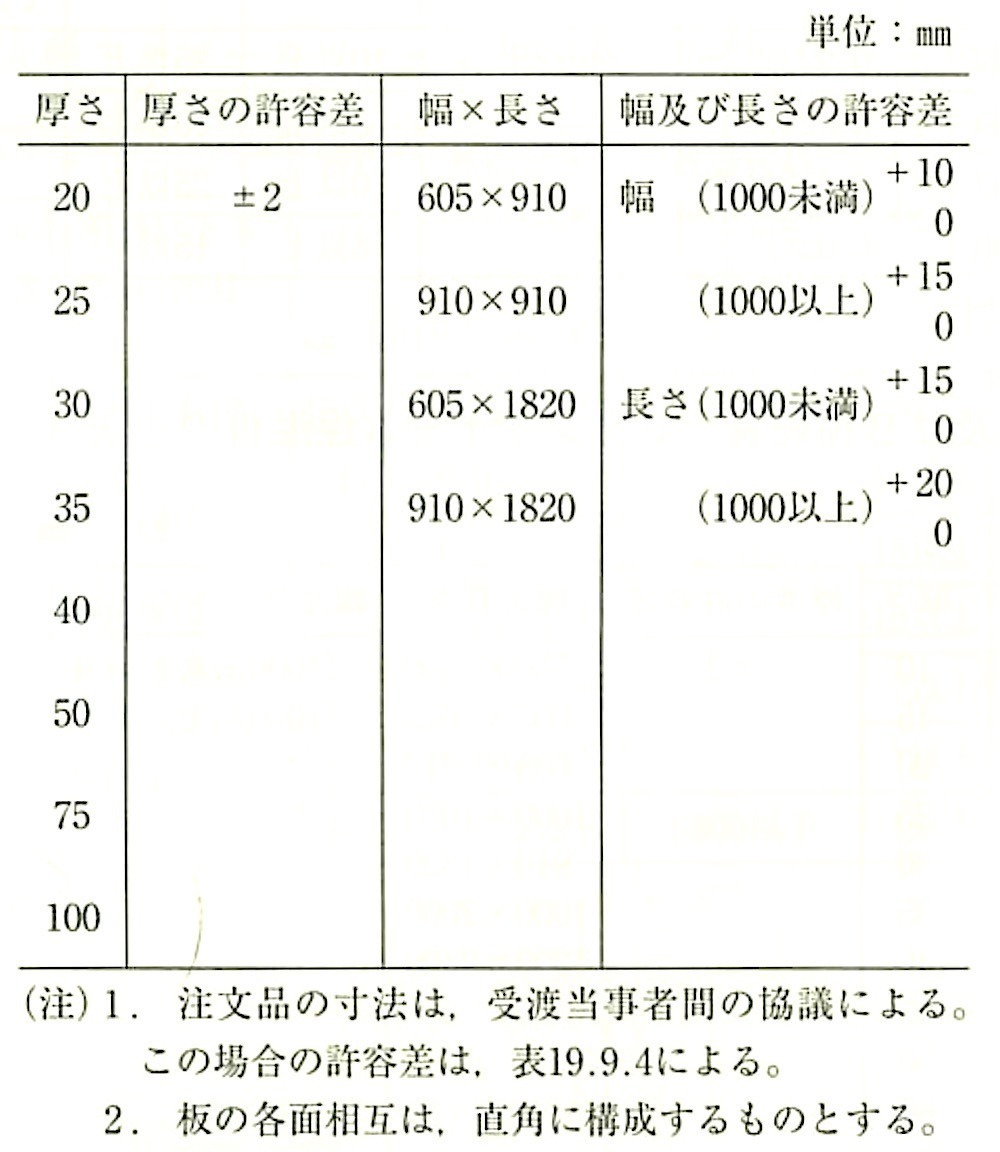

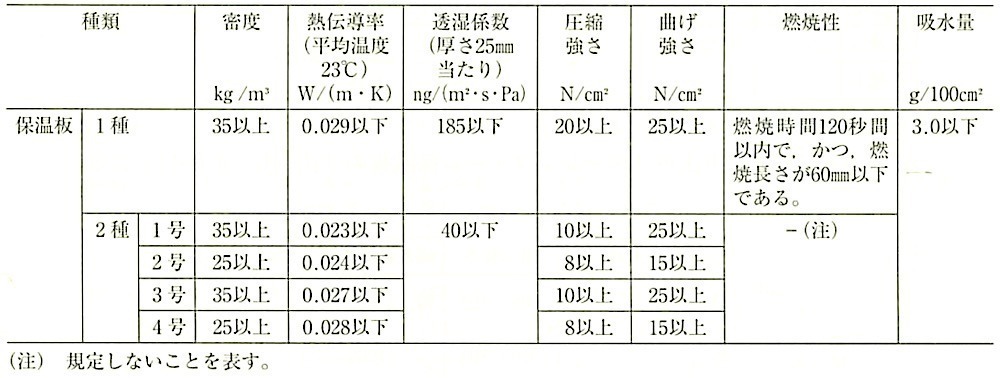

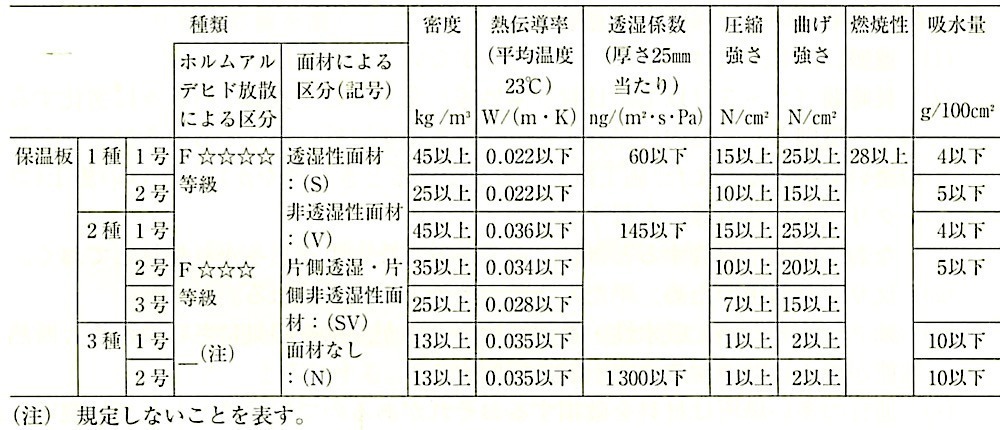

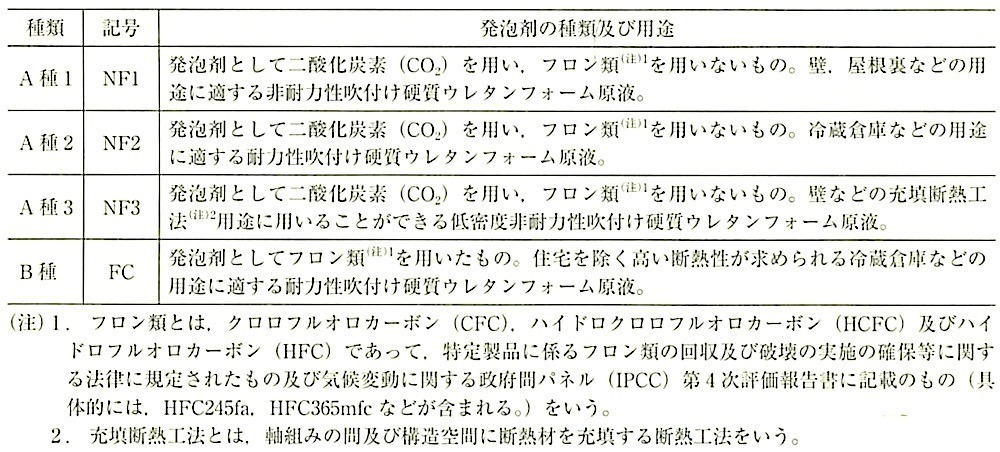

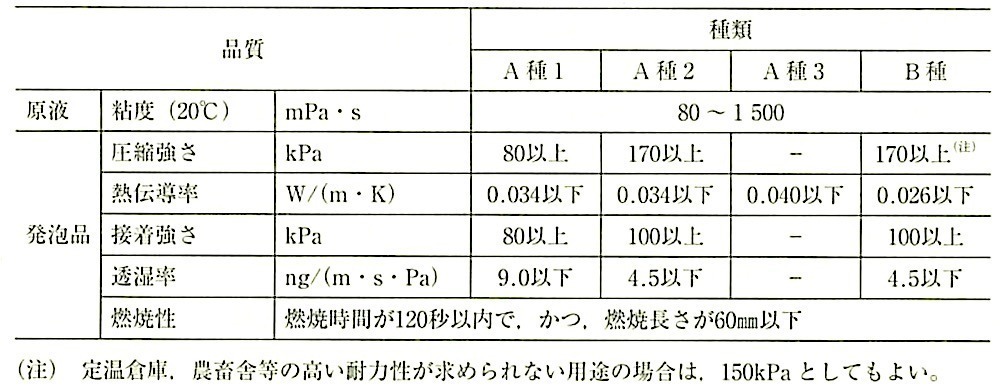

(1) JIS A 5705(ビニル系床材)に規定されている床シートの種類を表19.2.1に示す。

表19.2.1 床シートの種類(JIS A 5705 : 2010)

(2) 特 性

(i) 弾性、耐摩耗性、耐水性、耐薬品性に優れている。

(ii) 熱に弱い。

(iii) 広幅、長尺シートで目地部分の溶接が可能な製品が多く、これらは、止水性及び防塵性が高い。

(iv) 床衝撃音吸収性、保温性及び抗菌性を付与したものがある。

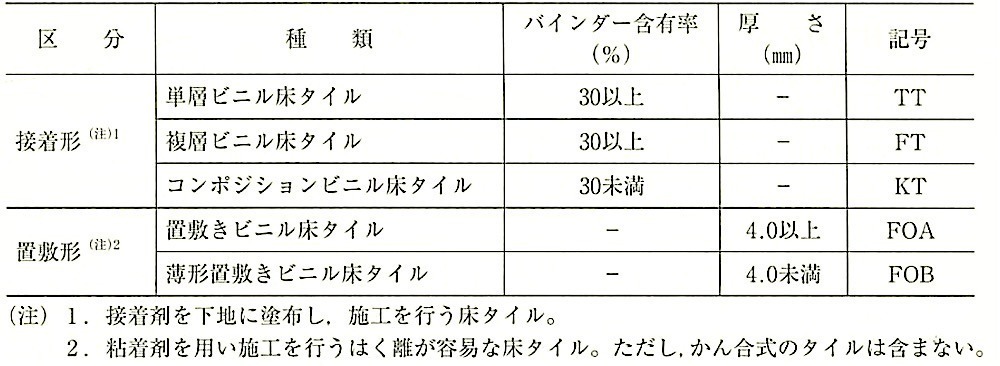

(c) ビニル床タイル

(1) JIS A 5705に規定されている床タイルの種類を表19.2.2に示す。

表19.2.2 床タイルの種類(JIS A 5705 : 2010)

(2) 接着形床タイルの特性

(i) 単層ビニル床タイル

①耐摩耗性、耐薬品性、耐アルカリ性に優れている。また、単層であるため、摩耗が生じても意匠の変化が起きにくい。

② バインダー含有量が比較的多く、柔軟性に優れている。

(ii) 複層ビニル床タイル

① 耐水性、耐油性、耐摩耗性、耐薬品性、耐アルカリ性に優れているが、反面、熱による伸縮性が大きいため、強力な接着剤(ビニル共重合樹脂系溶剤形等)で確実に接着しておく必要がある。

② 印刷層を積層したものは、透明感があり、意匠性に優れている。

(iii) コンポジションビニル床タイル

① 無機充填剤の含有量が多いため、耐シガレット性に優れているが、反面、耐薬品性、耐アルカリ性、耐酸性、耐油性に劣る。

② 温度変化や多少の湿気にも伸縮が少ない。また、なじみ、納まり等の施工性がよい。

③ 維持管理の容易さに優れている。

(3) 置敷形床タイルの特性

(i) 置敷きビニル床タイル及び薄形置敷きビニル床タイルは、粘着はく離形接着剤を用いて施工を行う。使用時にはずれが生じにくいが、簡単にはがすことが可能で、張替えや再施工が容易な床タイルである。

① 耐水性、耐油性、耐薬品性、耐庶耗性に優れる。

② ガラス不織布等を積層し、温度変化による伸縮性を小さくしてあるため、寸法安定性に優れる。

③ フリーアクセスフロア等のOA床に施工されるものとして、帯電防止性能を付与したものがある。

(ii) 置敷きビニル床タイルと薄形置敷きビニル床タイルは、厚さによって種類分けされている。JISの規定値として、残留へこみ量が異なっている。

(d) 特殊機能床材

(1) 帯電防止床材は、電子計算機室、OA室、工場等の静電気を嫌う部位に使われる床材である。

(i) ビニル床タイルやビニル床シートに帯電防止剤や導電性充填材を練り込み、電気抵抗値を小さくしたもの。

(ii) 帯電防止剤練込み形のビニル床タイルは、吸水による伸びが大きいので、エポキシ樹脂系又はウレタン樹脂系の反応硬化形接着剤を使用する。

(iii) 実用上の注意

① 帯電防止剤練込み形のビニル系床材の抵抗値は、湿度の影響を大きく受ける。

② 歩行による人体帯電は履物の影響もあるので、静電気帯電防止靴(JIS T8103)を着用する必要がある。

(2) 視覚障害者用床タイルは、バリアフリー新法により公共建築等に使用される表面に凹凸のあるタイルである。警告型と誘導型の2種があり、これを組み合わせて使用される。

(3) 耐動荷重性床シートは、移動荷重による耐久性を高めたもので、医療施設、生産施設等に使われる床材である。

(4) 防滑性床材は、床材の表面にエンボス形状を付与することや硬質粒子を配合することにより、防滑性を高めたもので、床面の水ぬれ等によるすべり転倒を軽減させる部位に使われる床材である。

(e) ゴム床タイル

天然ゴム、合成ゴム等を主原料とした弾性質の床材料で、厚さは通常 3.0、4.0、5.0、6.0、9.0mmである。

特性は次のとおりである。

(i) ゴム特有の弾性がある。

(ii) 耐摩耗性が大きい。

(iii) 耐油性が劣る。

(iv) 熱による伸縮が大きい。

(f) リノリウム

「標仕」には規定されていないが、あまに油、松脂、コルク、木粉、石灰石等の天然素材を練り込んで、ジュート(麻布)を裏打ちとして成形されたもので、燃焼時にも有毒ガスの発生が少なく医療福祉施設等で使われている。

(g) 接着剤

(1) 床用接着剤の概要

(i) 接着剤の区分

① JIS A 5536(床仕上げ材用接着剤)では、1)ホルムアルデヒド放散、2)床材の形状、3)用途及び 4)主成分により、次のように区分されている。

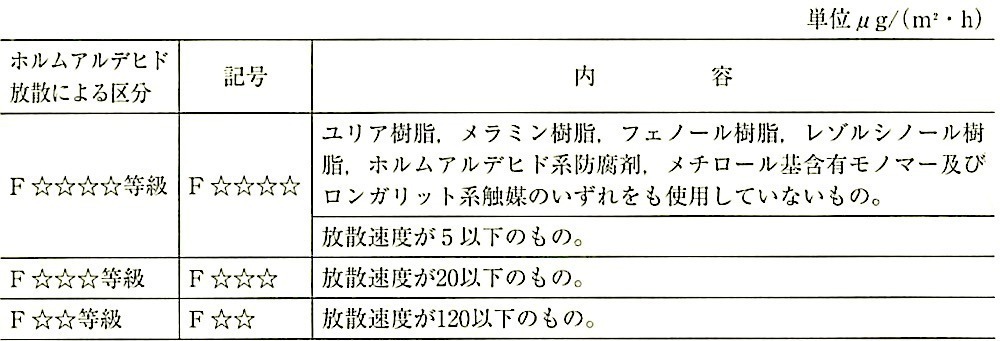

1) ホルムアルデヒド放散による区分

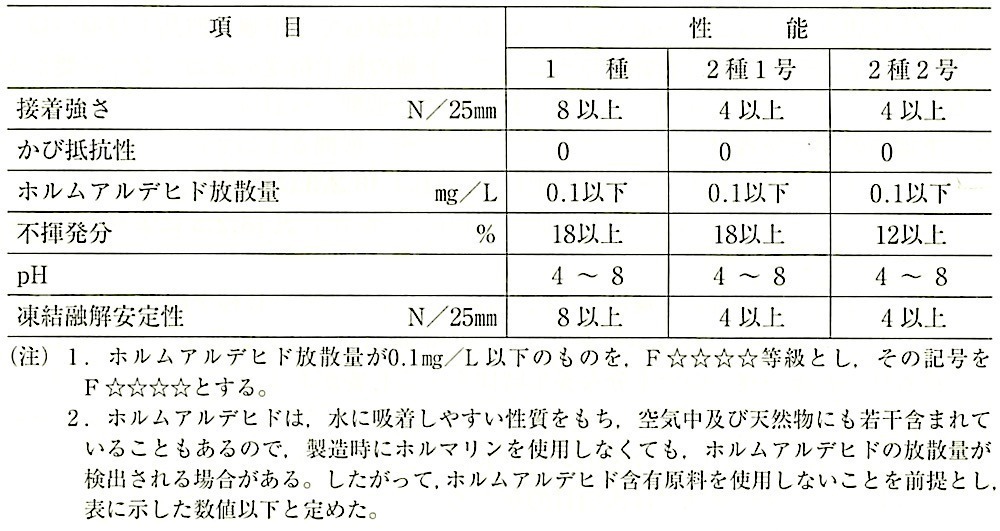

ホルムアルデヒド放散による区分を表19.2.3に示す。

表19.2.3 ホルムアルデヒド放散による区分(JIS A 5536 : 2007)

2) 適用床材の形状による区分

床タイル用、床シート用及び床タイル・床シート用に区分されている。

3) 用途による区分

用途による区分は、「平場用」と「垂直面用」に区分され、平場用は更に「一般形」と「耐水形」に区分される。

なお、「標仕」ではJISほど細かく区分していないが、JISの「平場用 – 一般形の接着剤」は「標仕」の「一般の床」に用いる接着剤、また、「平場用 – 耐水形の接着剤」は「いわゆる耐水、耐動荷重、化学実験室等」に用いる接着剤と同様である。

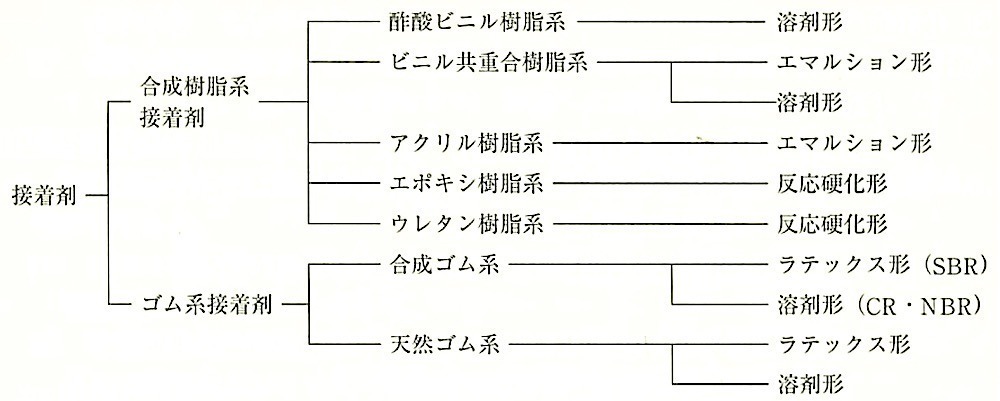

4) 主成分による区分

主成分による区分を図19.2.3に示す。

図19.2.3 主成分による区分

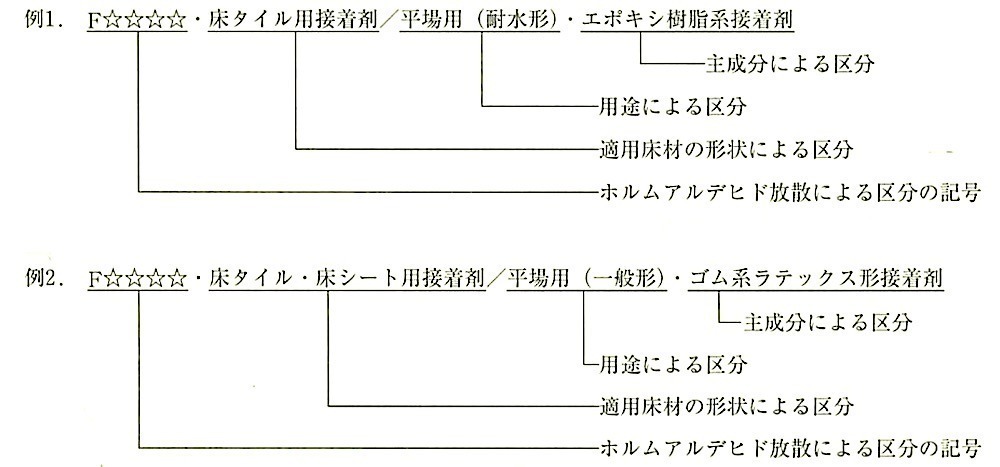

② JISによる区分の表示例を図19.2.4に示す。

図19.2.4 JISによる区分の表示例(JIS A 5536 : 2007)

(ii) エマルション・ラテックス形接着剤と溶剤形接着剤

接着剤は一般に液状である。主成分である合成樹脂やゴムは本来固体であるが、溶媒に溶かすことによって液状となっている。

溶媒として溶剤(アルコールやアセトン等)を使用したものが「溶剤形」であり、水を使用したものが「水溶液形」又は「エマルション形」である。

主成分が「ゴム」である場合の「エマルション」を特に「ラテックス」と呼ぶ。ゴムや合成樹脂は、そのままでは水に溶けないが、細かな粒子とすることで水中に「分散」させて、「水溶液」と同様に扱えるようにしたものが「エマルション」である。ゴムや合成樹脂をエマルションにすることを「乳化」という。

① エマルション・ラテックス形接着剤の特性

水系の接着剤であるから引火の危険がなく、安全性、作業性に優れる。しかし、水の蒸発によって接着力が発現するため、低温での使用に適さない。

1) エマルション形接着剤:合成樹脂を水に分散させた接着剤

2) ラテックス形接着剤:天然ゴム又は合成ゴムを水に分散させた接着剤

② 溶剤形接着剤の特性

溶剤形接着剤は一般的に水系のものに比較して、低温での使用が可能である。ゴム系については適切な待ち時間をとって使用する。使用時は換気を良くし、火気に注意する。

(iii) 反応硬化形接着剤

接着剤塗布後の硬化に至るプロセスが、溶媒(溶剤や水)の揮発による乾燥硬化であるのに対し、接着剤自体が化学反応を起こし硬化するのが、反応硬化形接着剤である。

これにはエポキシ樹脂系接着剤やウレタン樹脂系接着剤がある。

反応硬化形接着剤の化学反応を起こすタイプには、主剤と硬化剤を混合する 2液混合形と下地や空気中の水分と反応する1液形がある。

(iv) 接着剤の種類別特性

① 酢酸ビニル樹脂系溶剤形接着剤

乾燥固化すると硬い接着層により強い接着力が得られる。

塗布作業性が良く、特に初期粘着性に優れている。本来は張付け可能時間が短い接着剤であるが、品質改良により、現在はほとんどの製品において張付け可能時間の延長が図られ、施工作業に見合った張付け可能時間が得られるようになった。

溶剤(アルコール)系の接着剤なので引火、毒性に注意し、施工時には、火気・換気等に配慮しなければならない。消防法上の危険物に相当し、集積制限を受ける。貯蔵・保管は、直射日光を避け、換気の良い室内で行なう。

また、水系接着剤と異なり、凍結することがないので、寒冷地での冬期使用が可能である。

酢酸ビニル樹脂は、本来、水によって軟化するものではなく、耐水性のある合成樹脂といえるが、アルカリ性水分との接触で接着力の小さい水溶性物質に変質(化学変化)する。

セメントが介在した下地からの水分は強いアルカリ性水分であることから、下地水分を含んだモルタル下地に対して酢酸ビニル樹脂系接着剤を使用すれば、接着力が低下し、はがれ、浮き、反り等の障害を起こすことになる。

そのため、結果的には水系接着剤と同様に、この酢酸ビニル樹脂系溶剤形接着剤であっても、湿気のおそれのある下地には使用できない。

② ビニル共重合樹脂系エマルション形接着剤

塗布作業性と初期粘着性に優れ、張付け可能時間が長く、コストも比較的安いという長所をもつが、接着力は比較的小さい。

品質的には、後述の合成ゴム系ラテックス形接着剤とほぼ同等で、酢酸ビニル樹脂系エマルション形接着剤に比べ、共重合とすることで作業性の大幅な改善がなされているが、接着強さは逆に低下している。

水系の接着剤なので、引火・毒性がなく、容易にふき取れ、床材料を汚すことが少ないが、凍結することがあり、寒冷地での冬期使用は難しい。

湿気のおそれのある下地には、再乳化によって接着力が低下し、はがれ、浮き、反り等の事故を起こすことがあるので使用できない。また、鋼板下地には錆を発生させるので直接使用はできない。

③ ビニル共重合樹脂系溶剤形接着剤

ここでいうビニル共重合樹脂とは、酢酸ビニル樹脂にアクリル樹脂やエチレン樹脂等の他の成分を共重合させた合成樹脂を意味する(共重合体:2種類又はそれ以上の化学的に異なった分子がつながったもの)。

特性として、主成分をアクリル樹脂と共重合させたものは、接着性が大幅に高まり、従来の酢酸ビニル樹脂系溶剤形接着剤では困難とされていた軟質のビニル床系材料にも優れた接着力を発揮することから、適用範囲が広まり、様々な床材料の直張り施工に使用される。

その他の諸特性は、前述の酢酸ビニル樹脂系溶剤形接着剤とほぼ同等であり、塗布作業性や初期粘着性に優れている。

引火・毒性、消防法上の集積制限、湿気のおそれのある下地に使用できないことなども前述の酢酸ビニル樹脂系溶剤形接着剤と同じである。

JIS A 5536により、酢酸ビニル樹脂系溶剤形とビニル共重合樹脂系溶剤形とに分類区分されている。現状は、まだ上記分類が完全には認識されておらず、両者が混同されていることがあるので十分注意する必要がある。

④ アクリル樹脂系エマルション形接着剤

塗布作業性、初期粘着性に優れ、接着力は他のエマルション形やラテックス形に比較して大きい。塩化ビニル樹脂分の高い床材に最適で適用範囲が広く、特に、ビニル床シートの直張り施工に多く使用されている。

近年、ビニル幅木の垂直面施工において、溶剤形接着剤による室内空気質汚染対策及び危険物の使用回避等から、同施工にアクリル樹脂系エマルション形接着剤の使用が増えている。

また、タイルカーペットや二重床のビニル床タイルの張替えを安易にして、使用時にはずれを防止する粘着性を付与したアクリル樹脂系エマルション形(ピールアップ形)接着剤もある。

凍結、寒冷地での冬期使用、保管、湿気のおそれのある下地、鋼板等への使用は、他のエマルション形接着剤と同様である。

⑤ エポキシ樹脂系接着剤

様々な床材料に対して強い接着力が得られることから適用範囲が広い。また、塗布作業性が良く、初期粘着性にも優れている。

この接着剤はコストが比較的高く、2液混合の手間がいるといった欠点はあるが、エポキシ樹脂のもつ高接着力、耐水、耐酸、耐アルカリ、耐薬品等.他の接着剤にない優れた特性が高く評価され、特に湿気のおそれのある下地に対しての耐湿用接着剤としての採用が多い。

このほか、工場、実験室、屋外等の特殊条件の場所に使用されることも多い。

使用に当たっては混合比を正確にし、よく練り混ぜてから塗布しなければならず、混合した残りは保存できない。また、反応によって硬化するのであるから、特に低温時での硬化に時間がかかることに注意する。

引火・毒性等の注意すべきことは他の溶剤系の接着剤と同じであるが、反応性のため、特に、皮膚等への接触を避けるようにする。

⑥ ウレタン樹脂系接着剤

様々な床材料に対して強い接着力が得られ、適用範囲が広い。

床材料の施工に使用されるウレタン樹脂系接着剤のほとんどが、水分との化学反応による湿気硬化形の1液性で.反応硬化形接着剤の中では作業性が良く、初期粘着性にも優れている。特に湿気のおそれのある下地の耐湿用接着剤として、土間コンクリート、開放廊下、工場等の場所に多く採用されている。また、2液混合形のものは、ほとんど使用されていない。

含有する溶剤は、塩化ビニル樹脂に対して強い溶解性があるので、接着剤塗布後の待ち時間を適切にとらないと、床材のふくれや軟化を起こしやすくなる。

湿気硬化形であるため、一度缶から出した接着剤は戻すことができない。また、開缶後の余った接着剤は保管期間が短くなるので、短時間の内に使い切ることが望ましい。

引火・毒性等の取扱いに関する注意事項は他の溶剤系接着剤と同様である。エポキシ樹脂系接着剤と同様、反応性なので皮膚等への接触を避ける。

⑦ 合成ゴム系ラテックス形接着剤

床用接着剤に用いられる合成ゴム系ラテックス形接着剤はほとんどがスチレン・ブタジエンゴム(SBR)であると考えてよい。

塗布作業性と初期粘着性に優れ、張付け可能時間が長く、コストも比較的安いという長所をもつが、接着力は比較的小さい。

アクリル樹脂系エマルション形接着剤同様に、ビニル幅木の垂直面施工用途にも使用されている。

水系の接着剤なので、引火・毒性はないが、凍結することがあり、寒冷地での冬期使用は、接着強さの発現が遅れるため避けることが望ましい。

湿気のおそれのある下地には、再乳化によって接着力が低下しはがれ、浮き,反り等の事故を起こすことがあるので使用できない。錆板下地には錆を発生させるので直接使用できない。

⑧ 合成ゴム系溶剤形接着剤

ここでいう合成ゴムとは、主としてクロロプレンゴム(CR)又はアクリルニトリル・ブタジエンゴム(NBR)を指すことが多い。

合成ゴム系溶剤形接着剤は、様々な床材料に対して高い接着性を示し、初期接着力に優れるため、硬い材料やくせのある材料を使用する場合、又は垂直面の施工を行う場合には下地への納まりが良い。

しかし、合成ゴム系溶剤形接着剤が床材料の施工に使用されるのは、垂直面やその補助的な場所であって広い平場での直張り施工にはほとんど使用されない。これは、その使用方法が下地と材料への両面塗布が必要であることや塗布性の悪さによるものといえる。

配合添加する樹脂の影響で、ビニル系床材を沿色汚染させることがある。

また、一般に耐水性は良くないので.湿気のある下地には使用できない。

1) クロロプレン系

ビニル系床材又は軟質塩化ビニル幅木の可塑剤の移行を受けやすく、軟化して接着力の低下と、床材料の縮みやはがれを引き起こすことがある。

2) ニトリル系

ゴム系ではあるが、硬い皮膜が得られ、可塑剤の移行を受けにくいので、軟質のビニル系床材(特にビニル床シートや軟質塩化ビニル幅木、単層及び複層ビニル床タイル)に使用する場合は、このニトリル系を採用する。

溶剤系の接着剤なので引火・毒性に注意し、施工時には、火気・換気等に配慮しなければならず、保管時にも、消防法上の集積制限や夏期の高温に注意する。

水系接着剤と異なり、凍結することがないので、寒冷地での冬期使用が可能である。しかし,塗布量が過多であったり、溶剤が多く含まれた状態で施工すると、基材が変色することがある。

(2) 接着剤のホルムアルデヒド

「標仕」では、接着剤のホルムアルデヒド放散量は、特記がなければF☆☆☆☆としているので、放散量が指定されたものであることを確認して、接着剤の選定を行う必要がある。

なお、JISの規格品を使用する場合、規格品としての扱いができないものなどを使用する場合の確認方法等については、19.10.5を参照されたい。

(3) その他の床材用接着剤

海外資材等で「標仕」に規定されていない材料を、特記により使用する場合は、床材とともに接着剤もJIS適合品以外のものを使用する場合もある。この場合の接着剤は、床材製造所の指定するものを使用するが、品質については JIS A 5536に準じたものであることを確認する必要がある。

なお、ホルムアルデヒド放散量の確認については、(2)と同様である。

(h) 下地処理材

モルタル下地の袖修に使う材料で 0.5 ~ 1mm程度の薄塗りで使用するポリマーセメントモルタルである。

酢酸ビニル共重合樹脂、アクリル樹脂等の合成樹脂エマルションを主体とするもので、現場でポルトランドセメント、砂、水等を混ぜて、地べらや金ごてで仕上げる。

19.2.3 施 工

(a) 下地

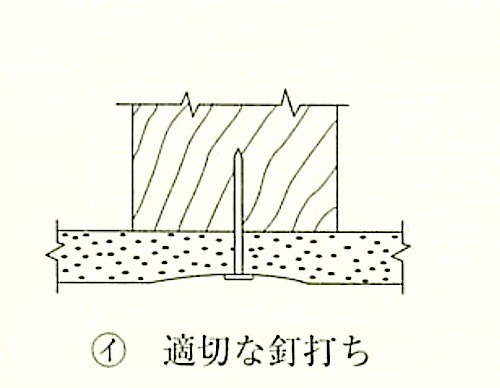

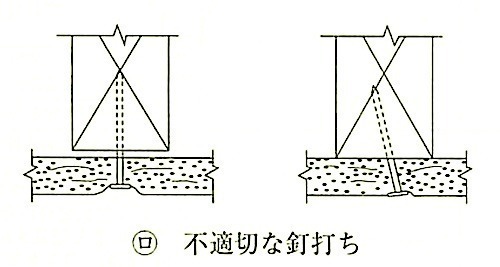

(1) 木質下地の場合

(i) 下地合板は、たわみ・振動のない構造とする。

(ii) 下地合板は、不陸、目違いのないように張り付ける。

(iii) 釘頭は、合板面より沈め気味に打ち込む。

(2) コンクリート及びモルタル旅りの下地の場合

(i) 一般階でも施工後、窓の開閉、開口部等の養生に注意し、水や湿気が浸入しないようにする。

(ii) 下地は平滑で表面強度が十分ある状態とする。

(b) 下地の乾燥

施工に先立ち、下地の乾燥を確認する(9.2.4 (a)参照)。

下地乾燥の判断法の一例として、高周波水分計を用いて確認する方法がある。また、その他の簡易判断法としては次のフィルム法がある。

(i) 約1m2の下地に普通ポルトランドセメントを薄くまき、ポリエチレンフィルムをかぶせ周囲を密封し、2時間後にセメントをかき集め軽く吹いて飛散すればよい。

(ii) 約1m2の下地にポリエチレンフィルムを敷き、翌朝、フィルム下面に結露がなければよい。

また、春から雨期にかけては、地下階の床や土間コンクリートでは表面結露を生じることが多いので季節的にはこの時期の施工は避けたほうがよい。しかし、やむを得ず施工する場合には、ジェットヒーター等で床面の温度上昇を図ると同時に換気を良くする必要がある。

(c) 張付け

(1) 張付けに先立ち、下地面の清掃を十分に行う。

(2) シート類は、長手方向に縮み、幅の方向に伸びる性質があるので長目に切断して仮敷きし、24時間以上放置して巻きぐせをとり、なじむようにする。

(3) 接着剤は、製造所の指定するくし目ごてを用いて塗布する。異なるくし目ごてを用いると張付け後シート類の表面にくし目が目立つ場合がある。

(4) 接着剤塗布後、状況に応じた待ち時間を適切にとり、シート類を張り付ける。

(5) シート類の張付け後は、表面に出た余分の接着剤をふき取り、ローラー等で接着面に気泡が残らないように圧着する。

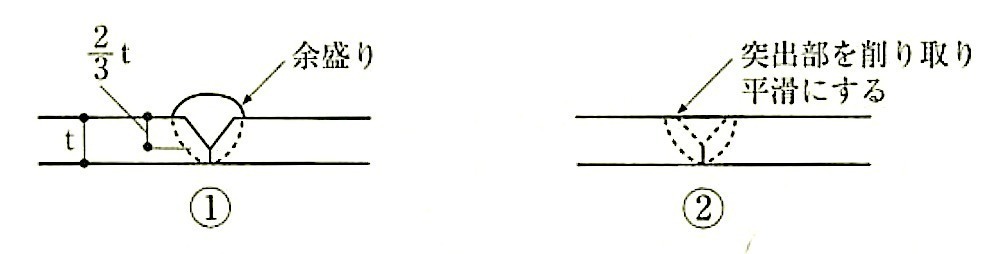

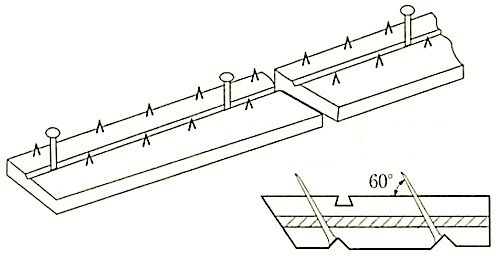

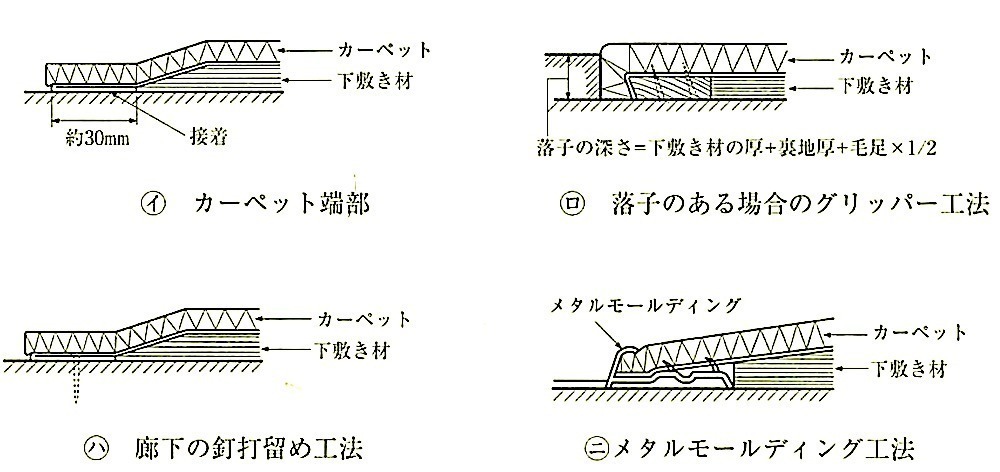

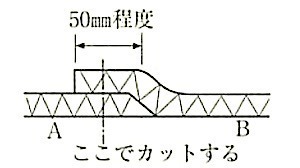

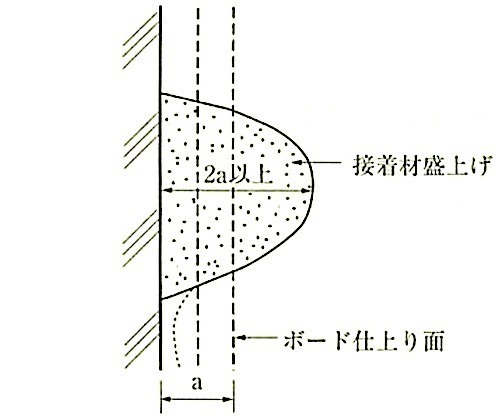

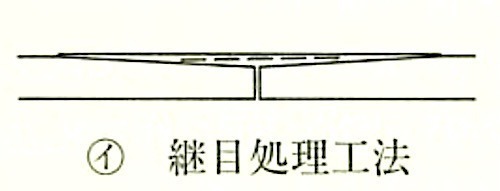

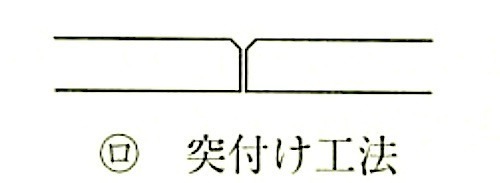

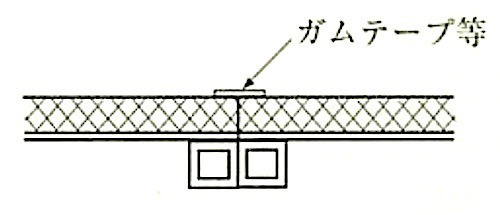

(6) ビニルを表層とした床シートは、防湿・防塵等の目的で、はぎ目及び継手を熱溶接する場合が多い。この場合の工法を次に示す(図19.2.5参照)。

(i) 床シート張付け後、接着剤が完全に硬化してから、はぎ目及び継手を電動溝切り機又は溝切りカッターで溝切りを行う。

(ii) 溝は、深さを床シート厚の2/3程度とし、V字型又はU字型の均ーな幅とする。

(iii) 熱溶接機を用いて、溶接部を材料温度160〜200℃の温度で、床シートと溶接棒を同時に溶融し、溶接棒を余盛りが断面両端にできる程度に加圧しながら溶接する。

図19.2.5 ビニル床シートの熱溶接

(iv) 溶接完了後、溶接部が完全に冷却したのち、余盛りを削り取り平滑にする。

(7) 床タイル類の張付け

(i) 冬期の施工では、張付け時の圧着を特に十分に行う必要がある。

(ii) ラテックス形接着剤やエマルション形接着剤は、床材の伸縮を完全に防止できないので、目地部のせり上がりや目地部に隙間が発生する場合がある。したがって、施工環境によっては、接着剤の種類を変える必要がある。

(iii) タイル類の張付け後の圧着は (5) のシート類と同じにする。

(iv) ゴム床タイルの張付けにゴム系溶剤形接着剤を用いるときは、接着剤を下地及びタイル裏面に塗布し指触乾燥後、張り付ける。次いで、木づち又はゴムづちでたたいて圧着する。

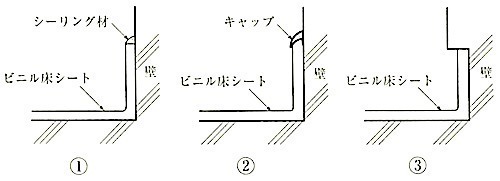

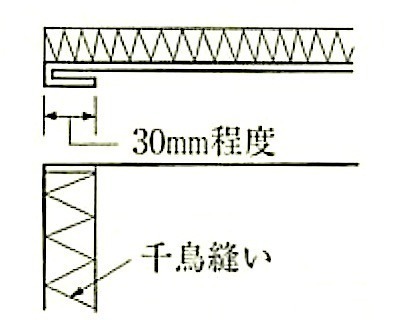

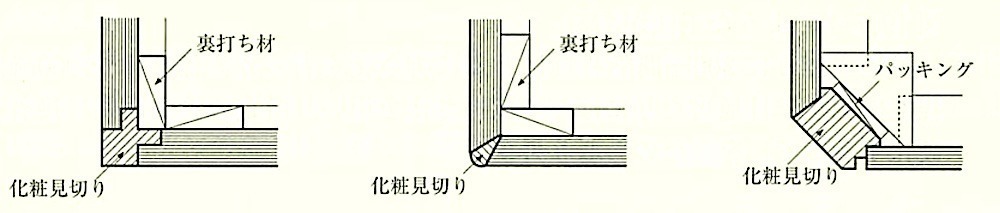

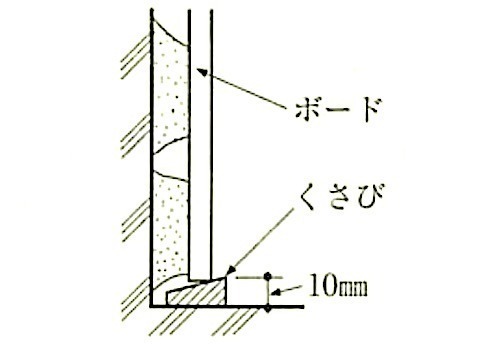

(8) 立上げ幅木

床面にこぼれた水や薬品が壁際から床下地へまわるのを防ぐ目的で、ビニル床シートを床面から壁に向かって、立ち上げて張り付け、幅木と床を一体に立ち上げる工法がある。シートを立ち上げると、小端処理をする必要がでてくる(図 19.2.6参照)。

処理方法としては、次のようなものがある。

① 小端をシリコーンシーリング材等でシールする方法

② キャップをかぶせる方法(金属見切りやビニル製ウォールキャップ等)

③ 入り幅木にする方法

図19.2.6 立上げ幅木の小端処理方法

(9) 表面仕上げ及び養生

(i) 張上げ後、特に通行の頻度の高いところ、材料の搬出入口、便所、洗面所の出人口等の水掛りとなるおそれのあるところでは、布やシートを掛けるなどして十分養生する。

(ii) 完全に接着強度が出るまで(1 ~ 2週間)は、水ぶき等を避ける。また、局部的な荷重を加えないように注意する。

(iii) 表面仕上げは、床材をクリーナーで洗浄後、製造所の指定するワックス類を塗布し、乾燥つや出しして仕上げる。

床材の表面処理として特殊な防汚加工(UV加工:紫外線硬化樹脂の塗工等)を施しているものがあるので、これらの床材ヘワックス類の塗布を行う場合は、製造所に確認し、必要に応じて行う。

(d) 施工時等の換気

接着剤塗布から施工時や表面仕上げ時は、室内空気汚染物質の濃度が高くなるので、作業中や養生時は、換気を十分に行い濃度の低減に努める。

(e) リサイクル

床施工時の余材・端材の発生量は、施工面積の約5%にのぼる。これらの余材・端材のうち、再資源化できる材料については、再資源化に積極的に取り組むことが望ましい。

再資源化の方法として、インテリアフロア工業会では、余材・端材のリサイクルシステムを開発している。

ビニル系床材は、「国等による環境物品等の調達の推進等に関する法律(グリーン購入法)」における「特定調達品日」として追加された。判断の基準は、再生ビニル樹脂系材料の合計韮品が製品の総重量比で15%以上使用されていることであり、配慮事項は、工事施工時に発生する端材の回収、再生利用システムについて配慮されていることである。備考として、JIS A 5705(ビニル系床材)に規定されるビニル系床材の種類で記号KSに該当するものについては、判断の基準の対象とする「ビニル系床材」に含まれないものとする. となっている。

19.2.4 寒冷期の施工

張付け時の室温が5℃以下又は接着剤の硬化前に5℃以下になるおそれがある場合は、接着剤が硬化せず、所要の接着強度が得られないので施工を中止する。

やむを得ず施工する場合は、ジェットヒーター等による採暖等を行う。

なお、全国月別平均気温は、参考資料の資料3を参照されたい。