17章 カーテンウォール工事

1節 共通事項

17.1.1 一般事項

(1) 「標仕」のカーテンウォールは、事務庁舎等の一般的なカーテンウォール(以下、この草では「CW」という。)を対象としており、「メタルカーテンウォール」と「プレキャストコンクリートカーテンウォール」として、CWの構成材料による分類を採用している。これは、CWの専門工事業者の仕事の区分とも一致している。

その他のCWの分類方法としては、次のようなものもある。

(ア) 躯体への取付け形態による分類

(イ) 層間変位に対する追従機構(ファスナ一方式)による分類

(ウ) 躯体とCWとの位置関係による分類

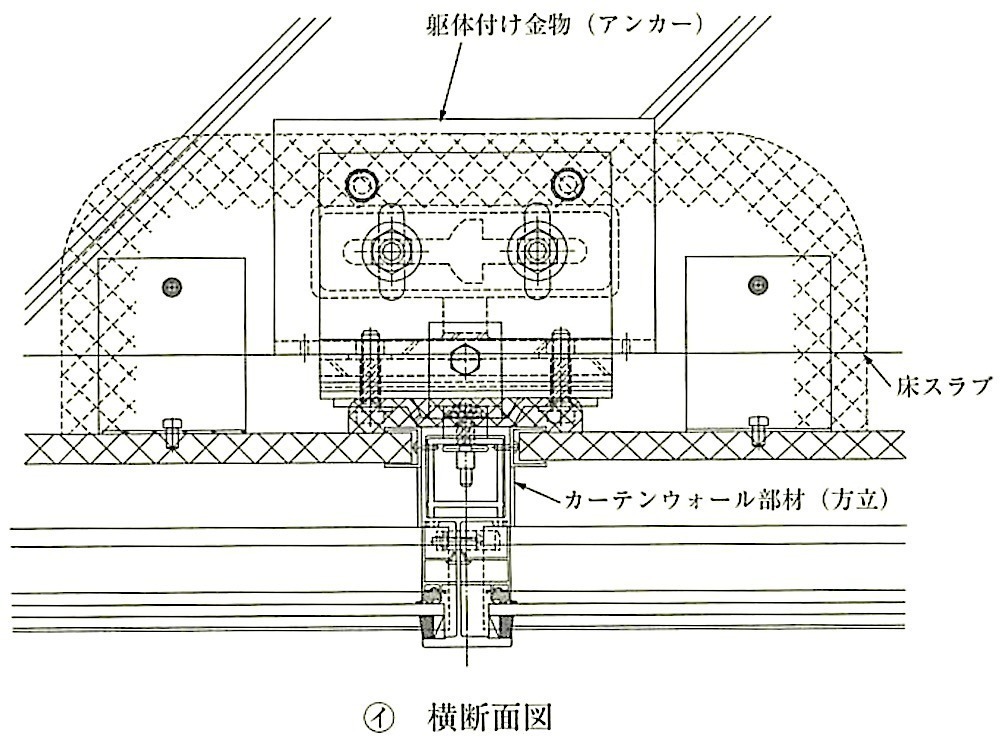

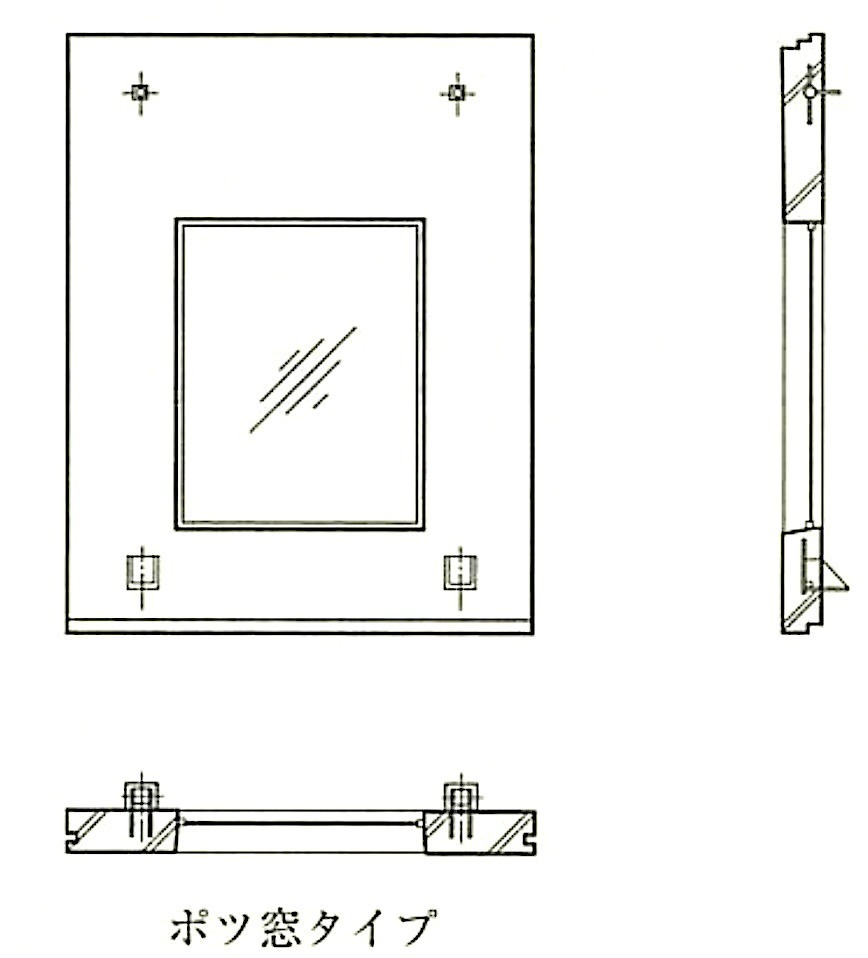

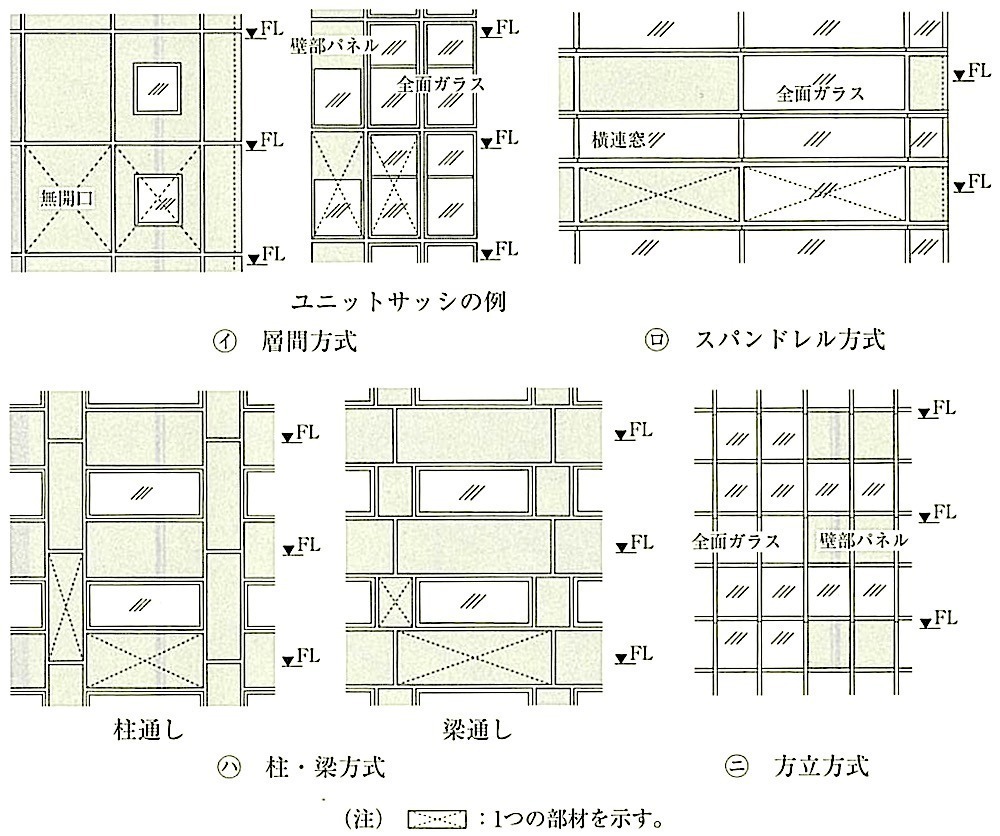

取付け形態による分類は、図17.1.1のように4タイプになる。

図17.1.1 取付け形態によるCWの分類

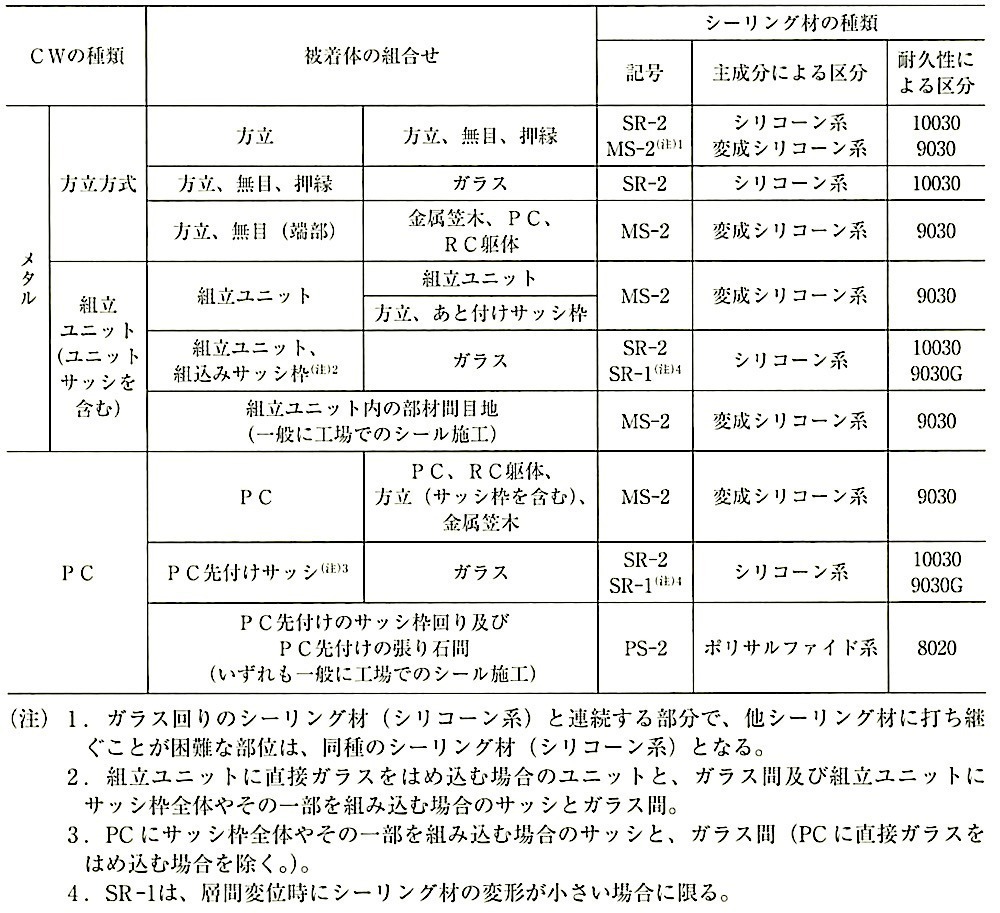

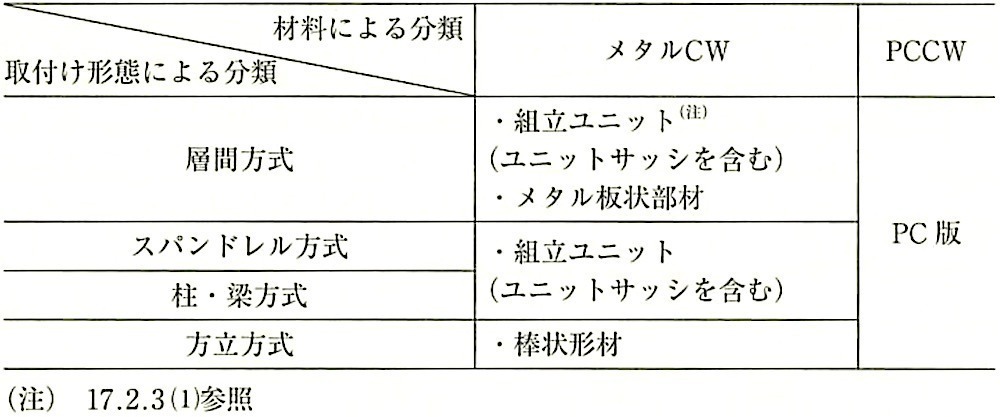

材料と取付け形態による分類を組み合わせると表17.1.1のようになる。

表17.1.1 材料による分類と取付け形態による分類との組合せ

(2) CW工事に関する用語を、次に示す。

(ア) カーテンウォール(CW)

工場生産された部材で構成される非耐力外壁のうち、地震や強風による建物の変形に対して、破損することなく追従できる壁。

なお、建築基準法では、「屋外に面する帳壁」としている。

建具工事とCW工事の違いは、建具工事が開口部の工事であるのに対し、CW工事は、開口部を含む外壁の工事となっている。

CWの設計は、デザインだけでなく、各種性能を満足するようバランスのとれたものが求められる。

(イ) 材料別での用語

(a) メタルカーテンウォール(以下、この章では「メタルCW」という。)主要構成部材に金属系材料を用いたCWである。

アルミニウム合金押出形材による方立方式が一般的である。このほか、アルミニウム合金押出形材や鋼材等の枠組みに表面材を工場で一体に取り付けた組立ユニット、アルミニウム合金押出形材を工場で一体に組み立てたユニットサッシ、アルミニウム合金を鋳造した部材等がある。

特徴は、軽量でシャープなデザインが実現できることである。仕上げは金属、ガラスが多いが、石を乾式ファスナー等を用いて組み込んだ事例もある。

メタルCWには、CWの製造所があらかじめ大きさと性能を特定の範囲で定めたスタンダードタイプと、新規に設計・製作するオーダーメードタイプがある。

後者が、当然割高となるため、前者を多少変更して使うイージーオーダータイプもある。

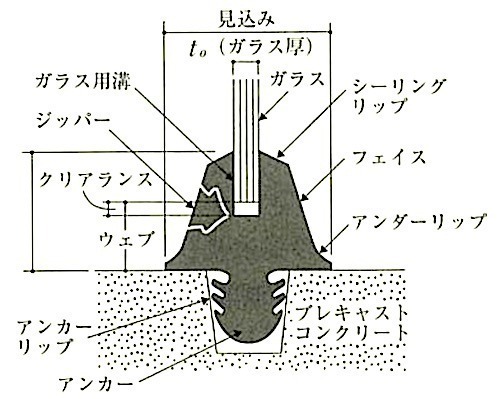

(b) プレキャストコンクリートカーテンウォール(以下、この平では「PCCW」という。)

主要構成部材にコンクリート系の部材(Precast Concrete Panel、以下、この章では「PC版」という。)を用いたCWである。

特徴としては、形状の自由度が高いことと石やタイル等の仕上げ材を先付け〈打込み〉できることである。

PCCWは、ほとんどが新規に設計・製作するオーダーメードタイプである。

なお、PC版をPCa版と呼ぶこともある。その理由は、「PC」が(Precast Concrete)の略号であると同時に「プレストレストコンクリート(Prestressed Concrete :ストランドを緊張して圧縮応力を加えたコンクリート)」の略号でもあるので、混同を避けるためである。プレストレストコンクリートのプレキャストコンクリート部材をPC-PCa部材と略号で示すこともある。しかし、本指針では「標仕」と整合させ「PC」とした。

(ウ) 取付け形態別での用語

(a) 層間方式

層間に渡る大型部材を、上下階の梁又はスラブ間(層間)に架け渡す方式。

(b) スパンドレル方式

腰壁部分と下がり壁部分を一体化した部材(主に梁を覆う部材)を、同一階の梁又はスラブに取り付ける方式。中間の開口部が横連窓となることが多い。

(c) 柱・梁方式

(b)と同様な梁を覆う部材と柱を覆う部材を組み合わせる方式。

梁を覆う部材は(b)と、柱を覆う部材は(a)と同様に取り付ける。

外観は、柱を覆う部材が連続する柱通し形と、梁を覆う部材が連続する梁通し形がある。

(d) 方立方式〈マリオン方式〉

細長い方立を上下階の梁又はスラブ間(層間)に架け渡す方式。

方立問に無目(横架材)を渡し、方立と無目に囲まれた部分に、ガラスや金属板等をはめ込む方式〈ノックダウン方式〉が一般的であるが、方立間に組立ユニットを取り付ける方式もある。

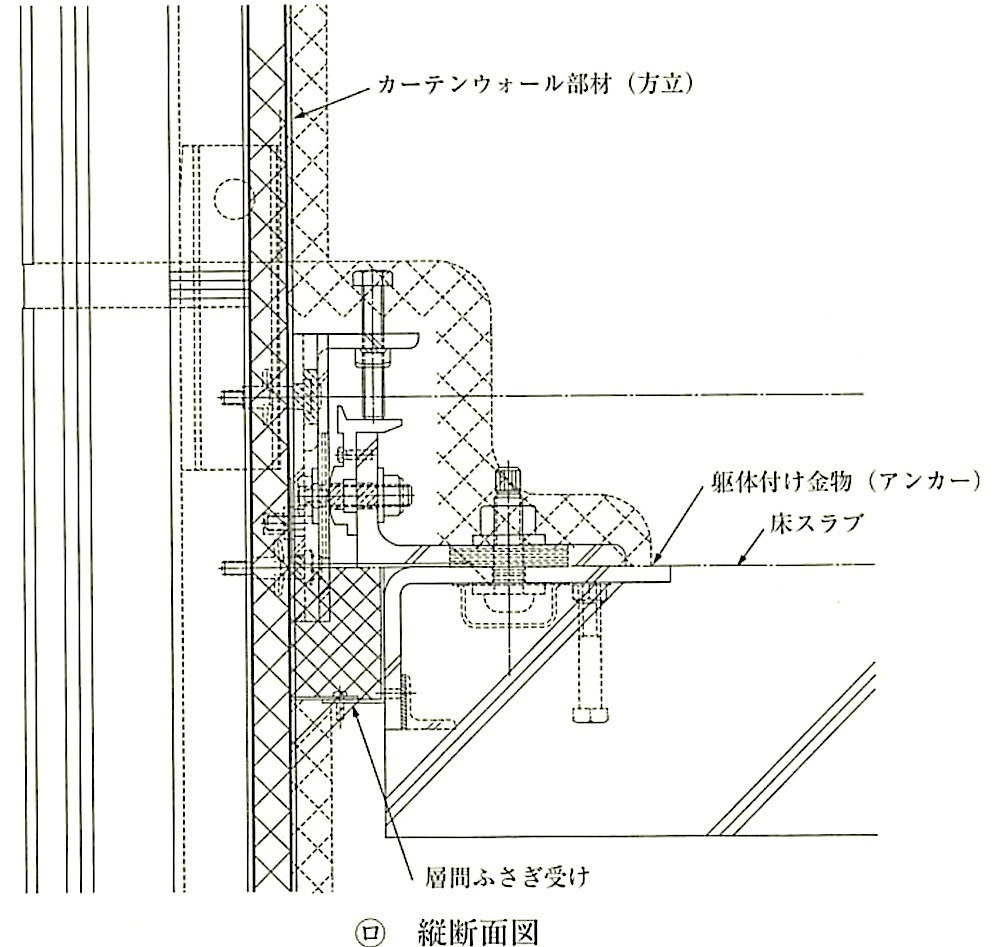

(エ) 取付け用金物

CW部材の取付けに使用する金物で、躯体付け金物、部材付け金物、連結用金物等の総称。CW部材の取付けの際に、躯体や製品の寸法誤差を吸収するためのルーズホールと、CW部材が層間変位等に追従するためのスライドホールが組み込まれる。また、CW部材の取付けの際に、上下方向を調整するためのボルト等の機構が組み込まれる。

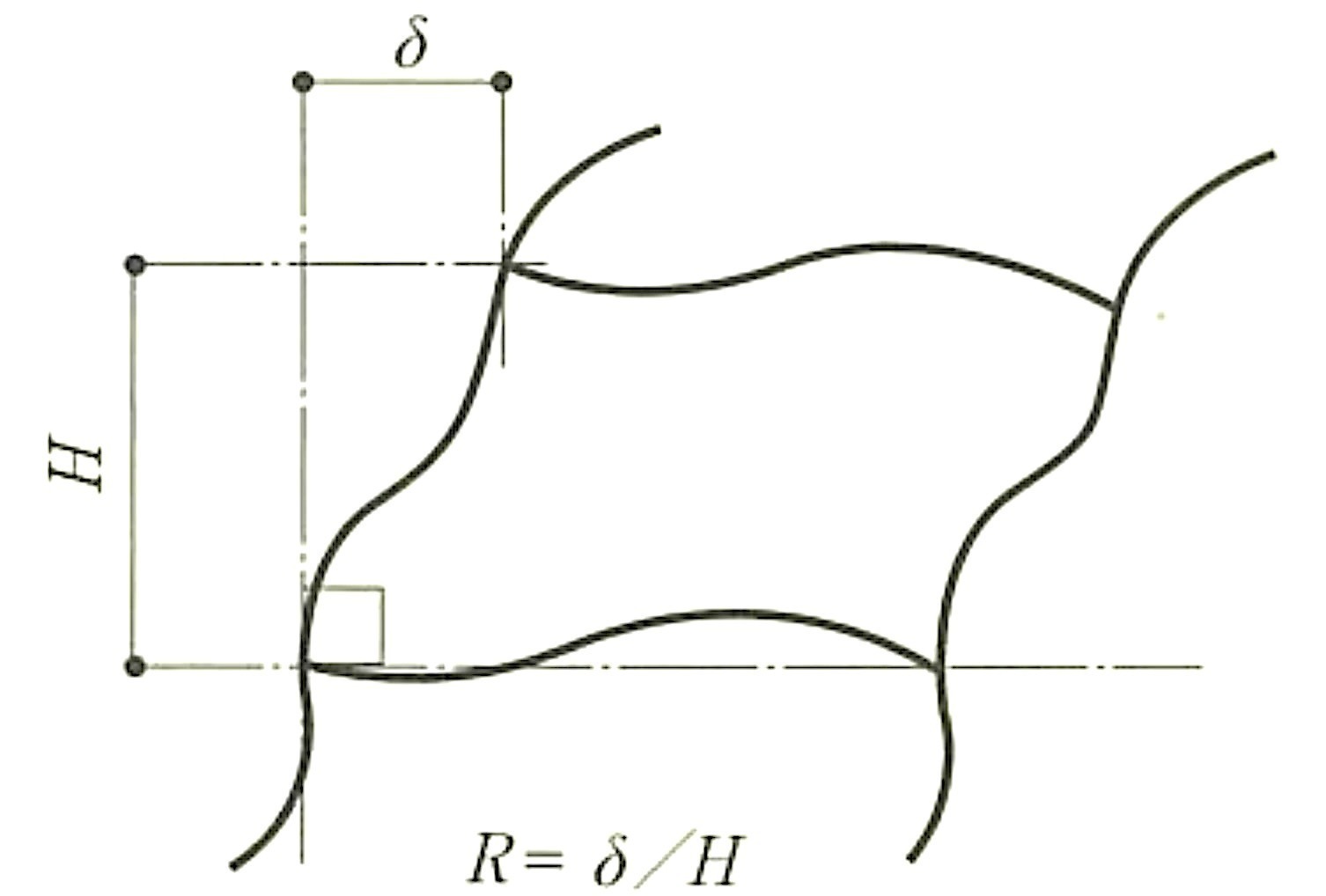

(オ) 層間変位

地震や強風によって各階に生じる水平方向の変位において、当該階と上階若しくは下階との相対変位。層間変位の単位は、図17.1.2のように、分子を1とする分数表示によるラジアン角(層間変形角)で示すのが一般的である。層間変位量とは、層間変形角に層間高さを乗じた値となる。このほか、各階の階高が変化する鉛直相対変位もある。

なお、相対変位とは、ある部材を基準として測定した他の部材の変位である。

図17.1.2 層間変位のラジアン角による表示

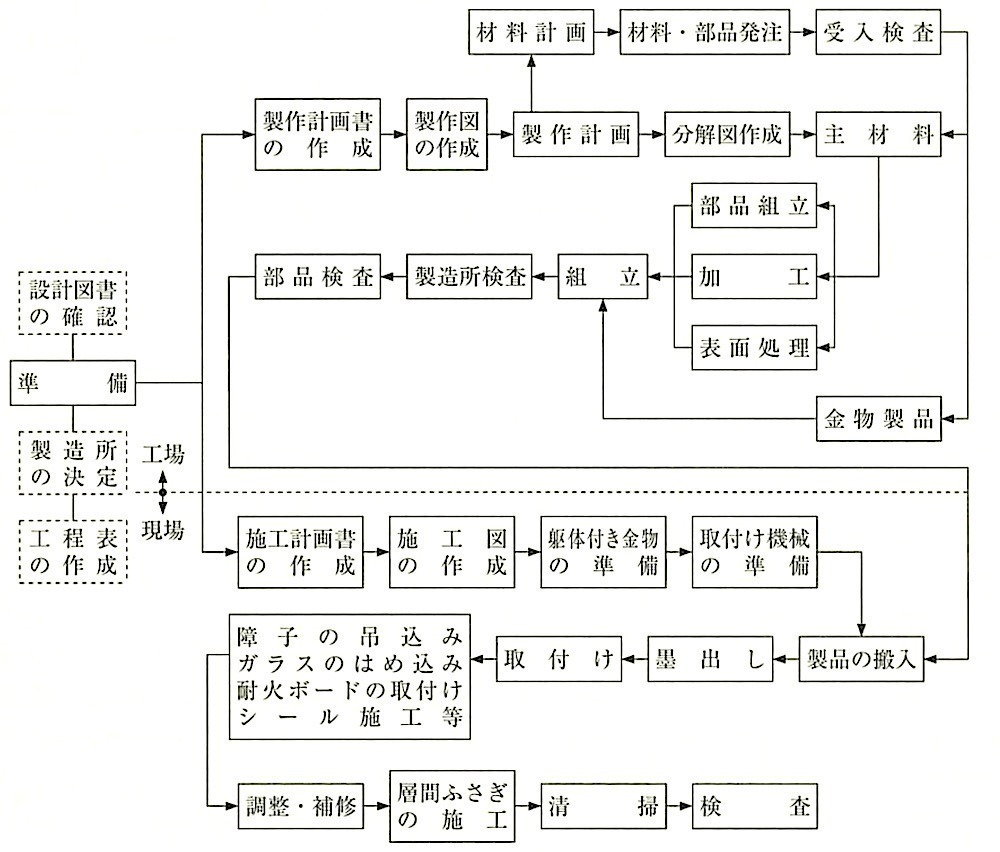

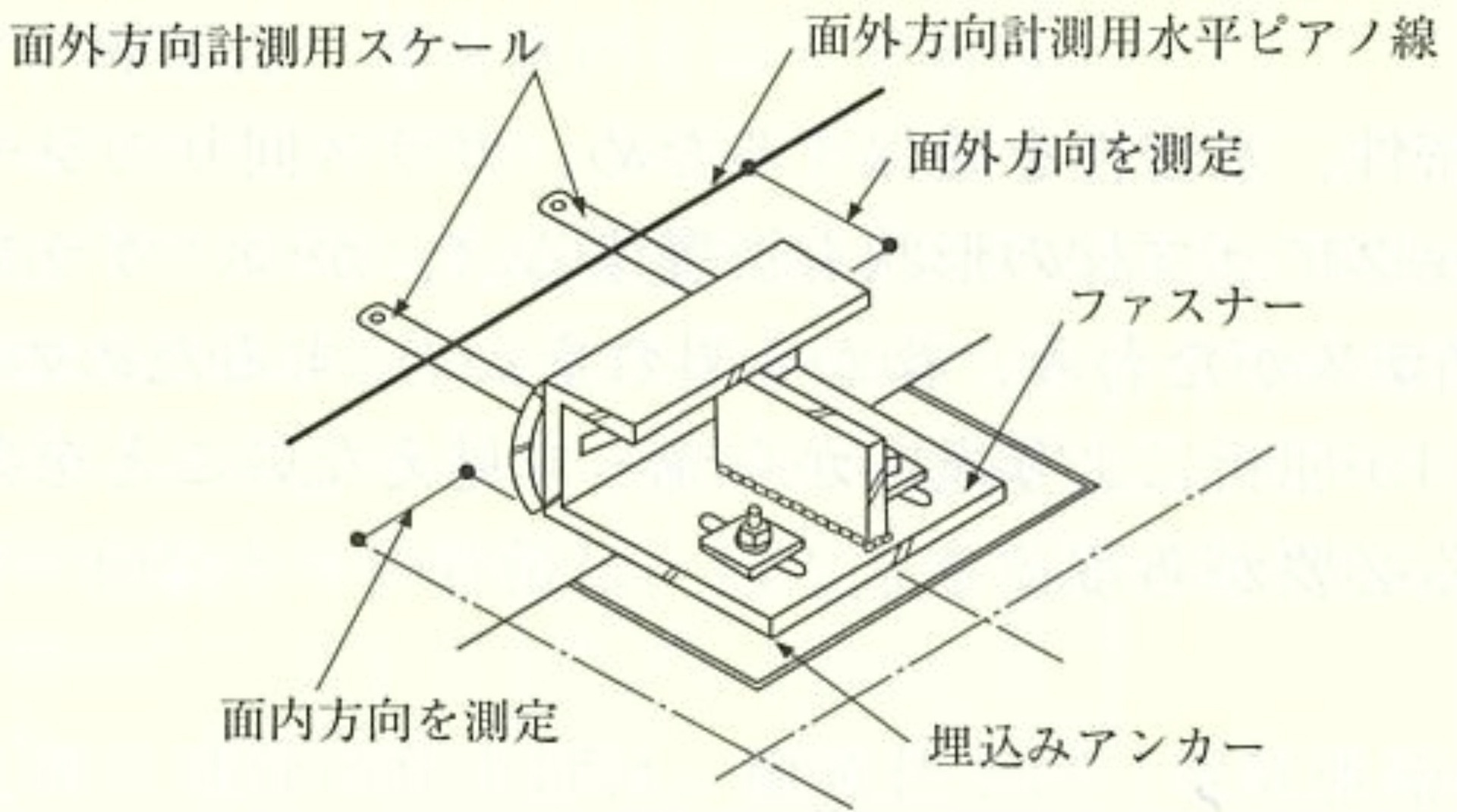

(3) CWの仕事の流れは、一般的に次のようになる。

デザイン決定

↓

性能設定

↓

詳細設計

↓

製 作

↓

施 工

↓

完成検査

デザインと性能設定の決定は、基本的に設計担当者が行うが、各部の納まりまで全て設計図書に記載するのは難しく、詳細設計において変更が起こり得る。

なお、詳細設計とは、設計図を基に、CW部材の製作上の要因、CWに隣接する部位との施工上の要因等を考慮し、かつ、要求性能を満たすように実施される設計行為である。

性能設定は、建物のグレードを考慮しながら、設定値が特記される。当然、高いグレードとすればコストアップするだけでなく、性能の実現のためにデザインの変更が必要になる。デザイン及びコストとのバランスも必要である。

詳細設計では、製作上及び施工上の種々の要因も考慮しなければならず、施工者及びCWの製造所との構報交換が必要になる。

(4) CW工事の工程管理

詳細設計は、多大な時間を要するため、検討を早めに開始する必要がある。詳細設計の開始が遅れたり、時間を費やし過ぎると、その後の施工図の作成工程やCW部材の製作工程が圧縮され、施工図の修正や検討ミス、コスト増を引き起こす。また、最悪の場合には、CW部材の製作が取付け工程に間に合わないことも起こり得る。したがって、詳細設計の承諾は、全体工程と十分に調整することが重要であり、取付け時期から製作工程等を逆算して期日を設定する必要がある。

詳細設計に多大な時間がかかる要因としては、次のようなことが挙げられる。

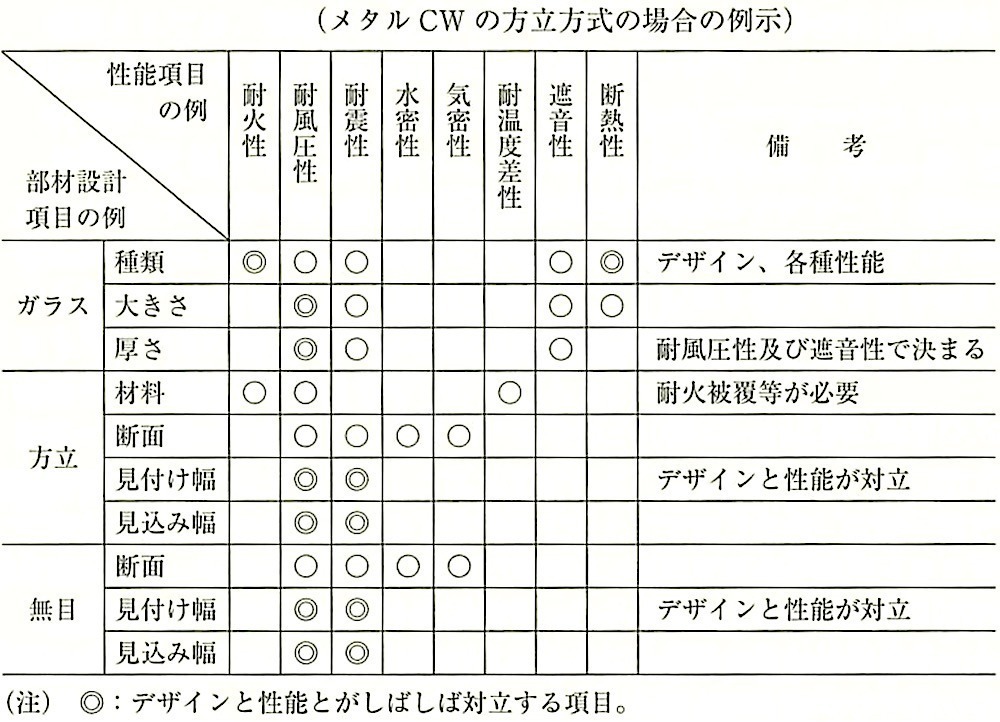

(a) CWの設計においては、デザインと要求性能がともすれば整合しないことがある。このような対立は、総合的な判断で解決する必要がある。

表17.1.2は、メタルCWの方立方式での、部材と性能の代表的な関連を例示したものである。例えば、方立や無目の見付け幅及び見込み幅は、デザイン上はできるだけ小さくしたいという要求がある一方、主に耐震性、耐風圧性からは、ある程度の幅が必要であるという不整合が起きる。また、PCCWでも、 PC版間及びPC版と他部材の取合いの目地幅は、デザインと耐震性(パネル長さが長い場合は耐温度性も考慮する)で調整が必要である。

表17.1.2 CW部材と性能の関連項目

(b) CW部材の割付けの遅れ

外壁のデザイン決定、特に、CW部材の割付けが遅れると、躯体付け金物が、躯体鉄骨の製作工程に反映できないばかりでなく、コンクリートに埋め込まれる場合には、コンクリートの打ち分けが必要となるなど、全体工程にも影響を与えるおそれがある。

(c) 色調決定の遅れ

例えば、アルミニウム合金押出形材では、表面処理から着色工程まで連続工程となっているため、表面処理が着手できず、押出工程まで影響することもある。また、石やタイル打込みPC版では、石やタイルのでき上りが遅れると、 PC版が製作できない。

(d) CWの実大性能試験を行う場合は、試験体の製作、試験期間及び試験結果のフィードバックに数筒月を要するため、詳細設計の検討開始をより一層早めなくてはならない。

(5) CWの製造所の仕様

CWを設計、製作、施工するに当たっては、決定すべき事項が非常に多く、また、それらが製造所の製造方式等によって異なるため、一律に決めることができない。

また、設計担当者、監督職員、施工者が、全ての詳細を判断するのは難しい。このため「標仕」17.1.1 (2)では、設計図書に定める事項以外の仕様は、監督職員の承諾を受けて、各CWの製造所の仕様とすることができるとされている。JIS等の規定のない材料を使用する場合などは品質確認の観点から、材料に関する情報、性能証明、施工方法、保証及び管理体制の確認が必要となる。監督職員は、CWの製造所から提出される材料証明、製作要領書、試験結果等の資料を確認し、承諾を行う。

さらに、新しい技術を導入する場合には、「標仕」では規定しきれないことが予想される。この場合も製造所の仕様を参考にするとよい。

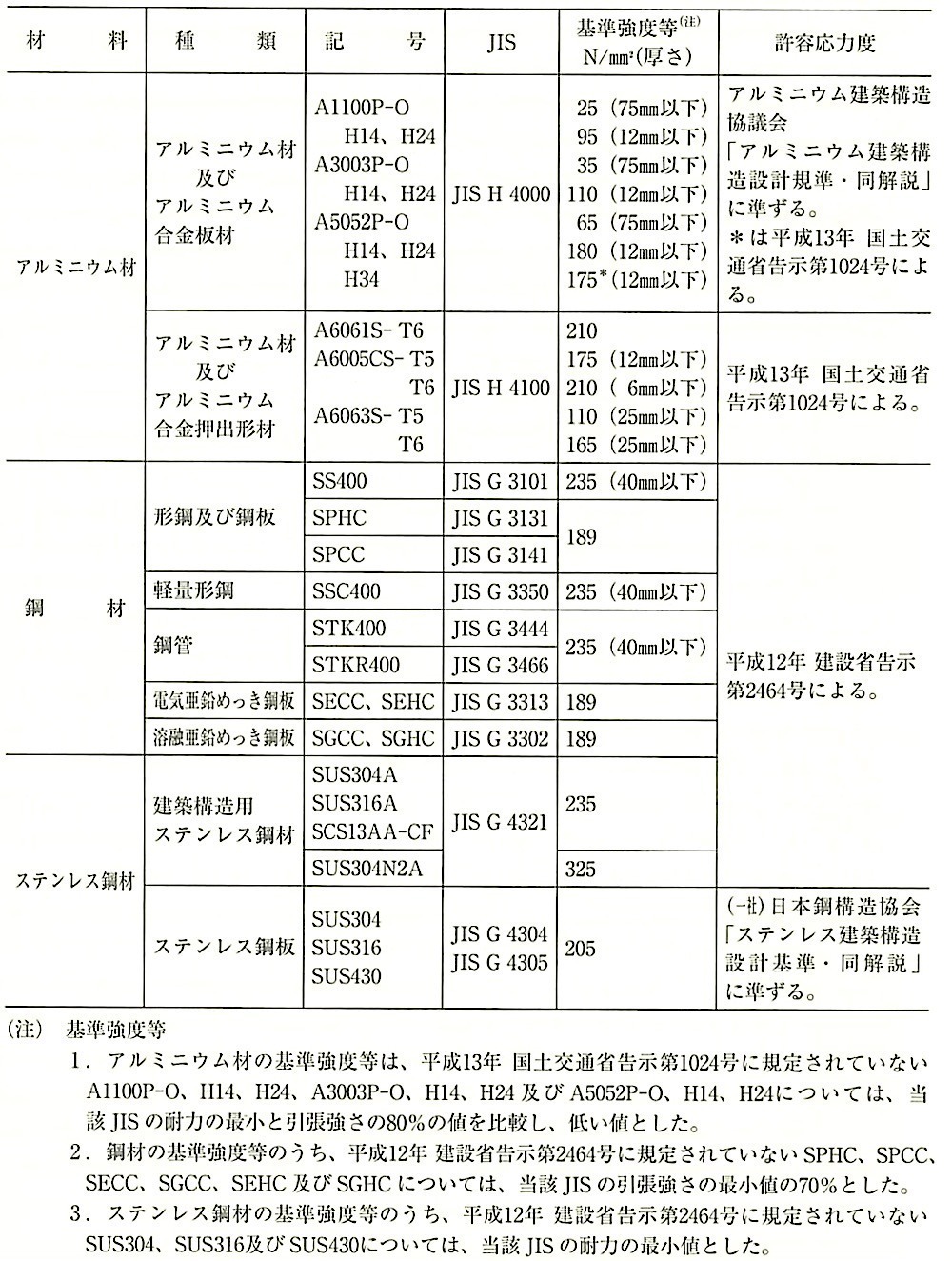

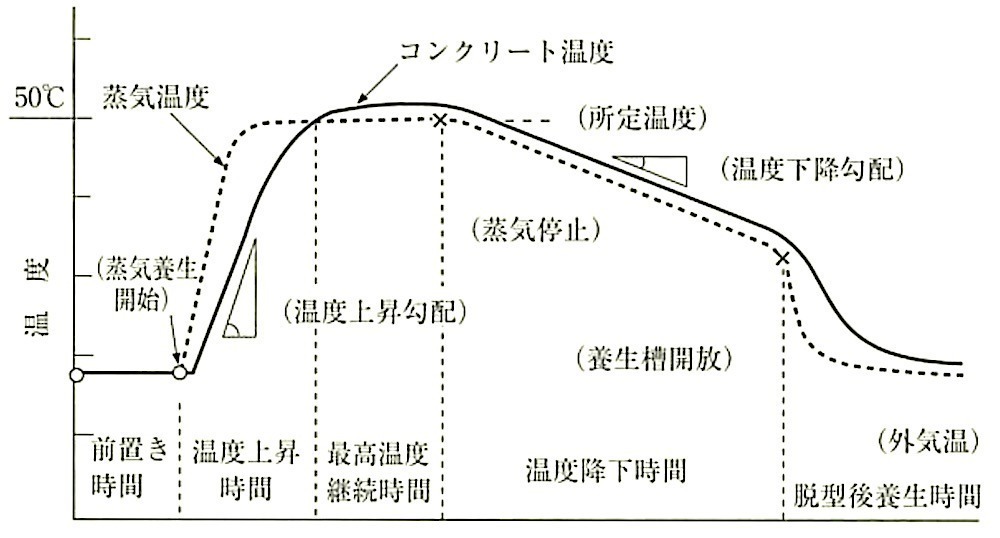

17.1.2 基本要求品質

(1) 「標仕」には、CWの種類に応じた材料が規定されている。メタルCWの主要材料は、素材のJISが指定されており、一般的に、JISに適合することの証明を CWの製造所から提出させる。PCCWの主要材料のうち、コンクリート材料は、 PCCWの製造所の標準調合でよいが、強度を日常的な品質管理賓料から確認する。鉄筋類は、JISが指定されており、一般的に、JISに適合することの証明をPCCWの製造所から提出させる。

材料のJISについては、2節以降の材料の項を参照されたい。

また、補助材料の中で具体的な品質を規定していないものがある。それらは、 CWの製造所が一般に使用しているものとしてよいが、材質等が確認できる資料又は実績を確認する。

(2) 「標仕」には、CWの寸法許容差を規定している。

CWは、多数の部材を取り付けるため、部材の精度は当然であるが、さらに、取付け精度が適切でないと、その性能を満足しない。「所定の形状及び寸法を有する」とは、取り付けた後の、CWとしてどの程度の精度を確保するかについて、あらかじめ「品質計画」において提案させ、これによってプロセスの管理を行うことと考えればよい。

CWの見え掛り部の「所要の仕上り状態」としては、取付け後の傷、汚れ、反り、へこみ、著しい色むら等の許容限度、これらの限度を超えた場合の処置方法も含めて「品質計画」で提案させるようにする。

(3) CWは、17.1.3に示す各種の性能が要求され、必要な性能値が設計図書に特記される。性能値には、次の項目がある。

(ア) 耐力性:風圧力、地震の作用による慣性力に耐える性能

(イ) 変位追従性:地震、風による建物の層間変位追従性

地震、荷重による建物の鉛直相対変位追従性(参考)

外気温と日射熱によるCW部材の熱伸縮追従性

(ウ) 遮断性:水密性、気密性、遮音性、断熱性、防耐火性、日射遮へい性

(エ) その他性能:避雷対策、発音・金属摩擦音等の防止、風切り音対策、

結総防止対策、積雪・落雷対策等

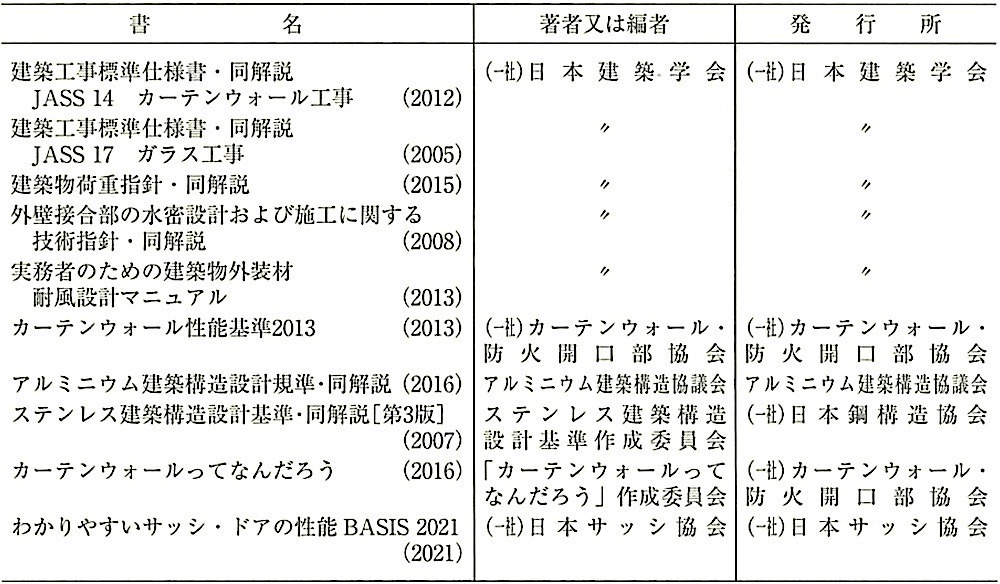

風圧力の大きさ、耐火性能のレベル及び高さ31mを超える建物の層間変形角は、法令に定められた基準がある。高さ31m以下の層間変形角及びその他の性能は、建物のグレード等に応じて設計担当者により特記される。設計担当者が性能を決めるときの参考として、(-社)建築開口部協会「カーテンウォール性能基準」や (-社)日本建築学会「JASS 14 カーテンウォール工事」がある。

17.1.3 に示す性能は、取り付けられた状態のCWに要求する性能であるが、性能の確認は事実上不可能である。このため、CW工事での「所定の性能を有する」とは、性能が確保できるCW部材の取付け方法等について「品質計画」で明らかにし、定められた方法が手順どおり行われたことを、どのように確認し、記録していくかを提案させ、実施させることと考えてよい。

なお、性能確認のためにCWの実大性能試験を行う場合は、検討期間が長期に渡ること及び多領の経費を要するので、試験の実施の有無と試験内容等については、特記されなければならない。

試験内容についての参考としては、「カーテンウォール性能基準」がある。また、 CWの製造所のカタログに掲載されている標準品で性能が表示されているものについては、その性能が確認されている。

17.1.3 性 能

(1) 一般事項

「標仕」17.1.3(3)では、CWの性能の確認方法等は特記によるとしている。しかし、製品としての性能を確認することは容易でないため、特記がなければ、一般的な建物の場合には、性能の確認及び判定方法が確認できる適切な資料を施工者に提供させ、これにより監督職員が承諾する。

なお、適切な費料としては、次のようなものがある。

(a) 信頼できる基準・指針等に基づく計算書等又は工法仕様

(b) 類似の製品の過去の試験成績書等

(c) 類似の製品を使用した完成建物等による試験成績書等

(d) 使用する部材(サッシ等)の試験成績書等(ただし、この場合は、部分的な試験によって、CWとしての性能を判定することの妥当性についての検討が必要である。)

(2) 耐力性

(ア) 耐風圧性

(a) 一般事項

CW部材に作用する外力のうち、風圧力は面外方向のみに作用する。

(b) 性能値

当該部分の風圧力(Pa N/m2)又は平成12年建設省告示第1454号に基づく基準風速及び地表面粗度区分が特記され、後者の場合は、平成12年建設省告示第1458号に定める算定式に基づき算定する。平成12年建設省告示第 1454号に規定されている地表面粗度区分については、令和2年12月に一部改正され、従前設けられていた都市計画区域内・外の区分が削除されている点に留意されたい(改正内容の施行は令和4年1月)。

なお、設計者は、特記で基準風速の割増しを行うこともある。

また、高さ60mを超える建物については、指定性能評価機関の性能評価を受けることになっている。このような建物では、(-社)日本建築学会「建築物荷重指針 同解説」6章[風荷重]を用いる場合もある。

平成12年建設省告示第1458号では、「高さ13m以下の建築物」、「高さ13mを超える建築物の高さ13m以下の部分で、高さ13mを超える部分の構造耐力上の影響を受けない部分及び1階の部分又はこれに類する屋外からの出入口(専ら避難に供するものを除く。)を有する階の部分」の屋外に面する帳壁は適用除外とされている。高さ13m以下のCW部材に作用する風圧力については、「建築物荷重指針・同解説」に定める計算式によるほか、(-社)日本サッシ協会又は板硝子協会の提案する計算方法(16.2.2 (1)及び16.14.2(2)参照)によって算定することができる。また、同告示に規定する計算式を、高さ13m以下にそのまま適用することも技術的には可能であり、「カーテンウォール性能基準」や「JASS 14 カーテンウォール工事」では、この高さの範囲でも同様に適用されている。

(c) 要求性能

性能値に加え、CW部材の自重による長期荷重を考慮し、次のような設定を行う。

① CW部材は、面外方向に移動しないこと。

② CW部材、支持金物等は、破損、脱落しないこと。

③ ガラスを除くCW部材の変形は、原則として、支点澗距離の1/150以下、絶対値20mm以下で、かつ、有害な変形及び残留変形がないこと。ただし、4.0mを超える材のたわみについては、たわみ量を20mmに限定せず支点間距離の 1/200程度を特記することが多い。アトリウム等で、支点間距離が長大になるものについては、別途検討が必要である。CW部材の変形を問題とするのは、CW部材に組み込まれるガラスの破損防止のためであり、ガラスの支持辺となる部材が、風圧によって面外に過度に変形することで、ガラスの発生応力が想定値より大きくなるのを防止するためである。したがって、変形量を必要以上に小さく設定することは、あまり意味をもたない。一般的に、メタルCWで問題となり、PCCWでは特殊なケースを除き問題にはならない。

(d) 性能の確認

CW実大性能試験又はJIS A 1515(建具の耐風圧性試験方法)による試験を行う場合を除き、CW部材の自重による長期荷重に風圧力を加え、主要部材の発生応力度及び変形量を構造計算によって求め、要求性能を確認する。性能確認の詳細については、(-社)日本建築学会「実務者のための建築物外装材耐風設計マニュアル」に掲げる構造計算書の内容も参考になる。

(イ) 耐震性(慣性力)

(a) 一般事項

CW部材に作用する外力のうち、地震の作用による慣性力には、面外、面内、鉛直の3方向がある。

(b) 性能値

建物の剛性等によって決まる値であり、部材の自重に乗じる震度が特記されるのが一般的である。

特記がない場合は、一般的に次の値を用いることが多い。

① 水平方向(面内力、面外力)に対する震度:1.0

② 鉛直方向(鉛直力)に対する震度 :0.5

(c) 要求性能

慣性力に対する要求性能について、「カーテンウォール性能基準」と「JASS14 カーテンウォール工事」ではいずれも、水平方向及び鉛直方向の慣性力に対し、各部材はほとんど補修の必要なしに継続使用に耐えうるものとし、初期性能を損なわない損傷限界に留まるものとしている。

性能値に加え、CW部材の自重による長期荷重を考慮して、次のような設定を行う。

① CW部材は、面内及び面外方向に移動しないこと。

② CW部材、支持金物等は、破損、脱落しないこと。

③ ガラスを除くCW部材は、有害な変形及び残留変形がないこと。

(d) 性能の確認

CW部材の自重による長期荷重に慣性力を加え、主要部材の発生応力度及び変形量を構造計算によって求め、要求性能を確認する。一般的なCW実大性能試験等では、慣性力に対する性能確認は困難である。

(3) 変位追従性

(ア) 層間変位追従性

(a) 一般事項

建物の変形は、中高層建物では、通常地震による変形が卓越するが、超高層建物では、風圧力による変形が問題になることもある。

(b) 性能値と要求性能

性能値は、建物剛性によって決まるため、次の2段階の要求性能に対する変形角(1/X)が特記されるのが一般的である。

① CW部材は、ほとんど補修の必要なしに継続使用できる。

② CW部材は、破損・脱落しない。特に、ガラス等が破損・脱落しないことが不可欠である。

中層建物での一般的な層間変位の値は、16.1.7(1)(カ) を参照するとよい。

また、高さ31mを超える建物の帳壁は、昭和46年建設省告示第109号(最終改正令和2年12月7日)により、1/150の層間変位に対して脱落しないことと規定されているので、条件に当てはまる場合はこれに従う。

ただし、中層建物でも、純鉄骨造で剛性の比較的小さい建物や、偏心している建物で、面により層間変形角が異なる場合等、建物構造の地震時の変形に対応して、鉄骨造に対しては1/150 〜 1/120、剛性の高いものに関しては1/200程度を目標とすることが多い。

なお、一般的な性能値の参考としては、「カーテンウォール性能基準」や「JASS 14 カーテンウォール工事」がある。

(c) 取付方式による層間変位追従性

一般的に、CW部材の取付けは、次のようにすることが多い(図17.1.1参照)。

① 層間方式で、面内剛性の高いCW部材(PC版等)では、一般に回転方式〈ロッキング方式〉、水平移動方式〈スウェイ方式又はスライド方式〉及び半水平移動・半回転方式〈ハーフロッキング方式〉のいずれかの方式で構造躯体へ取り付け、層間変位に追従させる。

方式の選択は、CW部材の形状(縦長部材か横長部材か等)、割付け(開口部の割付け等)、層間変位の性能値等によって決まるため、一概には選択できないが、できるだけ回転方式とすることが望ましい。

② 層間方式で、面内剛性の低いサッシ(ユニットサッシを含む。)では、サッシ枠を平行四辺形に変形させて層間変位に追従させる。

③ スパンドレル方式では、腰部分のCW部材は、梁・スラブと一緒に挙動するため、層間変位とは直接かかわらないが、腰部分のCW部材間に取り付けられるサッシ等(開口部のCW部材(横連窓))には、層間変位が集中することに注意が必要である。

④ 方立方式は、一端一点支点と考え、実質的に回転方式と類似した取付けとなる。

(d) 性能の確認

CW実大性能試験を行う場合を除き、層間変位が生じた状態でのCW主要部材の動きを計算によって求め、要求性能を確認する。

(c)①の場合では、CW部材に過度の応力が生じず、目地に充填されるシーリング材が設計伸縮率・せん断変形率範囲内にあることを計算により求め、確認する。これらの計算方法は、(-社)日本建築学会「外壁接合部の水密設計および施工に関する技術指針・同解説」を参考にするとよい。

(c)②の場合では、サッシのガラス溝底とガラスの小口が接触して、ガラスが破損しないことなどを計算により求め、確認する(16.1.7 (1)(キ) 参照)。

また、CW主要部材の動きにより、部材どうしがぶつかったり、目地に充填されるシーリング材が過度に圧縮されることがないことを確認する。

(イ) 鉛直相対変位追従性(参考)

(a) 一般事項

従来、わが国ではあまり設定していない条件であり、一般的な性能値がないのが現状である。長スパン梁や片持梁にCW部材が取り付く場合では、地震時の梁のたわみや梁の長期クリープによって、局部的に層間距離(鉛直距離)が変化(鉛直相対変位)することも想定される。

米国では、積載荷重による梁のたわみや、柱の温度変化による鉛直相対変位に対する追従性が要求されているようである。参考としてその内容を(b)から(d)に示す。

(b) 性能値

性能値は、梁の剛性等によって決まるため、変形最(mm)が指定されるのが一般的である。

(c) 要求性能

CW部材がほとんど補修なしに継続使用できること。

(d) 性能の確認

一般的に、鉛直相対変位が生じた状態でのCW主要部材の動きを計算によって求め、(3)(ア) と同様の事項を確認する。

(ウ) 熱伸縮追従性

(a) 一般事項

CW部材は、外気温や日射熱の影響によって伸縮する。特に、熱伸縮量の大きいメタルCW部材が顕著である。CW部材の取付け部は、熱伸縮に対しスライドできるようにし、熱伸縮品をCW部材問の目地で吸収するのが一般的である。

目地にシーリング材を充填する場合は、熱伸縮によってシーリング材が、圧縮・引張・せん断変形するので、シーリング材の設計伸縮率・せん断変形率を考慮した目地幅が必要となる。

(b) 性能値

性能値は、「外壁接合部の水密設計および施工に関する技術指針・同解説」による、温度ムープメントの符定式より求めた熱伸縮量が特記されるのが一般的である。9章7節を参考にするとよい。

(c) 要求性能

性能値に対して、次のような設定を行う。

① CW部材及びその取付け部に損傷が発生しないこと。

② CW部材間の目地に充填される水密性確保のためのシーリング材に、損傷が発生しないこと。

(d) 性能の確認

一般的に、CW主要部材の動きを計算によって求め、要求性能を確認する。シーリング材の設計伸縮率.せん断変形率に関しては、9章7節を参考にするとよい。

(4) 遮断性

(ア) 水密性

(a) 一般事項

水密性は、「外壁接合部の水密設計および施工に関する技術指針・同解説」に定義されているように、圧力差、重力、毛細管現象、気流等によって生じる室内側へ雨水の浸入を防止する性能であり、目地をシーリング材又はガスケットで塞ぐフィルドジョイント構法や、屋外側を開放又は半開放とし、室内側のウインドバリアに気密性の機能をもたせ、等圧原理により水密性と気密性を確保するオープンジョイント構法がある。

フィルドジョイント構法については、確実なシール施工ができる納まりとすること、(2) 耐力性及び(3) 変位追従性の変形によって、シーリング材に損傷が生じないような目地幅とすること、また、シーリング材に損傷が生じても、実害のある漏水とならないようにする工夫(例えば、二重シーリング工法や排水機構の採用)が重要である。

(b) 性能値

水密性は、耐風圧性と異なり、それが損なわれたとしても直ちに人的被的をきたすものではなく、また、建物条件によっても異なるため、性能値は、室内外の圧力差(Pa又はN/m2、JIS A 4706(サッシ)では等級)が特記されるのが一般的である。

なお、CWではFIX部と可動部に分けて設定し、可動部の設定にはJIS A 4706を参考にする。

本来ならば、性能値は、建物建設地で、降雨時にどの程度の風が吹くかを過去の気象観測結果より推定して定めるほうがよい。建設地における過去の気象観測データに基づいた降雨を伴う風速から算定する方法は、「外壁接合部の水密設計および施工に関する技術指針・同解説」を参照されたい。

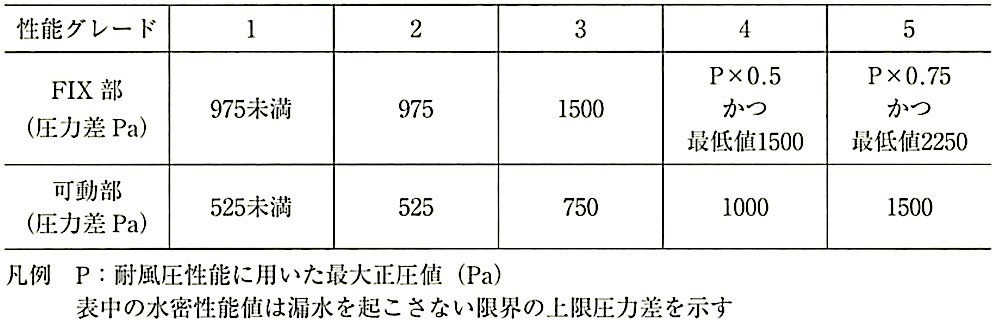

一般的な性能値の参考としては、JIS A 4706や表17.1.3に示す「カーテン ウォール性能基準」がある。スタンダードで用意されている製品の水密性能は、グレード3までである。

表17.1.3 水密性能(カーテンウォール性能基準)

(c) 要求性能

性能圧力差(上限圧力差又は平均圧力差)においてCWから漏水しないこと。

(d) 性能の確認

CW実大性能試験や、JIS A 1517(建具の水密性試験方法)に類する試験(海外で実施されているプロペラで風を当てる試験も含める。)以外では、性能の確認は困難である。したがって、過去に実施された類似の断面を有するCW又はサッシの実大性能試験の結果を参考にして確認する。

(イ) 気密性

(a) 一般事項

気密性は、暖冷房負荷、建物全体のスタックアクション(煙突効果)、遮音性に影響する性能である。

不定形材料(主にシーリング材)が充填されている目地は、不定形材料が確実に接着していれば、通気しない。したがって、ここでいう「気密性」とは、定形材料で気密性を確保している部位(主に可動サッシや等圧工法等)に限定される。

(b) 性能値

気密性は、水密性と同様に、建物条件によっても異なるため、性能値は、圧力差10Paに対する単位壁面積、単位時間当たりの通気量(m3/m2h、JIS A 4706では等級)が、特記されるのが一般的である。

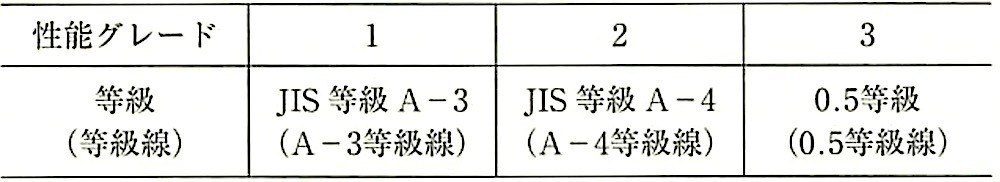

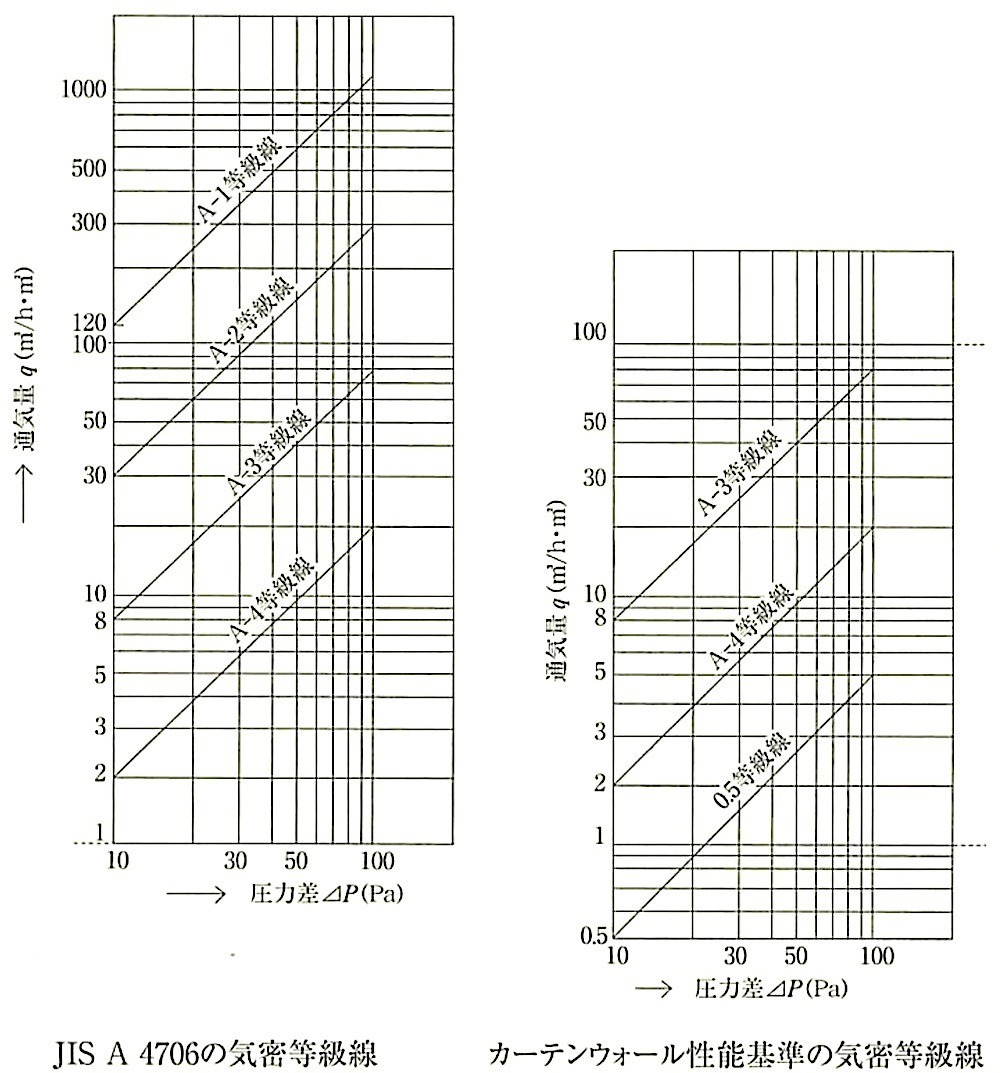

なお、一般的な性能値の参考としては、JIS A 4706や表17.1.4に示す「カーテンウォール性能基準」がある。一般的に、中高層建物では2グレード(JIS等級A-4)、超高層建物では3グレード(0.5等級)が目安である(図17.1.3参照)。

表17.1.4 可動サッシ部の気密性能(カーテンウォール性能基準)

図17.1.3 気密等級線

(c) 要求性能

性能値を上回る通気量がないこと。

(d) 性能の確認

CW実大性能試験や、JIS A 1516(建具の気密性試験方法)に類する試験以外では、性能の確認は困難である。したがって、過去に実施された類似の断面を有するCW又はサッシの実大性能試験の結果を参考にして確認する。

(ウ) 遮音性

(a) 一般事項

遮音性は、主に外部からの騒音を遮断し、室内の用途に適した音環境が得られるようにするためにある。特に音楽ホール、スタジオ、会議室、ホテル客室等、室内の許容騒音レベルが小さい場合や建物が飛行場の近くや交通量の激しい道路に面する場合等は、特記により、別途外部騒音の調査等が必要となる。

(b) 性能値

建物条件や外部環境によって異なるため、性能値は、JIS A 4706に規定されている遮音等級線が特記されるのが一般的である。

なお、一般的な性能値の参考としては、「カーテンウォール性能基準」がある。また、CWの場合は、外壁全体の総合的な遮音性能としてとらえる必要がある。

全面ガラスのCWを採用した建物では、ガラス部分で外壁の遮音性が決まるため、開口部を含めた総合透過損失が、ガラスの透過損失を下回らないように設定するのが一般的である。

当該JISの概略的な考え方は、特定の周波数(125、500、4,000Hz)ごとに 5dB刻みで設定した透過損失値を結んだ等級線に対し、対象サッシの透過損失値がその等級線を上回るかどうかで、そのサッシの遮音性を規定している。室内許容騒音の値L1 (dB)と、外部騒音の値L2 (dB)が設定されれば、CWに要求される必要透過損失量が求められる。この計算式等の詳細は、「JASS 14」 2節[性能]を参照するとよい。

(c) 要求性能

性能値を下回らないこと。

(d) 性能の確認

CW実物大の試験及び竣工後の実測以外では、性能の確認は困難である。したがって、過去に実施された類似の断面を有するCW若しくはサッシの実物大試験又は類似のほかの建物の実測結果を参考にして確認する。

なお、総合透過損失は、構成部材ごとの透過損失と面積が分かれば、概算値を計算で求めることができる。

(エ) 断熱性

(a) 一般事項

断熱性は、冷暖房負荷に大きく影響し、省資源、省エネルギー、建物のランニングコスト、ひいては、ライフサイクルコストの面からも重要な性能である。

(b) 性能値

断熱性は、水密性と同様に、建物条件によっても異なるため、性能値は、普通、熱貫流率(W/m2・K、JIS A 4706では等級)又は熱韓流抵抗値(m2K/W、熱貫流率の逆数)が特記されるのが一般的である。

なお、一般的な性能値の参考としては、JIS A 4706や「カーテンウォール性能基雄」がある。

また、CWの場合は、外壁全体の総合的な断熱性能としてとらえる必要がある。

全面ガラスのCWを採用した建物では、ガラス部分で外璧の断熱性が決まるため、開口部を含めた総合熱貫流率が、ガラスの熱貫流率を上回らないように設定することもある。

なお、結露防止については、断熱性能のほか、室内の温湿度条件、防湿層の有無等が関連するため、設計仕様として図示又は特記される。

ガラス内面の結露水の処理は、一般的にサッシの結露受けに集めるが、その後の処理として、ふき取り式(自然乾燥)とするか、排出式(直接外部へ排出と室内のドレンヘ排出する2方法がある。)とするかを設計担当者に確認しておく必要がある。

(c) 要求性能

性能値を下回らないこと。

(d) 性能の確認

一般的に、CW各部の熱貫流率を計算により求め、要求性能を確認する。

各種CW外壁材の熱抵抗値(熱貫流率の逆数)は、「JASS 14 カーテンウォール工事」解説表2.11.3[各種カーテンウォール外壁材の熱抵抗値]を参照するとよい。

また、建築物のエネルギー消費性能向上に関する法律(平成27年法律第 53号)【建築物省エネ法】に適用できないが、JIS A 2105(カーテンウォールの熱性能ー熱貫流率の計算)が定められている。カーテンウォールのフレームを含む全部材を対象とした評価方法とされているので参考にするとよい。

省エネ性能向上に向け、日射遮へい物が附属した場合の熱貫流率及び日射熱取得率の簡易的計算法のJIS化が進められている。

ガラス内面での結露水は、サッシの結露受けの外にこぼれないことを確認する。また、結露水を外部に直接排出する方法は、排水孔からの風嗚り音、雨水の逆流等に十分な注意が必要である。寒冷地では、つららの発生や凍結にも注意が必要である。

(オ) 防耐火性

(a) 一般事項

CWの耐火性能は、外部火災及び内部火災に対しての延焼防止性が求められ、外壁非耐力壁としての性能及び延焼のおそれのある部分の開口部に対する性能が必要である。性能水準は、耐火性能の要否、用途、規模、立地等により決められる。

また、CW部材を柱及び梁の耐火構造の一部として利用する場合は、柱及び梁の耐火構造として認定されていなければならない。

CW(外壁非耐力壁)及び開口部に関して、建築基準法令に次のような規定があり、要求性能は、特記される。

① 法第2条第九号の二及び第九号の三:耐火建築物又は準耐火建築物の外壁非耐力壁及び開口部

② 法第64条:防火又は準防火地域内の耐火又は準耐火建築物以外の開口部

③ 令第107条及び令第107条の2:外壁非耐力壁としての耐火又は準耐火構造

④ 令第109条及び平成12年建設省告示策1360号の防火戸等とその構造

⑤ 令第112条第10項:防火区画と外壁が取り合う部分の耐火構造の壁又はひさし等

なお、延焼のおそれのある部分のCWの開口部については、従来から防火性能の検証方法及び試験装置の制約から防火設備に準じた仕様で実施されていた。平成20年5月9日付けの国土交通省住宅局建築指導課長通知(国住指発第619号)で「カーテンウォールの構造方法について(技術的助言)」が紹介されているので参考にするとよい。

(b) 性能の確認

法令を満足するよう施工されていること。

なお、CW部材は、工場で製作される部材であり、防火区画との間に隙間が生じる。法令には明確な規定はないが、その隙間を適切な防火材料でふさぐ必要がある(層間ふさぎという。)。

層間ふさぎについては、「JASS 14」解説図2.2.2[火炎防止層]、解説図 2.2.3 [ 層間ふさぎの実例 ]及び解説表 2.2.1[火炎防止層の耐火性能 ]等を参考にするとよい。

令和3年10月「層間ふさぎの試験方法」が(-社)建築性能基準推進協会から示され、本試験方法により性能が確かめられた層間ふさぎを適用することが想定される。代表的な層間ふさぎは同技術的助言で対応されることになるが、本試験による層間ふさぎの運用は特定行政庁等の主事判断に委ねられることになる。

本試験方法は小規模試験体(層間ふさぎ)を対象とし、層間ふさぎの遮熱・遮炎性能を確認することを目的としている。原則として試験において性能を確認できた範囲を適用範囲とする。本試験方法では通常の床に求められる非損傷性能については対象外とし、層間ふさぎに床としての性能を付与させる場合には載荷加熱試験により非損傷性能についても確認する必要がある。

また、メタルCWの場合での、防火区画と外璧が取り合う部分の耐火構造の壁についても、同解説図及び表が参考になる。

(カ) その他性能

避雷対策、発音・金属摩擦音等の防止、風切り音対策、結露防止対策、積雪・落雷対策等は「JASS 14」等で確認する。