16章 建具工事

11節 重量シャッター

16.11.1 適用範囲

(a) この節では、主として建築物の屋内・外に使用する重量シャッターを対象としている。

(b) 重量シャッターのうち、防火シャッター及び防煙シャッターでは、「標仕」に定められている以外の事項は、JIS A 4705(重量シャッター構成部材)による。

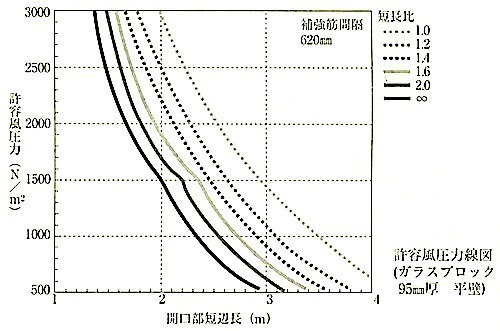

(c) 外部に取り付けるシャッターは、耐風圧性に対する安全性を計算書等により確認する。

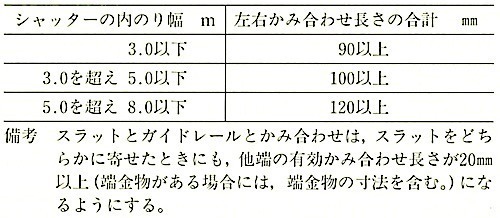

(d) 用語は、JIS A 4705の参考付図による(16.11.5(c)参照)。

16.11.2 形式及び機構

(a) 防火シャッターの大きさの制限は、一般的にはJIS A 4705による。また、防煙シャッターの内法幅は、昭和48年建設省告示第2564号で5m以下となっている。ただし、平成10年の建築基準法改正に伴う性能規定化により、内法幅 5mを超える防煙シャッターも大臣認定によって認められることとなった。

(b) 新しい防火設備として、耐火クロス製防火/防煙スクリーンが、屋内用防火シャッターに代わって使用されることが多くなっている。これは、カーテン部を耐火クロスで構成した大臣認定品の防火設備又は特定防火設備である。鋼製シャッターに比べて軽量ではあるが、カーテン部の強度が劣るため、設置場所、用途等には注意が必要である。(-社)日本シャッター・ドア協会が作成した同製品の技術標準があるので、使用する場合には参考にするとよい。

(c) シャッター類は、平成12年建設省告示第1458号において適用除外となっている部位に設置される場合が多いため、(-社)日本シャッター・ドア協会では、実績に基づき旧建築基準法施行令第87条に規定されていた計算式を採用した「シャッター・オーバーヘッドドア耐風圧強度計算基準」を使用している。

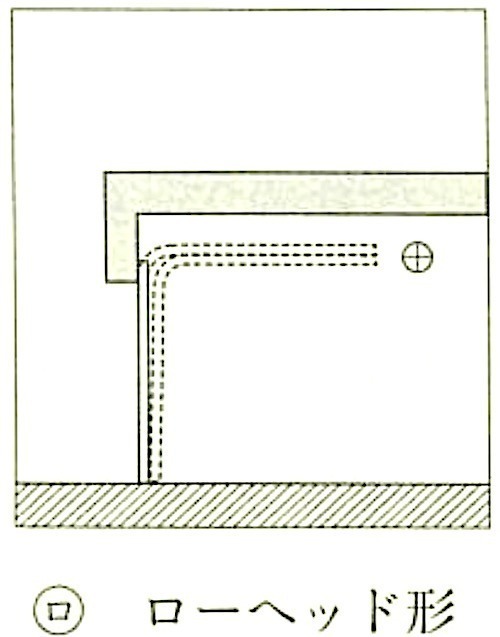

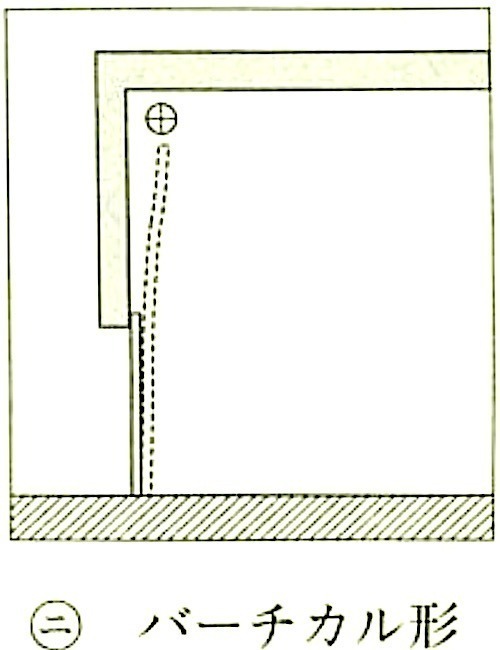

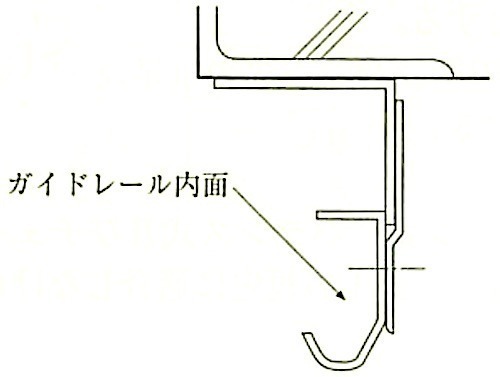

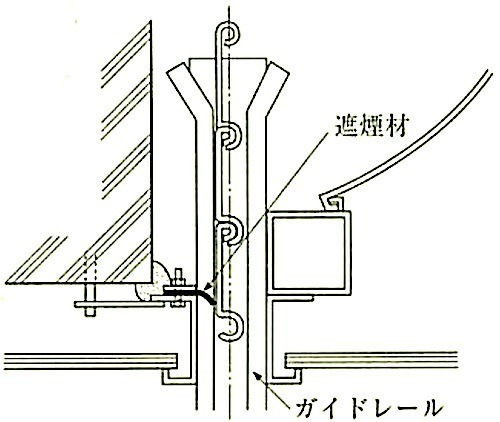

(d) 防煙シャッターのまぐさには、一般にシャッターが閉じた時、漏煙を抑制する遮煙装置を付ける。その例を図16.11.1に示す。

図16.11.1 まぐさ部の遮煙装置の例

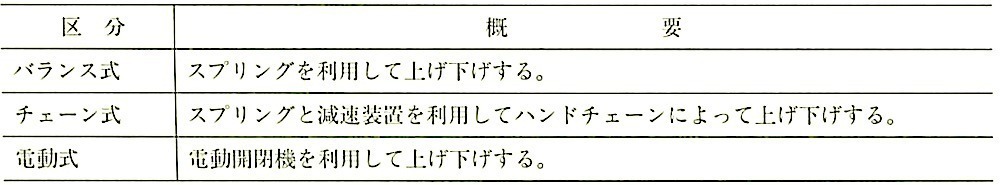

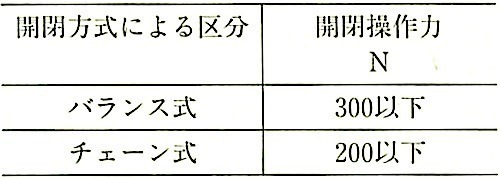

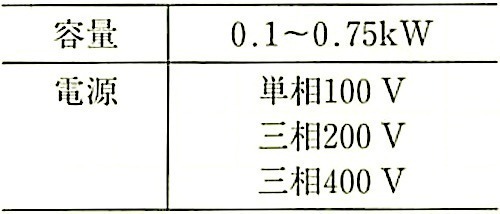

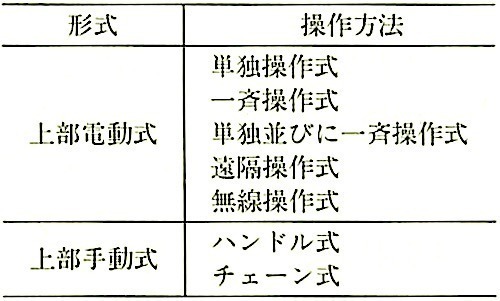

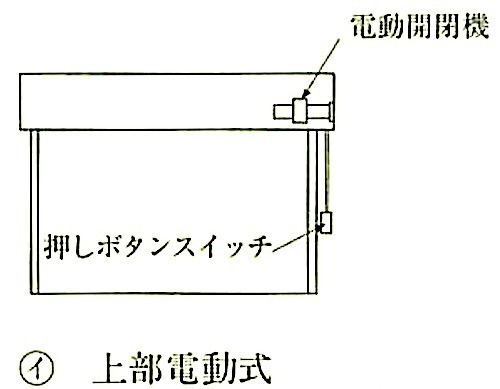

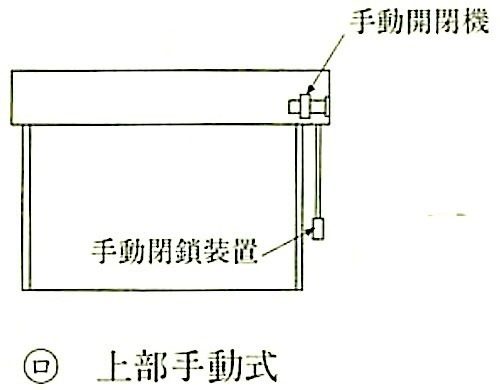

(e) 開閉操作方法を大別すれば、表16.11.1及び図16.11.2のようになる。

上部電動式の手動時の操作は、鎖による巻上げ(クラッチ付き)又はハンドルによる巻上げがある。クラッチ付きとは、鎖をプーリーからはずさずに、電動作動させても鎖が巻き込まない装置である。

表16.11.1 重量シャッターの開閉操作方法の種類

図16.11.2 開閉操作方式

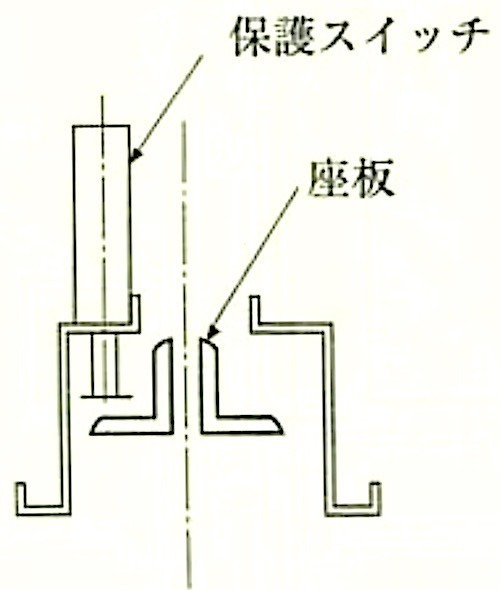

(f) リミットスイッチ、保護スイッチ

(1) リミットスイッチとは、シャッターが全開した場合又は全閉した場合に作動し、シャッターを停止させるスイッチである。

(2) 保護スイッチとは、リミットスイッチが故障した場合に作動し、シャッターを停止させるスイッチである。

なお、まぐさに取り付ける場合や二重リミットスイッチにする場合がある。まぐさに取り付けた例を図16.11.3に示す。

図16.11.3 まぐさに取り付けた保護スイッチの例

(g) スラットの不測の事故による急激な落下を防止する装置には、二重チェーン、急降下制動装置、急降下停止装置等がある。

なお、二重チェーンとは複列チェーン方式のことをいう。

(h) 障害物感知装置

(1) 人がシャッターに挟まれた場合、重大な障害を受けないようにする装置である。シャッターの降下時に、シャッターのほぼ開閉ライン内に障害となるものがあると、これを感知してシャッターを停止又は一旦停止後直ちに反転上昇させる装置で、大別して次の2種類がある。

(i) 接触型

座板等に感知部を設け、障害物に直接接触して停止又は停止後直ちに反転上昇するもの。

(ii) 非接触型

蹄害物にシャッターが接触しないで障害物を感知して停止するもの(光電センサー等)。

(2) 「標仕」では、電動式で日常使用される管理用シャッター及び一斉操作や遠隔操作等見えない場所から操作するシャッターには障害物感知装置を設けることとしている。

(i) 危害防止装置

(1) 煙感知器の非火災報により降下した防火シャッターに人が挟まれる事故が発生したために追加された機構で、建築基準法施行令第112条第14項第一号の改正により、平成17年12月1日から防火設備に設置が義務付けられた。「防火区画に用いる防火設備等の構造方法を定める件」(昭和48年12月28日 建設省告示第2563号、最終改正 平成17年12月1日 同土交通省告示第1392号)に基準が定められている(16.1.3 (d)参照)。これらにより、従米の二段降下方式は不適合となった。また、手動閉鎖装置により降下させた場合にも、危害防止装置が作動する構造とされた。

「標仕」16.11.2(d)(4)では、危害防止機構の条件として、(i)、かつ、(ii)とされているが、(ii)は法的根拠を明記したもので、現在は法に適合した装置は、(i) の障害物感知装置のみとなっている。

(2) 障害物感知装置(自動閉鎖形)

接触形の障害物感知装置で危害防止を図る方式。障害物が取り除かれたのちにシャッターが再降下して完全に閉鎖し、防火又は防煙シャッターの機能が果たされる。

(j) スラットの形状

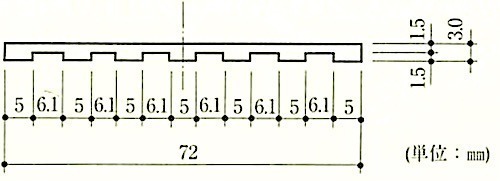

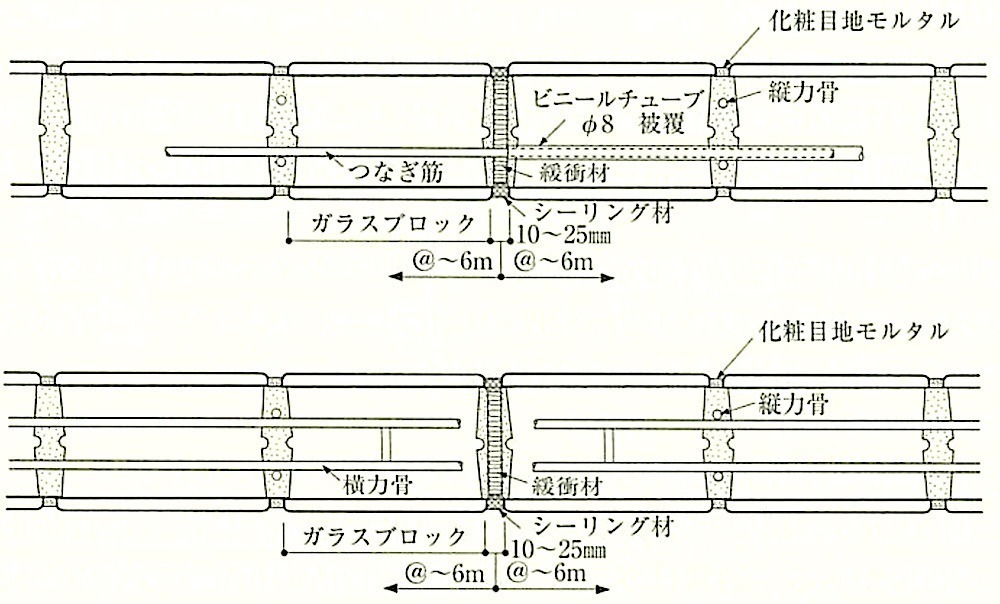

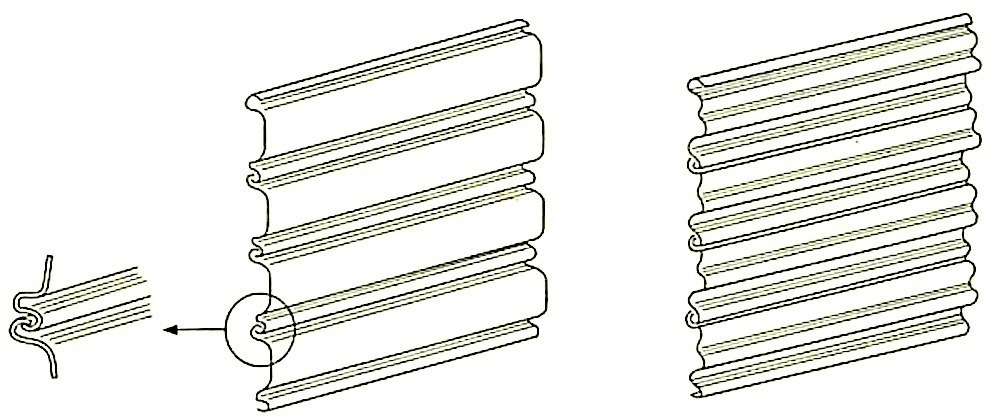

(1) インターロッキング形のスラットを図16.11.4に示す。

図16.11.4 インターロッキング形スラット

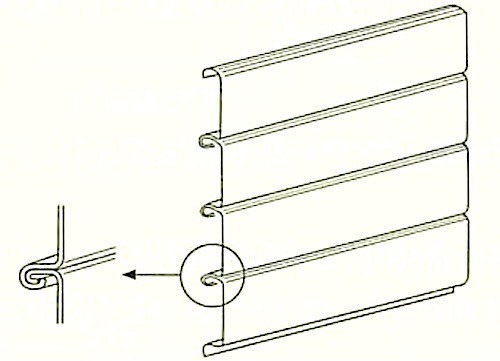

(2) オーバーラッピング形(防煙シャッター)のスラットを図16.11.5に示す。

図16.11.5 オーバーラッピング形スラット

(k) 耐風圧性を高めるスラットのはずれ止め機構の例を図16.11.6に示す。製造所は、要求される耐風圧性能によりはずれ止め機構の例を設けている。一般に、耐風フックの数や強度により耐風圧性能を高めている。

図16.11.6 はずれ止め機構の例

(l) 重量シャッターについては、「標仕」で要求する品質を満たすものとして、(-社)公共建築協会の「建築材料・設備機材等品質性能評価事業」(1.4.4(e)参照)で評価した製品があるので参考にするとよい。

16.11.3 材 料

(a) 重量シャッターに使用する鋼板は、JIS G 3302(溶融亜鉛めっき鋼板及び鋼帯)又はJIS G 3312(塗装溶融亜鉛めっき鋼板及び鋼帯)に基づき、鋼板の種類及びめっきの付着量は特記によるとされている。ただし、めっきの付着量は、特記がない場合、Z12又はF12を満足するものとされている。

一般的には、鋼板はJIS G 3302が使用されている。

(b) 主にまぐさ部の遮煙装置に使用する「遮煙材」は、JIS A 4705に示されており、スチール、クロロプレンゴム、ガラスクロス等がある。

16.11.4 形状及び仕上げ

(a) 「標仕」表16.11.2における「実厚表示」は特定防火設備(旧甲種防火戸)を想定しており、設計図書により防火シャッターを指定された場合、スラット等の鋼板の厚さは、平成12年建設省告示第1369号第1第四号により1.5mm以上としなければならない。

一般に製作所では、表示厚さ1.6mmで厚さの許容差の範囲を含めた実厚内で1.5 mm以上となる鋼板を使用している。

なお、防火性能を要しないステンレスのカバー等は、「標仕」表16.11.2の厚さを表示厚さとしてよい。

(b) 外部に取り付ける場合は、耐風圧性の強度計算によりスラットの厚さが1.6mmを超えるものを使用しなければならない場合もある。

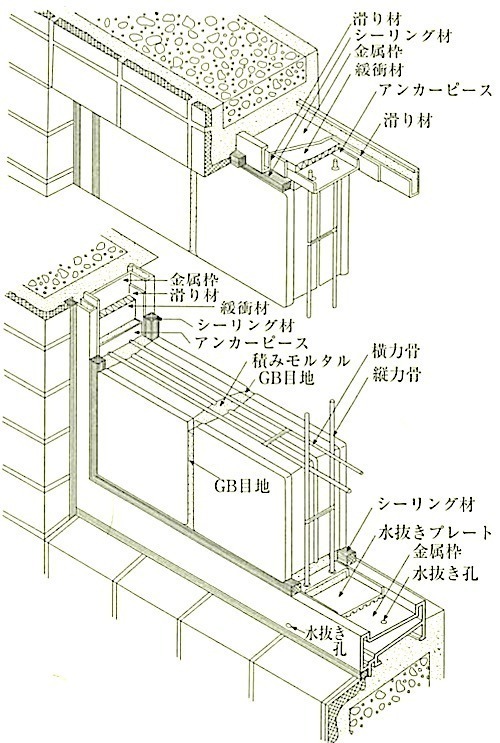

16.11.5 工 法

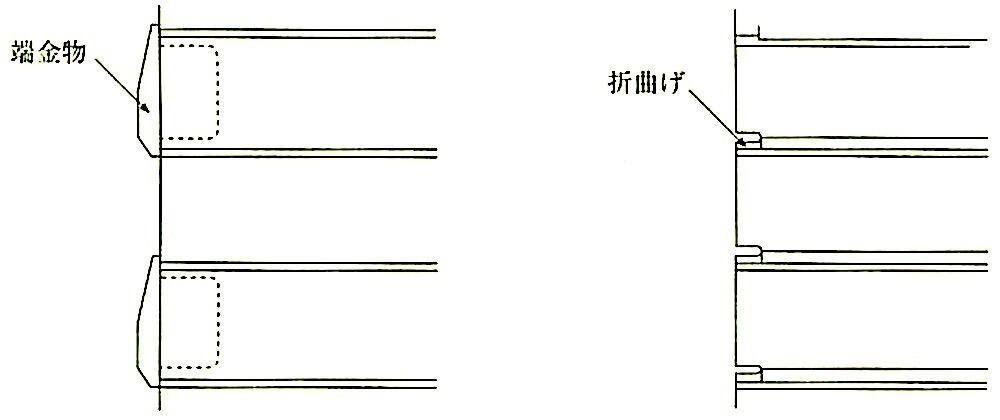

(a) スラット相互のずれ止めは、スラット端部を折曲げ加工するか又は端金物を付ける。その例を図16.11.7に示す。

図16.11.7 スラット相互のずれ止めの例(JIS A 4705 : 2003)

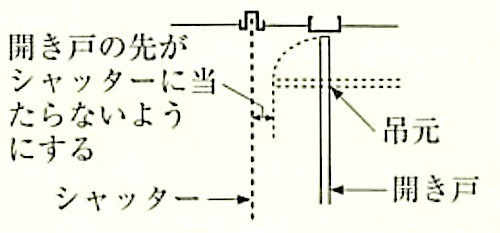

(b) シャッターの室内側に近接して開き戸を設ける場合は、図16.11.8のような取合いに注意が必要である。

図16.11.8 シャッターと室内側の開き戸との関係

(c) JIS A 4705(重量シャッター構成部材)の抜粋を次に示す。

JIS A 4705 : 2003

1.適用範囲

この規格は、建築物及び工作物に使用するスラットの板厚が1.2mm以上でスラットに貫通部のない、内のり幅8.0m以下、内のり高さ4.0m以下の重量シャッター構成部材(1)(以下、(構成部材という。)について規定する。ただし、横引き又は水平引きのものには適用しない。

注(1) まだ組み立てていない状態のもの。なお、組み立てた重量シャッターを以下、シャッターという。

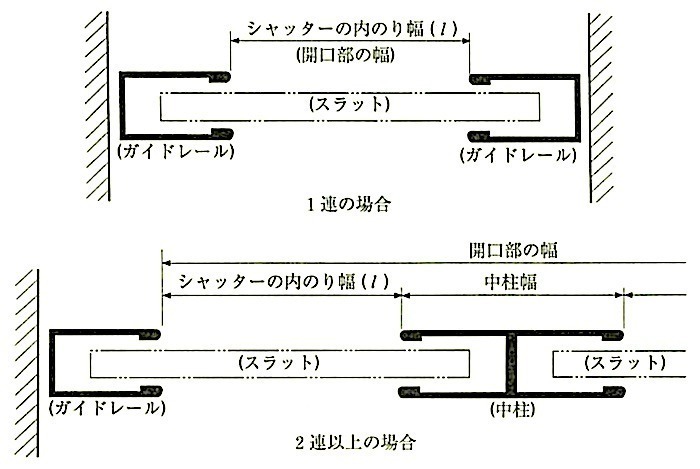

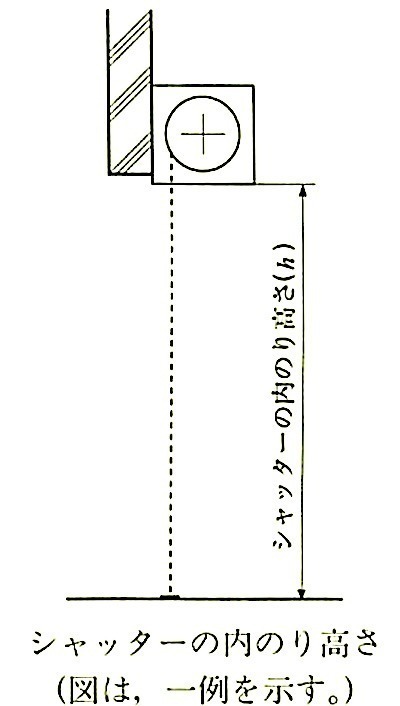

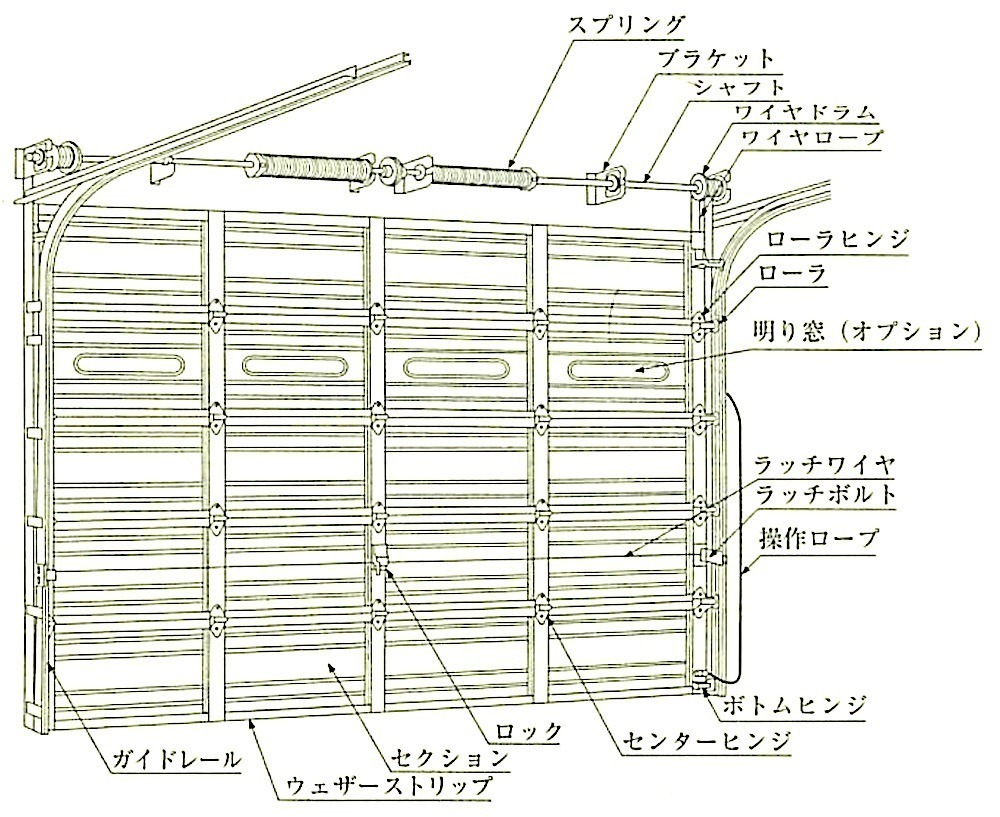

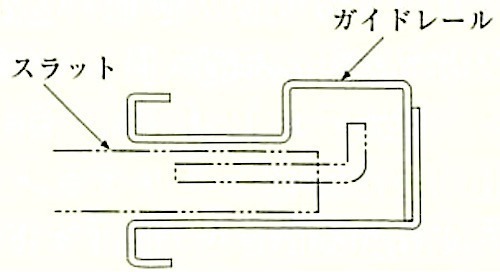

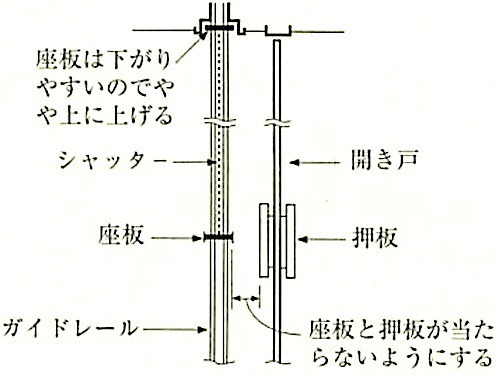

3. 構成部材の名称

構成部材の名称は、次による(付図4参照)。

付図4 構成部材の名称(一例)

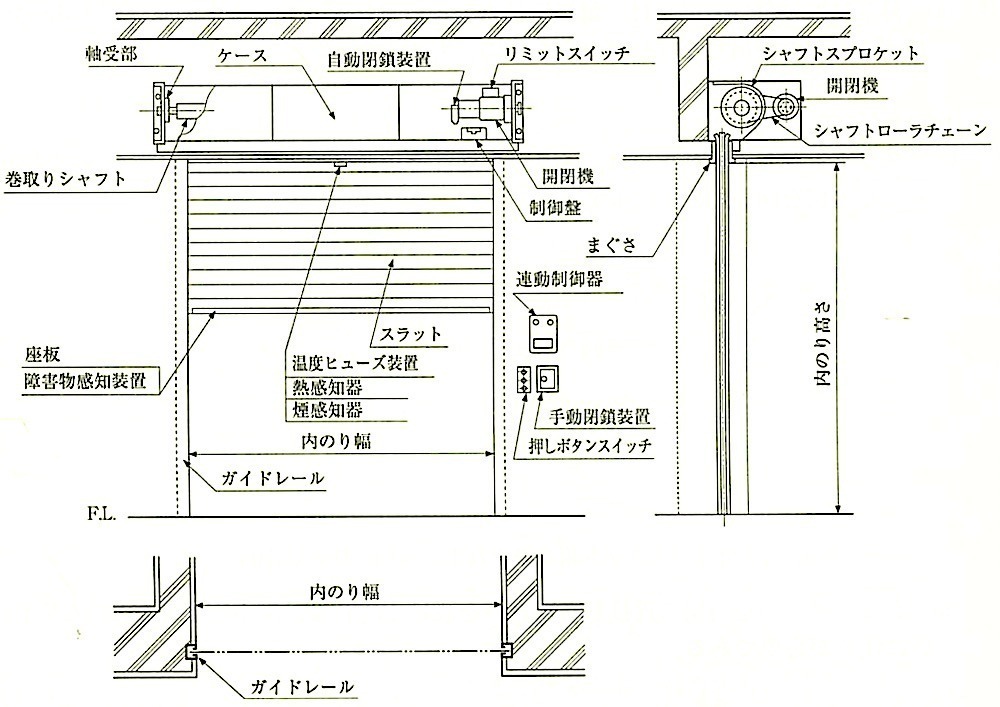

4. 種 類

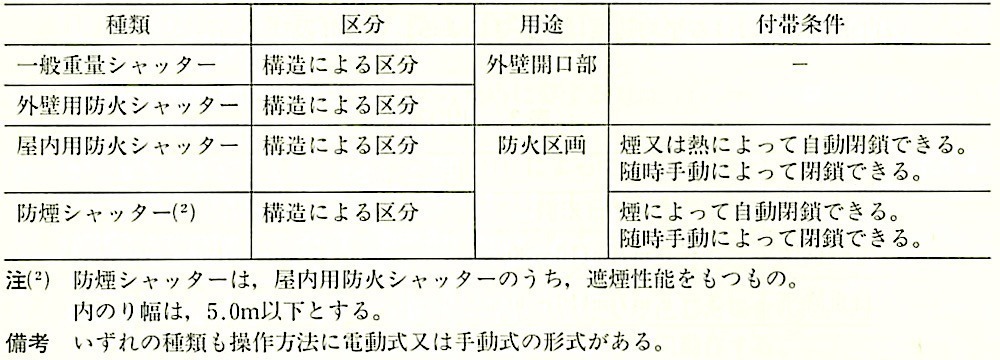

4.1 シャッターの種類

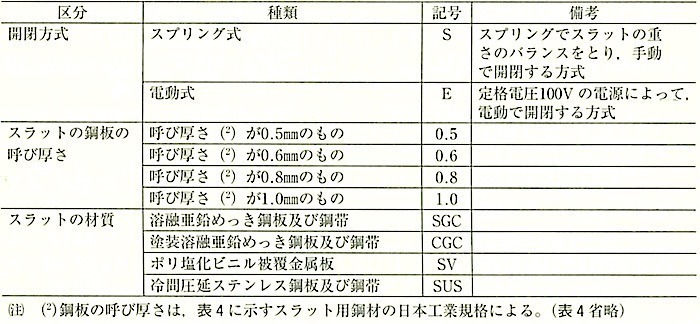

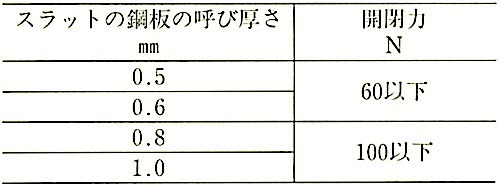

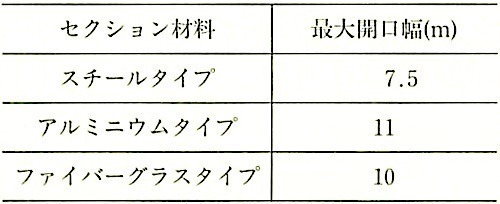

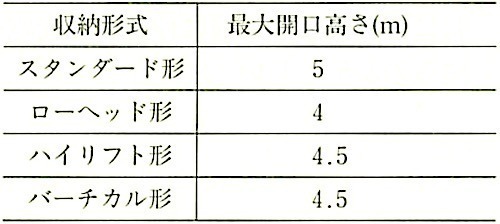

シャッターの種類は、表1による。

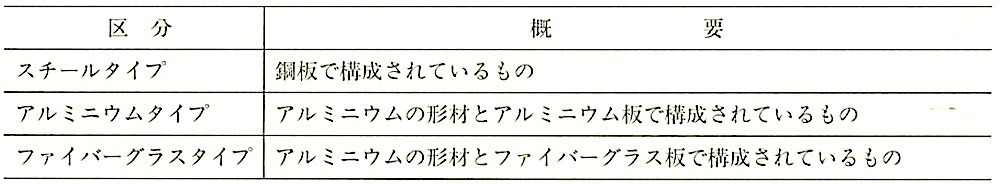

表1 シャッターの種類

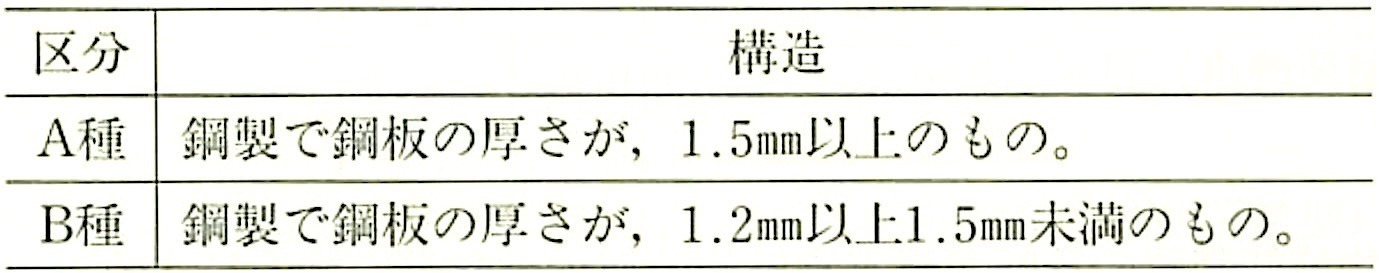

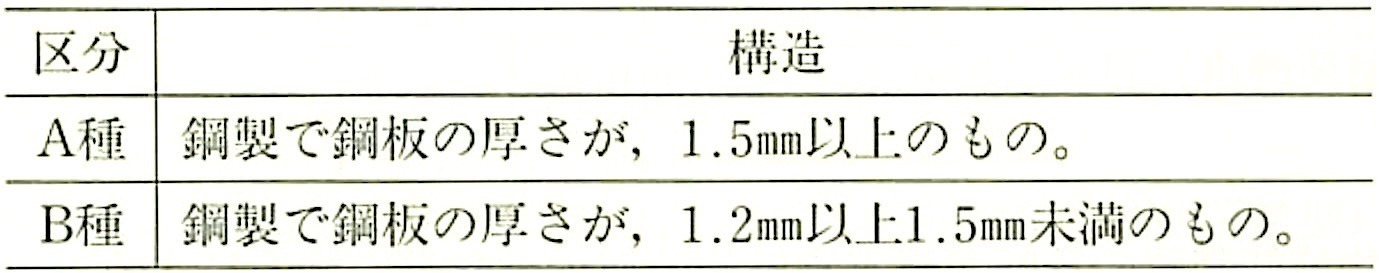

4.2 構造による区分

構造による区分は、表2による。

表2 構造による区分

5. 品質及び機能

5.1 外 観

外観は、次による。

a) シャッターの外観は、使用上有害な曲がり又はさびなどの欠点があってはならない。

b) 防火シャッター及び防煙シャッターは、防火上有害な穴及びすき間があってはならない。

c) 防火シャッター及び防煙シャッターで座板にアルミニウムを使用する場合には、鋼板で覆う。

5.2 スラット曲げ強さ

外壁開口部に設置する重量シャッターのスラットは、次の規定に適合しなければならない。

なお、外壁開口部に設置する重量シャッターの耐風圧強度は、受渡当事者間の協議による。

a) 11.3に規定する試験を行い、レールからの脱落があってはならない。また、残留わたみ量は、スラット長さの1/200以下で、かつ使用上有害な変形が残ってはならない。 (11.3省略)

b) 載荷荷重は500N/m2以上とする。

5.3 巻取りシャフト

巻取りシャフトは、シャッターカーテンの荷重に耐える強度をもち、スラットを円滑に巻き取るものでなければならない。

5.4 軸受部

軸受部は、巻取りシャフト、シャッターカーテンの荷重に十分耐え、かつ、円滑な回転を保持するものでなければならない。

5.5 手動閉鎖装置

防火シャッター及び防煙シャッターに使用する手動閉鎖装置は、11.4h)によって試験を行い、シャッターが任意の位置で停止し、更に、確実に全閉できなければならない。(11.4h)省略)

5.6 連動閉鎖機構

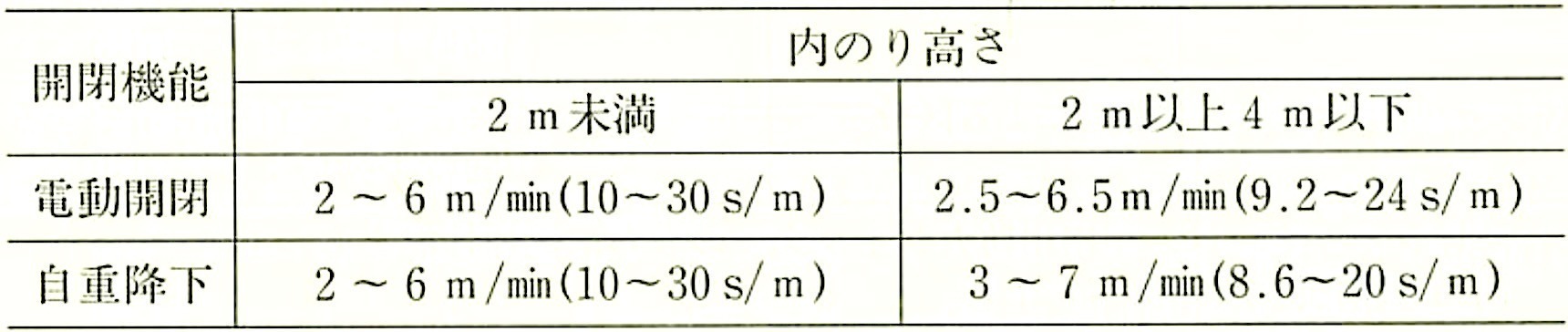

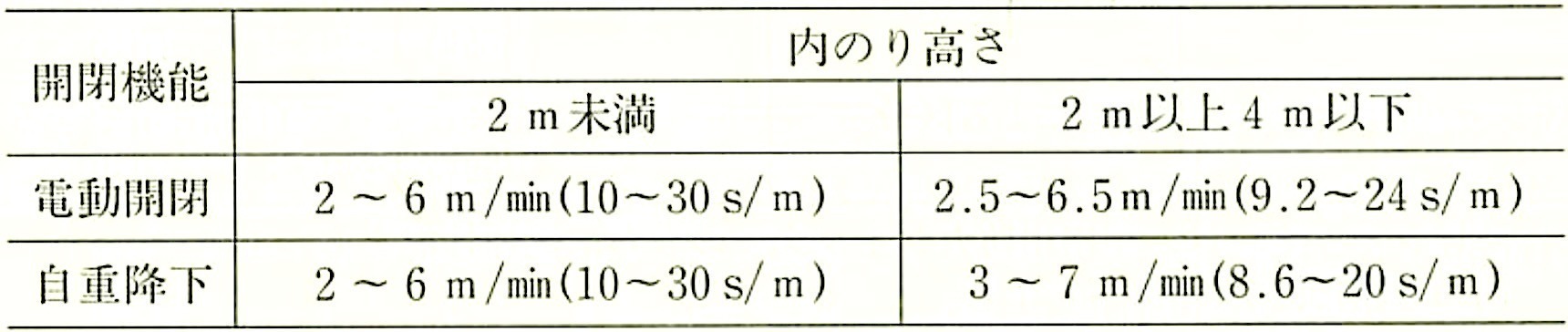

防火シャッター及び防煙シャッターに使用する連動閉鎖機構は、11.4のi)、 j)によって試験を行い、シャッターが確実に全閉しなければならない。その自重降下における平均速度は、表3による。(11.4i及びj)省略)

表3 平均速度

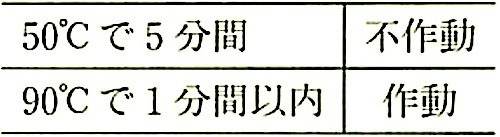

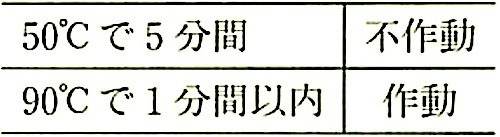

5.7 温度ヒューズ装置

防火シャッターに使用する温度ヒューズ装置は、表4による。

表4 温度ヒューズ

5.8 障害物感知装置の種類

障害物感知装置の種類は、表5による。

表5 障害物感知装置の種類

5.9 シャッターの性能

5.9.1 遮炎性能

防火シャッター及び防煙シャッターは、1時間又は20分の遮炎性能をもつものとする。

5.9.2 遮煙性能

防煙シャッターは、11.1によって試験を行い、圧力差19.6Paのときの通気量が0.2m3/min・m2以下でなければならない。(11.1省略)

5.9.3 電動式シャッターの開閉機能

電動式シャッターの開閉機能は、11.4a)によって試験を行い、次の規定に適合しなければならない。(11.4a)省略)

a) シャッターの開閉は、円滑に作動する。

b) シャッターの開閉時の平均速度は、表3による。

c) シャッターの開閉の際、上限及び下限において自動的に停止する。

d) シャッターは、降下中に任意の位置で確実に停止できる。

e) 障害物感知装置付きのシャッターは、押しボタンスイッチなどの信号による降下中には、障害物感知装置が作動した際に、自動的に停止するか、又はいったん停止した後に反転上昇して停止する。

f) 障害物感知装置が障害物を感知するために要する力は、11.4e)によって試験を行い200N以下である。(11.4e)省略)

g) 障害物感知装置付きシャッターは11.4f)によって試験を行い、荷重計に伝わる荷重が 1.4kN以下である。ただし、衝撃荷重は除く。(11. 4f)省略)

h) 障害物感知装置(一般型)が作動した状態のままで停止した場合には、押しボタンスイッチなどによる再降下の信号を受けてもシャッターは降下してはならない。

i) 障害物感知装置(一般型)が作動したままの状態で停止した場合には、押しボタンスイッチなどによる開信号を受けたとき、シャッターは開動作する。

j) 障害物感知装置(一般型)が作動し、シャッターがいったん停止した後に反転上昇して停止した場合には、押しボタンスイッチなどによる再降下の信号を受けて閉動作したとき、障害物感知装置(一般型)は作動する。

k) 煙又は熱感知器連動機構による降下中には、障害物感知装置(一般型)が作動しても、シャッターは停止しない。

l) 煙又は熱感知器連動機構による降下中には、障害物感知装置(自動閉鎖型)が作動した際に、シャッターは自動的に停止する。

m) 煙又は熱感知器連動機構による降下中に障害物感知装置(自動閉鎖型)が作動し、自動的に停止した後、障害物除去後再降下する。

5.9.4 手動式シャッターの開閉機能

手動式シャッターの開閉機能は、11.4g)によって試験を行い、次の規定に適合しなければならない。(11.4g)省略)

a) シャッターの開閉は、円滑に作動する。

b) 開閉機のハンドル回転に要する力は80N以下、鎖などによる引き下げに要する力は 150N以下である。

c) シャッター自重降下時の平均速度は、表3による。

d) シャッターは、降下中に任意の位置で確実に停止できる。

e) 煙又は熱感知器連動機構による降下中には、障害物感知装置(自動閉鎖型)が作動した際に、シャッターは自動的に停止する。

f) 煙又は熱感知器連動機構による降下中に障害物感知装置(自動閉鎖型)が作動し、自動的に停止した後、障害物除去後再降下する。

6. 構 造

6.1 スラット

スラットのつづり方はインターロッキング形又はオーバーラッピング形とする(付図5参照)。(図16.11.4及び5参照)

スラット相互のずれ止めは、スラット端部を折り曲げ加工するか、又は端金物を付ける(付図6参照)。(図16.11.7参照)

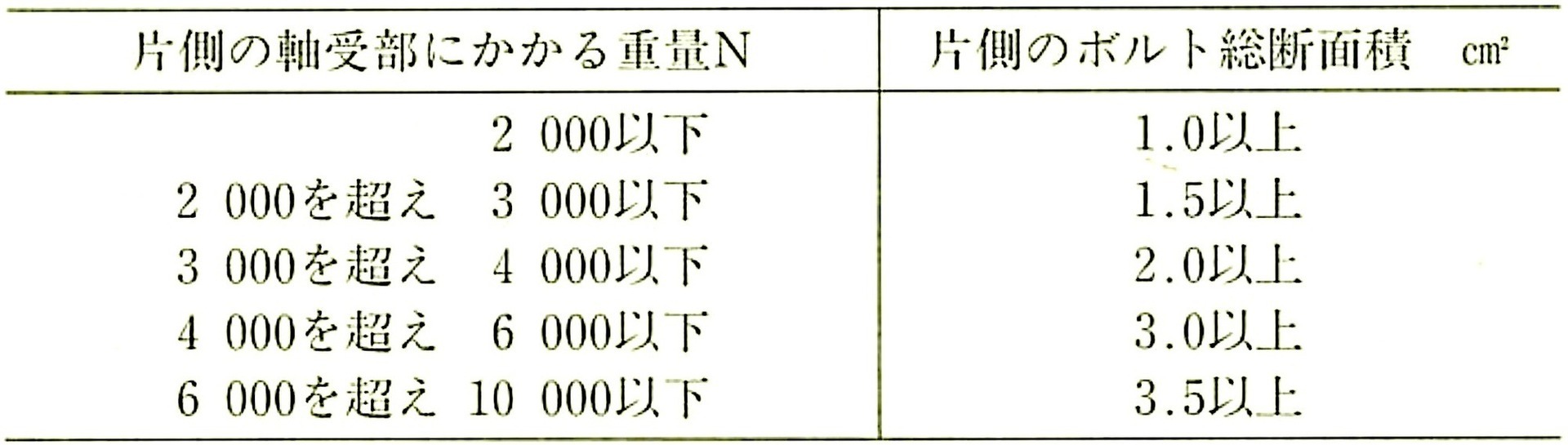

6.2 軸受部

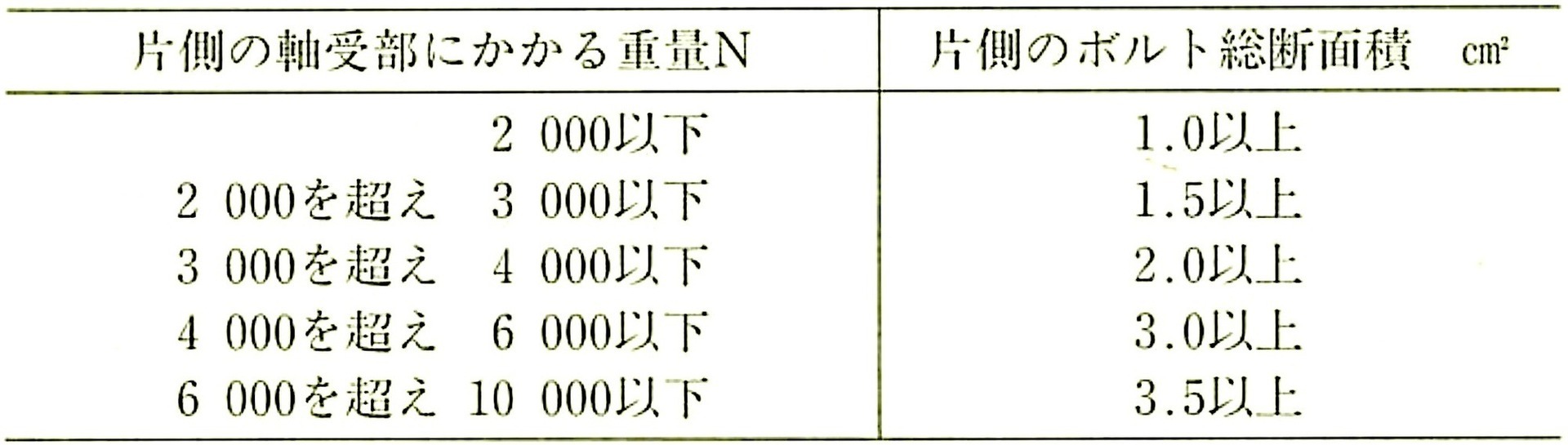

軸受部のアンカーボルトの断面積は、表6による。

表6 断面積

6.3 ガイドレール及びまぐさ

ガイドレール及びまぐさは、次による。

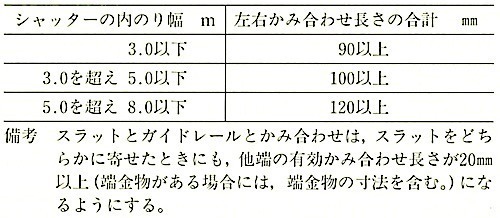

a) ガイドレールとスラットのかみ合わせ長さは、表7による。

表7 かみ合わせ長さ

b) 防煙シャッターのまぐさの遮煙機構は、シャッターが閉鎖したとき、漏煙を抑制する構造で、その材料は不燃材料、準不燃材料、又は難燃材料とする。

c) ガイドレール及びまぐさのアンカーボルト、又は棒銅の収付けは現場施工とし、その固定ピッチは600mm以下とする。

d) ガイドレールのアンカーボルト又は棒鋼の断面積は、0.63cm2以上とする。ただし、一般重量シャッター又は構造区分におけるB種では、0.5cm2以上とする。

6.4 ケース

防火シャッター及ぴ防煙シャッターに使用するケースは、スラットの巻き込み口及び建物の耐火構造のはり、壁、又は床などに防火上有効に覆われる部分を除いてその全周を鋼板で囲むものとする。

JIS A 4705 : 2003

1.適用範囲

この規格は、建築物及び工作物に使用するスラットの板厚が1.2mm以上でスラットに貫通部のない、内のり幅8.0m以下、内のり高さ4.0m以下の重量シャッター構成部材(1)(以下、(構成部材という。)について規定する。ただし、横引き又は水平引きのものには適用しない。

注(1) まだ組み立てていない状態のもの。なお、組み立てた重量シャッターを以下、シャッターという。

3. 構成部材の名称

構成部材の名称は、次による(付図4参照)。

付図4 構成部材の名称(一例)

4. 種 類

4.1 シャッターの種類

シャッターの種類は、表1による。

表1 シャッターの種類

4.2 構造による区分

構造による区分は、表2による。

表2 構造による区分

5. 品質及び機能

5.1 外 観

外観は、次による。

a) シャッターの外観は、使用上有害な曲がり又はさびなどの欠点があってはならない。

b) 防火シャッター及び防煙シャッターは、防火上有害な穴及びすき間があってはならない。

c) 防火シャッター及び防煙シャッターで座板にアルミニウムを使用する場合には、鋼板で覆う。

5.2 スラット曲げ強さ

外壁開口部に設置する重量シャッターのスラットは、次の規定に適合しなければならない。

なお、外壁開口部に設置する重量シャッターの耐風圧強度は、受渡当事者間の協議による。

a) 11.3に規定する試験を行い、レールからの脱落があってはならない。また、残留わたみ量は、スラット長さの1/200以下で、かつ使用上有害な変形が残ってはならない。 (11.3省略)

b) 載荷荷重は500N/m2以上とする。

5.3 巻取りシャフト

巻取りシャフトは、シャッターカーテンの荷重に耐える強度をもち、スラットを円滑に巻き取るものでなければならない。

5.4 軸受部

軸受部は、巻取りシャフト、シャッターカーテンの荷重に十分耐え、かつ、円滑な回転を保持するものでなければならない。

5.5 手動閉鎖装置

防火シャッター及び防煙シャッターに使用する手動閉鎖装置は、11.4h)によって試験を行い、シャッターが任意の位置で停止し、更に、確実に全閉できなければならない。(11.4h)省略)

5.6 連動閉鎖機構

防火シャッター及び防煙シャッターに使用する連動閉鎖機構は、11.4のi)、 j)によって試験を行い、シャッターが確実に全閉しなければならない。その自重降下における平均速度は、表3による。(11.4i及びj)省略)

表3 平均速度

5.7 温度ヒューズ装置

防火シャッターに使用する温度ヒューズ装置は、表4による。

表4 温度ヒューズ

5.8 障害物感知装置の種類

障害物感知装置の種類は、表5による。

表5 障害物感知装置の種類

5.9 シャッターの性能

5.9.1 遮炎性能

防火シャッター及び防煙シャッターは、1時間又は20分の遮炎性能をもつものとする。

5.9.2 遮煙性能

防煙シャッターは、11.1によって試験を行い、圧力差19.6Paのときの通気量が0.2m3/min・m2以下でなければならない。(11.1省略)

5.9.3 電動式シャッターの開閉機能

電動式シャッターの開閉機能は、11.4a)によって試験を行い、次の規定に適合しなければならない。(11.4a)省略)

a) シャッターの開閉は、円滑に作動する。

b) シャッターの開閉時の平均速度は、表3による。

c) シャッターの開閉の際、上限及び下限において自動的に停止する。

d) シャッターは、降下中に任意の位置で確実に停止できる。

e) 障害物感知装置付きのシャッターは、押しボタンスイッチなどの信号による降下中には、障害物感知装置が作動した際に、自動的に停止するか、又はいったん停止した後に反転上昇して停止する。

f) 障害物感知装置が障害物を感知するために要する力は、11.4e)によって試験を行い200N以下である。(11.4e)省略)

g) 障害物感知装置付きシャッターは11.4f)によって試験を行い、荷重計に伝わる荷重が 1.4kN以下である。ただし、衝撃荷重は除く。(11. 4f)省略)

h) 障害物感知装置(一般型)が作動した状態のままで停止した場合には、押しボタンスイッチなどによる再降下の信号を受けてもシャッターは降下してはならない。

i) 障害物感知装置(一般型)が作動したままの状態で停止した場合には、押しボタンスイッチなどによる開信号を受けたとき、シャッターは開動作する。

j) 障害物感知装置(一般型)が作動し、シャッターがいったん停止した後に反転上昇して停止した場合には、押しボタンスイッチなどによる再降下の信号を受けて閉動作したとき、障害物感知装置(一般型)は作動する。

k) 煙又は熱感知器連動機構による降下中には、障害物感知装置(一般型)が作動しても、シャッターは停止しない。

l) 煙又は熱感知器連動機構による降下中には、障害物感知装置(自動閉鎖型)が作動した際に、シャッターは自動的に停止する。

m) 煙又は熱感知器連動機構による降下中に障害物感知装置(自動閉鎖型)が作動し、自動的に停止した後、障害物除去後再降下する。

5.9.4 手動式シャッターの開閉機能

手動式シャッターの開閉機能は、11.4g)によって試験を行い、次の規定に適合しなければならない。(11.4g)省略)

a) シャッターの開閉は、円滑に作動する。

b) 開閉機のハンドル回転に要する力は80N以下、鎖などによる引き下げに要する力は 150N以下である。

c) シャッター自重降下時の平均速度は、表3による。

d) シャッターは、降下中に任意の位置で確実に停止できる。

e) 煙又は熱感知器連動機構による降下中には、障害物感知装置(自動閉鎖型)が作動した際に、シャッターは自動的に停止する。

f) 煙又は熱感知器連動機構による降下中に障害物感知装置(自動閉鎖型)が作動し、自動的に停止した後、障害物除去後再降下する。

6. 構 造

6.1 スラット

スラットのつづり方はインターロッキング形又はオーバーラッピング形とする(付図5参照)。(図16.11.4及び5参照)

スラット相互のずれ止めは、スラット端部を折り曲げ加工するか、又は端金物を付ける(付図6参照)。(図16.11.7参照)

6.2 軸受部

軸受部のアンカーボルトの断面積は、表6による。

表6 断面積

6.3 ガイドレール及びまぐさ

ガイドレール及びまぐさは、次による。

a) ガイドレールとスラットのかみ合わせ長さは、表7による。

表7 かみ合わせ長さ

b) 防煙シャッターのまぐさの遮煙機構は、シャッターが閉鎖したとき、漏煙を抑制する構造で、その材料は不燃材料、準不燃材料、又は難燃材料とする。

c) ガイドレール及びまぐさのアンカーボルト、又は棒銅の収付けは現場施工とし、その固定ピッチは600mm以下とする。

d) ガイドレールのアンカーボルト又は棒鋼の断面積は、0.63cm2以上とする。ただし、一般重量シャッター又は構造区分におけるB種では、0.5cm2以上とする。

6.4 ケース

防火シャッター及ぴ防煙シャッターに使用するケースは、スラットの巻き込み口及び建物の耐火構造のはり、壁、又は床などに防火上有効に覆われる部分を除いてその全周を鋼板で囲むものとする。

JIS A 4705 : 2003