第6章 コンクリート工事

9 節 試 験

6.9.1 適用範囲

構造材料として用いるコンクリートは、フレッシュ時及び硬化後の性質が設計時に用いた値を満足していることを確認することが必要であり、「標仕」9節[試験]は、そのために実施する試験の方法とその後の処置について記されている。

なお、平成22年版の「標仕」では削除されていた「軽易なコンクリート工事の場合は、監督職員の承諾を受けて、試験を省略することができる」との緩和処置は、平成25年版の「標仕」で再び取り入れられた。「軽易なコンクリート工事」とは、「コンクリートの用途が特に重要でない場合」や「使用するコンクリートの量が少ないなどの工事」で対象となる工事の規模・内容を含め、受注者等と協議を行い、適切な場合には、該当する試験を省略してもよい。

また、平成22年版までの「標仕」ではコンクリートに使用する材料の試験に関する規定を設けていたが、「標仕」6.2.1に規定される Ⅰ類コンクリートの場合は、使用する材料の試験を行う時期や頻度、項目が、I類コンクリートの製造区分に記される JIS Q1011(適合性評価ー 日本工業規格への適合性の認証一分野別認証指針(レディーミクストコンクリート))で規定されているので削除された。ただし、Ⅱ類コンクリートの場合は、Ⅰ類と同じ品質管理が行われているとは限らないため、「標仕」5節[普通コンクリートの品質管理]の 6.5.l (a)(6)でⅡ類の品質管理が規定されている。

6.9.2 フレッシュコンクリートの試験

(a) フレッシュコンクリートの試験結果は、採取する試科によって異なる場合があるため「標仕」では試料の採取を製造工場ごとに行うこととし、その場所と採取の方法を定めている。

(1)フレッシュコンクリートの性状は、工場で製造されたのち現場へ運搬され、現場内で場内運搬される間に種々変化することがあるため、試験に用いる試料の採取場所としては型枠に打ち込まれる直前が望ましい。しかし、型枠に打ち込む場所で採取する場合には、作業上危険が伴ったり、試験場所まで試料を運搬する手間が生じなるど、作業が繁雑になる。平成22年版の「標仕」からは、JASS 5の品質管理方法と整合させ、軽量コンクリートであっても Ⅰ類コンクリートの場合は荷卸し地点で試料を採取することとなっている。ただし、荷卸しから打込み直前までの間で品質が著しく変動するような場合には、品質を代表すると考えられる箇所、段階で採取する必要がある。

(2)試料の採取方法は、平成22年版「標仕」では「JIS A5308(レディーミクストコンクリート)による」とし、JIS A 1115(フレッシュコンクリートの試料採取方法)附属書1(参考)[分取試料の採取方法]を間接的に参照していたが、平成25年版「標仕」では直接JIS A1115を試料の採取方法として改めた。

JIS A 5308及び JIS A1115の抜粋を次に示す。

JIS A 5308:2011

9. 試験方法

9.1 試科採取方法

試科採取方法は、JIS A 1115(フレッシュコンクリートの試料採取方法)による。

JIS A 1115:2005

3.試 料

採取した分取試料を集めて、一様になるまでショベル、スコップ又はこてで練り混ぜたものを試料とする。試料は、練り混ぜた後、直ちに試験に供する。

4.試料の量

試料の量は、20L以上とし、かつ、試験に必要な量より 5L以上多くしなければならない。ただし、分取試料をそのまま試料とする場合には、20Lより少なくてもよい。

5.分取試料の採取方法

分取試料は、試験しようとするコンクリートを代表するように 3か所以上から採取する。分取試科の採取方法は、附属書1(参考)による。

附属書 1 (参考)分取試料の採取方法

2.トラックアジテータから分取試料を採取する場合

排出されるコンクリートから、定間隔に 3回以上採取する。ただし、排出の初めと終わりの部分から採取してはならない。

なお、トラックアジテータで30秒間高速かくはんした後、最初に排出されるコンクリート 50~100Lを除いて採取することができる。

分取試料は、コンクリート流の全横断面から採取する。この場合コンクリートの排出の速度は、トラックアジテータの回転速度を変えることによって調節しなければならない。

注(3)採取する前に、材料が分離していないことを確認する。

3.コンクリートボンプから採取する場合

配管筒先から出るトラックアジテータ 1台分又は 1バッチと判断されるコンクリート流の全横断面から定間隔に 3回以上採取するか、排出されたコンクリートの山の 3か所以上から採取する。

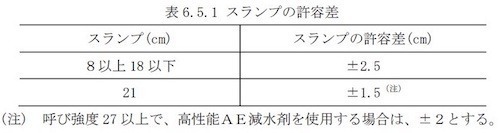

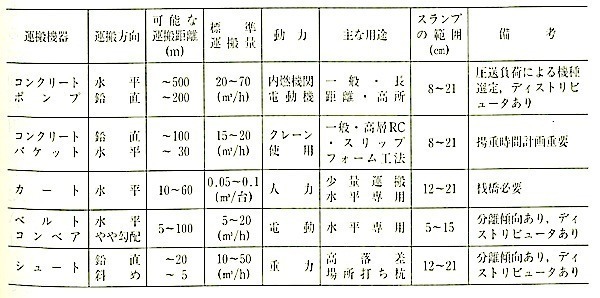

(b)「標仕」では、フレッシュコンクリートの試験項目、試験方法並びに試験時間及び回数を「標仕」表6.9.1に示している。試験項目は、スランプ、空気量、単位容積質量、温度及び塩化物量となっている。単位容積質量は、一般的には軽量コンクリートが対象となるが、普通コンクリートについても必要に応じて行うことになっている。また、打込み時のコンクリートの温度は硬化後の品質に大きな影響を及ぼし、あまり高い場合には長期強度の増進や耐久性に支障を生じ、低い場合には凍結するおそれがある。そのため、「標仕」では、温度測定を打込み時の気温が 25℃を超える場合(平成22年版「標仕」までは「25℃以上」であったが,「標仕」6.6.2(a)と整合させて「25℃を超える」場合となった)、寒中コンクリート工事の場合、その他温度測定が必要な場合に行うとしている。2006年 9月に JIS A 1156(フレッシュコンクリートの温度測定方法)及び附属書(参考)[温度計の取扱い方法] が制定されたので、平成 22年版「標仕」 からは JIS A 1156が温度測定の試験方法として規定されている。

なお、アルコール温度計は、トレーサビリティーの確保が困難、作業中に破損しやすい、試料に温度計を挿入してから読み取るまでの時間がほかの温度計よりも長いなどの問題点があるため、バイメタル温度計やデジタル温度計等を使用することが望ましい。

荷卸し地点で試料を採取し、その場で試験又は供試体を作成する作業は、本来受注者等が実施すべきものであるが、従来はレディーミクストコンクリートの生産者や運搬者によって行われることが多かった。試験結果の公平性や加水等の不正防止等の観点から改善が望まれており、近年、受入れ検査を専門とする第三者機関が増えている。フレッシュコンクリートの試験は多くがJISの試験方法に基づいており、作業手順が比較的簡単で、装置・器具類に特殊なものが少ない反面、作業手順の間違いや装置・器具類の整備不良により試験結果に大きな影響を及ぼす場合があるため、試験作業者は十分な知識と技能を有していることが必要である。関東や関西等大都市園を中心として、性能評価機関によるコンクリートの受入れ試験に従事する作業者の技能認定が行われている。(一財)建材試験センターや(一財)日本建築総合試験所が実施している採取試験技能者認定制度によって平成 25年 5月現在 1,845名の試験技能者が認定され,両財団法入のホームページ等で認定者とその所属先等が公開されているので参考にするとよい。

(1) スランプ試験方法

(ⅰ) スランプの試験方法は、 JIS A 1101(コンクリートのスランプ試験方法)による。

JIS A 1101:2005

3. 試験器具

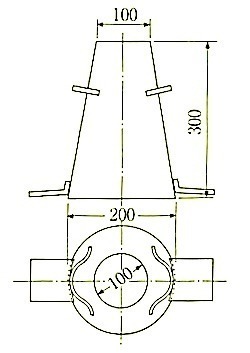

3.1 スランプコーン

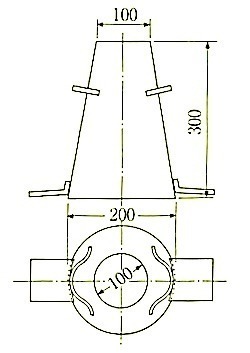

スランプコーンは、図1のように上端内径100mm、下端内径200mm、高さ300mm及び厚さ 5mm以上の金属製(1)とし、適切な位置に押さえと取っ手(2)を付ける。

注(1)セメントペーストに容易に侵されないもので、試験時に変形しないもの。

(2)高さの約2/3の所。

図 1 スランプコーン

3.2 突き棒

突き棒は、直径16mm、長さ 500~600mmの鋼又は金属製丸棒で、その先端を半球状とする。

4.試料

試料は、JIS A 1115 の規定によって採取するか、又は JIS A 1138 の規定によって作る。

5.試験

試験は次による。

a)スランプコーン(3)は、水平に設置した剛で水平性があり平滑な平板(3),(4)上に置いて押さえ、試料はほぼ等しい量の 3層に分けて詰める。その各層は、突き棒でならした後、25回一様に突く。この割合で突いて材料の分離を生じるおそれのあるときは、分離を生じない程度に突き数を減らす。各層を突く際の突き棒の突き入れ深さは、その前層にほぼ達する程度とする。

注(3)スランプコーンの内面と平板の上面は、あらかじめ湿布などでふいておく。

(4)平板の水平の確認は、水準器を用いて行うのが望ましい。

b) スランプコーンに詰めたコンクリートの上面をスランプコーンの上端に合わせてならした後、直ちにスランプコーンを静かに鉛直に引き上げ(5)、コンクリートの中央部において下がりを 0.5 cm単位で測定し、これをスランプとする。

なお、コンクリートがスランプコーンの中心軸に対して偏ったり、くずれたりして、形が不均衡になった場合は、別の試料によって再試験する。

注(5)スランプコーンを引き上げる時間は、高さ30cmで 2~3秒とする。

c)スランプコーンにコンクリートを詰め始めてからスランプコーンの引き上げ終了までの時間は、3分以内とする。

6. 試験の結果

スランプは、0.5cm単位で表示する。

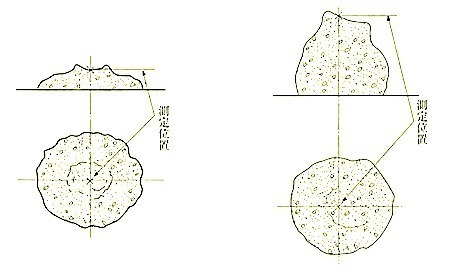

(ⅱ)JISでは、コンクリートの中央部の下がりを測ることになっているが、実際にどこを測定したらよいか分からない場合がある。この場合は、一般的には 図6.9.1に示す位置で測定するとよい。

図6.9.1 スランプの測定位置 (ZKT-201:2007より)

(ⅲ)現在製造されているほぼすべてのコンクリートに化学混和剤が使用されているが、その種類や気温等によってスランプや空気量が大きく経時変化する場合がある。スランプや空気量の変動は、コンクリートのワーカビリティーや硬化後の強度・耐久性・凍結融解抵抗性等に大きな影響を及ぼすため、試験時期及び回数については、平成 19年版までの「標仕」に示される「6.9.3(b)(1)(ⅱ)の試料の採取ごと」に加え、平成 22年版「標仕」からは、「打込み時に品質変化が認められた場合」が追加されている。

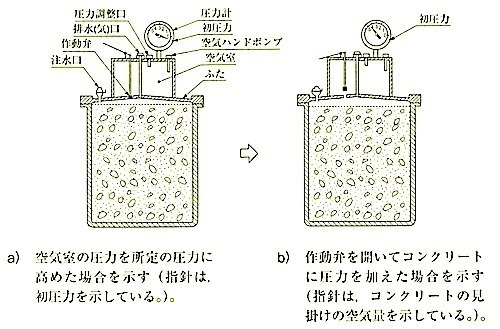

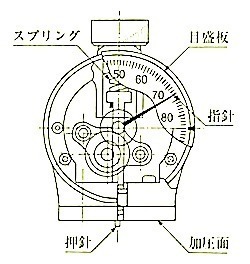

(2) 空気量試験方法

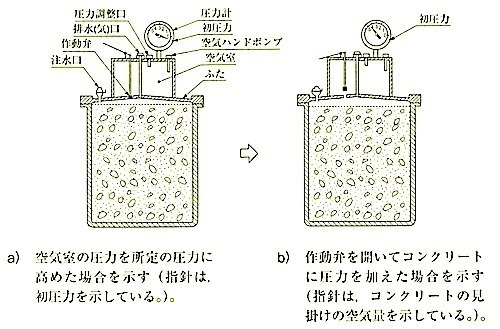

空気量の試験方法には、JIS A 1128(フレッシュコンクリートの空気量の圧力による試験方法ー空気室圧力方法)、JIS A 1118(フレッシュコンクリートの空気量の容積による試験方法(容積方法))及びJIS A 1116(フレッシュコンクリートの単位容積質量試験方法及び空気量の質量による試験方法(質量方法))の 3種類の方法がある。これらの内、最も多く使用されているのは、JIS A 1128である。この試験の実施においては、容器の上面とふたの下面の間の空間を水で満たす方法(注水法)と水を満たさない方法(無注水法)の 2種類の測定方法がある。測定精度としては注水法の方が優れているが、一般的には、測定終了後の試料の廃棄の問題から、多くの建設現場では、無注水法で空気量の試験が行われている。ただし、いずれの方法で実施する場合でも、空気が漏れないよう容器の上面とふたの下面を正しく一致させることが必要である。

JIS A 1128の抜粋を次に示す。

JIS A 1128:2005

3. 器具

3.1 空気量測定器 空気量測定器は.次のとおりとする。

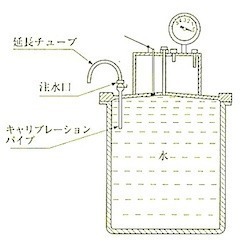

a) 空気量測定器は、図1に示すようにコンクリートとふたとの間の空間に注水して試験するように造られたものとする。

備考 注水しないで試験するように造られたものを用いてもよい。

図 1 空気量測定器

b) 容器は、フランジ付きの円筒状容器で、その材質はセメントペーストに容易に侵されないものとし、水密で十分強固なものとする。また、容器の直径は、高さの 0.75~1.25 倍に等しくし、その容積は注水して試験する場合(注水法)少なくとも 5L とし、注水しないで試験する場合(無注水法)は 7L 程度以上とする。

さらに、容器はフランジ付きでふたと高圧下で密封される構造となっているものとし、内面及びフランジの上面を平滑に機械仕上げしたものとする。

c) ふたは、フランジ付きでその材質は容器と同様にセメントペーストに容易に侵されないものとし、水密で十分強固なもので、注水口及び排水(気)口を備えていなければならない。ふたの下面及びフランジの下面は、平滑に機械仕上げしたものとする。

d) ふたの上部には、容器の約5%の内容量をもつ空気室を取り付ける。

空気室は、圧力調整弁、空気ハンドボンプ、圧力計及び作動弁備えていなければならない。

なお、作動弁はふたと容器とを組み立てた場合に、100 kPaの圧力で空気及び水が漏れず、通常の使用圧力下において空気量の目盛で 0.1%以下の膨張に抑えられる剛性をもつものでなければならない。さらに、空気室内の高圧の空気を容器に噴出し、かつ、空気室に水が浸入しないような構造でなければならない。

e)圧力計は、容量約 100 kPa で 1 kPa 程度の感度のものとする。

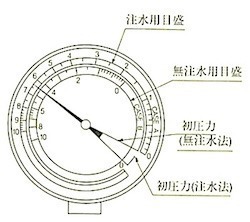

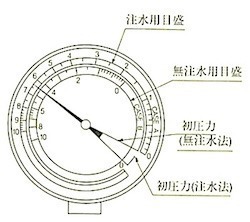

その目盛板の直径は 9cm以上とし、容器中の空気量に相当する圧力の点に空気量の分率%(5.3 参照) を少なくとも8%まで目盛、また初圧力 ( 5.2参照)を明示したものとする。

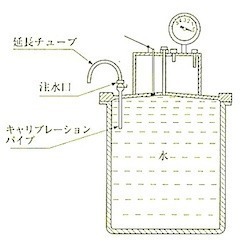

f) キャリブレーションのため、必要な水量を簡単な操作で器外に取り出せるような器具(長さ 50nm のキャリブレーションパイプ、延長チューブ、図2参照)を用意する。

図2 キャリブレーションパイプ

延長チューブを取り付けた一例

図 3 圧力計の目盛板の一例

3.2 振動機

振動機は、JIS A 8610 に規定するものとする。

4 試料

試料は、JIS A 1115 によって採取するか、又はJIS A 1138によって作る。

5. 測定器のキャリブレ ーション

備考 測定器のキャリブレーションは 連続した測定の始めに行う。

5.1 容器のキャリブレーション

a) 容器を水平な場所に置き、容器のフランジに沿ってカップグリースを薄く塗る。

b) 容器の高さの 9割程度まで水を入れ、磨きガラス板を当て、残りの水を足しながらガラス板をフランジに沿って移動し、泡を残さないように水を悩たす。

c) このときの水温 ( t

1 )℃をはかる。

d) 容器からあふれた水が付着している場合は、 水をふき取り、容器とガラス板の質量(m

1)を 1g まではかる。

e) 容器内の水を捨て、容器に付着した水をふき取り容器の質量(m2)を1g まではかる。

f) ガラス板に付着した水をふき取りガラス板の質量(G

1)を 1g まではかる。

g) 容器の容積は、次の式によって算出する。

V

c = (m

1 - (m

2 + G

1))/ρw

ここに、ρw : 水温 ( t

1 ) ℃のときの水の密度

5.2 初圧力の決定

初圧力の決定は、次のとおり行う。

a) 容器に水を満たし、ふたの表裏を通気できるようにしておいて、静かにふた (3) を容器に取り付ける。 ふたを取り付けた後、排水口を開け、ふたの裏側と水面との間の空気が追い出されるまで注水口から注水する。

注 (3) キャリブレーション器具(図2 参照)は、この際にふたに取り付けておく。

備考 無注水法の場合には、あらかじめ満水の質量をはかり(5.1 参照)、容器にふたを取り付けた後に、その質量だけ注水する。

b) すべての弁を閉じ、空気ハンドポンプで空気室の圧力を初圧力よりわずかに大きくする。 約 5秒後に調節弁を徐々に開いて、圧力計の指針を初圧力の目盛に正しく一致させる。

c) 作動弁を十分に開き、 空気室の気圧と容器内の圧力とを平衡させて圧力計を読み、その読みが空気量 0%の目盛と正しく一致するかどうかを調べる。これが一致しない場合には、空気及び水の漏れの有無、その他を点検した後、キャリブレーションを繰り返す。 2 〜 3 回繰り返したとき、圧力計の指針は同じ点を指すが,零点に一致しない場合には、初圧力の目盛の位置を、指針が零点にとどまるように移動する。 この後操作を繰り返し、初圧力の目盛の位置が適切であったかどうかを確かめる。

備考 無注水法の場合には、無注水用目盛( 図3 参照 )を読む。

5.3 空気量の目盛のキャリブレーション

空気量の目盛のキャリブレーションは、次のとおり行う。

a) 5.2 a) と全く同様の操作を行い、さらに、次の操作を行う。

1) 3.1 f) の器具を用いて容器内の水を約100~140ml(空気量で約 2%) メスシリンダーに取り出し、容器の容量に対する分率(%)で表す。

2) 容器内の気圧を大気圧に等しくして閉め切り、空気室内の気圧を初圧力まで高める。

3) 作動弁を開いて高圧の空気を容器内に導く。

4) 圧力計の指針が安定してから空気量の目盛を読む。

b) 再びa) に準じて容器内の水を取り出し、取り出した水量の和を容器の容量に対する分率(%)で表す。a) と同様にして空気量の目盛を読む。

c) 前記の採作を 4~5回(空気量 約 2%ピッチ)行い、取り出した水量の容器の容量に対する分率(%)と空気量の目盛とを比較する。

これらの値がそれぞれ一致しているときには、空気量の目盛は正しい。一致しない場合には、両者の関係を図示する。この図を空気量のキャリブレーションに用いる。

備考 圧力計を読む場合には、圧力計の針が安定するよう、毎回圧力計を指で軽くたたいてから読む。

6. 骨材修正係数の測定

骨材修正係数の測定は、次のとおり行う。(4)

注(4) 骨材修正係数は骨材が異なると変わる。通常同一のロットの骨材では一定としてよいが、随時試験によって確認することが推奨される。

a) 空気量を求めようとする容量 V

c のコンクリート試料中にある細骨材及び粗骨材の質量を、次の式によって算出する(5)。

m

f = − V

C/ V

B × m

f’

m

c = − V

C/ V

B × m

c’

ここに、

m

f:容積 V

C のコンクリート試料中の細骨材の質量(kg)

m

c:容積 V

C のコンクリート試料中の粗骨材の質(量kg)

V

B:1 バッチのコンクリートのでき上がり容積 (L)

V

C:コンクリート試料の容積(容器の容積に等しい)(L)

m

f’:1 バッチに用いる細骨材の質量(kg)

m

c’:1 バッチに用いる粗骨材の質量(kg)

注(5) 空気量の測定を行ったコンクリートから、150μmのふるいを用いてセメント分を洗い流し、骨材の試料を採取してもよい。

b) 細骨材及び粗骨材の代表的試料を、それぞれ質量で m

f 及び m

c だけ採取する 。 約 1/ 3 まで水を満たした容器の中に骨材を入れる。細骨材と粗骨材は混合して少しずつ容器に入れ、すべての骨材が水に浸されるようにする(6)。骨材を入れるときには、 できるだけ空気が入らないようにし、出てきた泡は速やかに取り去らなければならない。空気を追い出すために、容器の側面を木づち(槌)などでたたき、また細骨材を加えるごとに 25mmの深さに逹する まで突き棒で約 10 回突くものとする。

注(6) 試料骨材粒の含水状態を、コンクリート試科中の骨材粒の含水状態と同様にするため、5 分間程度水に浸すのがよい。

c) 全部の骨材を容器に入れた後、水面の泡 をすべて取り去り、容器のフランジとふたのフランジとをよくぬぐい、ゴムパッキンを入れ、ふたを容器に締め付け、排水(気)口から水があふれるまで注水する。次にすべての弁を閉じ、空気ハンドボンプで空気室の圧力を初圧力よりわずかに大きくする。約 5秒後に調節弁を徐々に開lいて、圧力指針を初圧力の目盛に一致させる。次に作動弁を十分に開き空気室の気圧と容器内の圧力とを平衡させて圧力計の空気量の目盛を読み、これを骨材修正係数 (G) とする(7)。

注(7) 必要があれば 5.3 c) によってこの読みを補正する。

7. コンクリートの空気量の測定

コンクリートの空気量の測定は、次のとおり行う。

a) 試料を容器の約1/ 3 まで入れ、ならした後、容器の底を突かないように各層を突き棒で 25回均等に突く。突き穴が なくなり、コンクリートの表面に大きな泡が見えなくなるように、容器の側面を10~15 回木づち(槌)などでたたく。さらに容器の約 2/ 3 まで試料を入れ、前回と同様の操作を繰り返す。最後に容器から少しあふれる程度に試料を入れ、同様の操作を繰り返した後、定規で余分な試料をかき取ってならし、コンクリート表面と容器の上面とを正しく一致させる。突き棒の突き入れ深さは、ほぼ各層の厚さとする。

b) 振動機で締め固める場合には、JIS A 1116 の 5.2(振動機で締め固める場合)によって行うものとする。 試料は2層に分けて入れ、各層の断面を3等分に分けて締め固める。振動機は、その層が底又は側面に触れないようにし、振動機を抜く際には、空気穴が残らないように注意する。 振動持続時間はコンクリートのワーカビリティーと振動機の性能によって定める。ただし、スランプ 8cm以上の場合は、振動機を用いない。

c) 容器のフランジの上面と、ふたのフランジの下面を完全にぬぐった後、ふたを容器に取り付け、空気が漏れないように締め付ける。排水口から排水されて、ふたの裏面と水面との間の空気が追い出されるまで軽く振動を加えながら注水口から注水する。最後にすべての弁を閉じる。

d) 空気ハンドボンプで空気室の圧力を初圧力よりわずかに大きくする。約 5 秒後に調節弁を徐々に用いて、圧力計の指針が安定するよう圧力計を軽くたたき、指針を初圧力の目盛に正しく一致させる。約 5秒経過後、作動弁を十分に開き、容器の側面を木づち(槌)などでたたく。

再び、作動弁を十分に開き、指針が安定してから圧力計の目盛を小数点以下1 けたで読む(7)。その読みを、コンクリートの見掛けの空気量(A1)とする。測定終了後は、ふたを外す前に注水口と排水(気)口を両方聞いて圧力を緩める(8)。

注(8) 容器及び空気室の両方の圧力を緩める前に作動弁を開かないように注意する。これを怠ると水が空気室に入り、その後の測定に誤差を生むことになる。

8. 計算

a) コンクリートの空気量

コンクリートの空気量(A)は、次の式によって算出する。

A = A

1 − G

A : コンクリートの空気量 ( %)

A

1:コンクリートの見掛けの空気量 (%)

G : 骨材修正係数(9)

注(9) 骨材修正係数が 0.1%未満の場合は、省略してよい。

b) ふるい分け前のコンクリートの空気量

試験した試料が 40mmより大きい最大寸法の骨材を用いたコンクリートの場合、ふるい分け前のコンクリートの空気量 (A) は、次の式によって算出する。

A

f = 100 × A × V

c / ( 100 × V

t − A × V

a )

V

c:ふるい後のコンクリートの全容積から空気量を差し引いた容積(m

3)

V

t:ふるい前のコンクリートの全容積から空気量を差し引いた容積(m

3)

V

a:ふるい前のコンクリートの中の40mmを超える骨材の全容積(m

3)

c) モルタル部分の空気量

コンクリート中のモルタル部分の空気量(A

m)は、次の式によって算出する。

Am = 100 × A × V

c / [100 × V

m + A( V

c − V

m )]

V

m : コンクリート中のモルタル部分の成分の 全容積から空気量を差し引いた容積(m

3)

(3) 単位容積質量

単位容積質量の試験方法は、JIS A1116(フレッシュコンクリートの単位容積質量試験方法及び空気量の質量による試験方法(質量方法))による。

空気量測定用容器の容積が正確に確認できている時には、この容器を用いて単位容積質量を測定してもよいことになっているので、空気量の試験を実施する際に質量も同時に測定しておけば、単位容積質量を容易に求めることができる。

(4) 温度

温度の測定は,JIS A 1156(フレッシュコンクリートの温度測定方法)による。フレッシュコンクリートの温度は,硬化後のコンクリートの品質に大きな影響を及ぽす重要な情報であるが、これまでは温度の測定方法に規定がなく、上限・下限の温度付近での温度管理は必ずしも適切ではなかった。現在フレッシュコンクリートの温度測定にはアルコール温度計が多く使用されているが、これらには JIS規格がなく、適正な校正が行われず、トレーサビリティーの確保も困難なうえ、実温度と比較すると 1℃程度低い温度を示す場合がある。また、アルコール温度計や水銀温度計は破損しやすく、作業中の危険を防止するためにも JIS A 1156附属書(参考)[温度計の取扱い方法]に従ってバイメタル温度計やデジタル温度計等に変更するのがよい。

JIS A 1156 の抜粋を次に示す。

JIS A 1156: 2006

3. 試験用器具

a) 温度計

温度計は、接触方式の温度計とし、 0 ~ 50℃の測定範囲の目量が 1 ℃以下のものとする。

なお、温度計の校正は、JIS Z 8710に規定する 7.2(接触式温度計の校正方法)によって行う。

備考

接触方式とは、測定対象と温度計の検出部(感温部)とを物理的によく接触させて同じ温度に保ち、温度を測定する方法をいう。また、温度計の検出部とは、測定対象に接触し、その温度と同一温度になるべき部分をいう (JIS Z 8710参照)。

b) 容器

試料を受ける容器は、水密なものとし、内径(一辺) 及び高さが14cm以上かつ容量が2L 以上とする。(1)

注(1) 容器として一輪車を用いてもよい。

4. 試料

試料は、JIS A 1115 の規定によって 2L 以上採取する。

5. 測定方法

a) 試科を容器に入れ、直射日光や風などが当たらない平らな場所に静置する。

b) 温度計は、容器の中央部からほぼ垂直に挿入する。その際、温度計の検出部全体が試料に浸没するまで挿入する。 温度計を挿入した後、温度計周囲の試料表面を軽く押しなら(均)す。

c) 温度計は、示度が安定するまで静置し、試料に挿入した状態で示度を読み取り記録する。

参考 各温度計の取扱い方法は、附属書(参考)による。

d) 試料の採取から示度を読み取るまでの時間は、 5 分以内とする。

附属書(参考)温度計の取扱い方法

この附属書(参考は)、フレッシュコンクリートの温度測定方法における温度計の取扱い方法の標準を示すものであり、規定の一部ではない。

1. ガラス製棒状温度計による測定

ガラス製棒状温度計を用いてフレッシュコンクリートの温度測定を行う場合は、JIS Z 8705(ガラス製温度計による温度測定方法) によって行う。

ガラス製棒状温度計は、JIS B 7411(一般用ガラス製棒状温度計 ) に規定される全浸没温度計又は浸没線付温度計を用いる。

全浸没温度計を用いて温度測定を行う場合には、JIS B 7411 の 4.2 に従い、その液柱頂部がフレッシュコンクリートの表面と同一面又は 2 目盛以上、上方にならないように挿入する。

浸没線付温度計を用いて温度測定を行う場合は、球部(ガラス製棒状温度計の先端部分で、感温液が封入されている部分)から浸没線までをフレッシュコンクリート試料中に挿入するとともに、そのときの挿入深さは60mm以上とする。

温度計の示度の読取りは、上記条件に従って温度計をフレッシュコンクリートに挿入し、両者が熱的平衡に達した後、目盛面に垂直な方向から見て行う。

なお、熱的平衡に達するまでの時間(示度が安定するまでの時間)は、2 分以上とする。

全浸没温度計を感温液柱の一部を露出した状態で使用する場合、又は浸没線付温度計を正しくない浸没状態(浸没線まで挿入していない状態)で使用する場合には、温度計の示度に大きな誤差を生じることがあるので、浸没条件を満足しなければならない。

なお、温度計破損によるけがや試料へのガラス片混入等を防止するため、保護管の使用、又は飛散防止シート付きの温度計を使用することが望ましい。

2. 抵抗温度計等による測定

白金抵抗温度計やサーミスタ温度計等の抵抗式測温体による温度計を用いてフレッシュコンクリートの温度測定を行う場合は、JIS Z 8704(温度測定方法一電気的方法)によって行う。 抵抗温度計は、 JIS C 1603(指示抵抗温度計)などのJIS C 1604(測温抵抗体) 及び JIS C 1611(サーミスタ測温体) に規定された抵抗式測温体を用いたものとする。 温度計の示度の読取りは、検出部をフレッシュコンクリートに挿入し 両者が熱的平衡に達した後に行う。

なお、そのときの挿入深さは、ガラス製棒状温度計による測定と同様、60mm以上とする。

3. 熱電温度計による測定

熱電温度計を用いてフレッシュコンクリートの温度を測定する場合は、JIS Z 8704によって行う。熱電温度計は、JIS C 1601(指示熱電温度計)、JIS C 1602(熱電対)及び JIS C 1605(シース熱電対)に規定された熱電対を用いたものとする。温度計の示度の読取りは、検出部をフレッシュコンクリートに挿入し、両者が熱的平衡に達した後に行う。

なお、そのときの挿入深さは、ガラス製棒状温度計による測定と同様、60mm以上とする。

4. バイメタル式温度計による測定

バイメタル式温度計を用いてフレッシュコンクリートの温度を測定する場合は、JIS Z 8707(充満式温度計 及びバイメタル式温度計による温度測定法)によって行う。温度計の示度の読取りは、感温部全体をフレッシュコンクリートに挿入し、両者が熱的平衡に達した後に行う。

なお、熱的平衡に達するまでの時間(示度が安定するまでの時間)は、3分以上とする。

( 5 ) 塩化物量試験

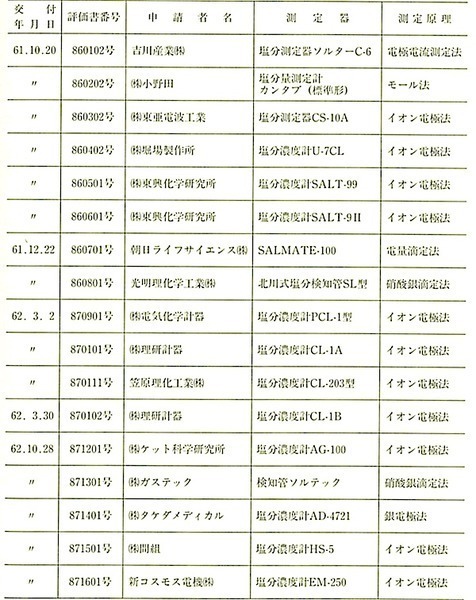

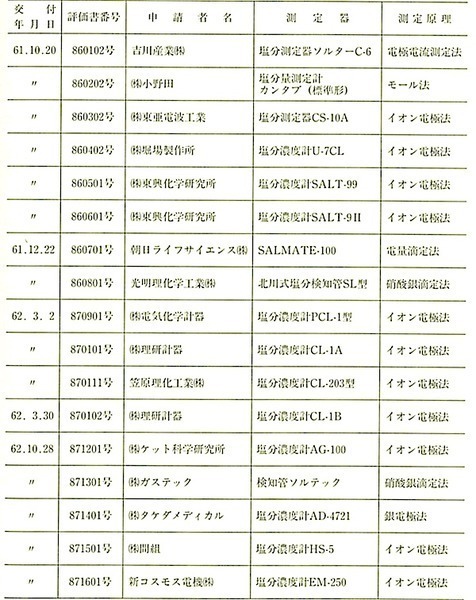

フレッシュコ ンクリートの塩化物含有量の試験方法は、 旧・(財)国土開発技術研究センターの技術評価を受け た塩化物量測定器によることとしている。技術評価を受けた測定器の概要を表 6.9.1に示す 。

なお、これらの測定器による方法は簡易試験方法である。試験結果等に疑間が生じた場合は、 JIS A 1144( フレッシュコンクリート中の水の塩化物イオン濃度試験方法)によって確認するとよい。

また、最近では単位セメント量の増加や高性能 AE減水剤等の使用により試料ろ液の採取が困難な場合がある。 このような場合には、JIS A 1144 附属書A(規定)[ 試料ろ液の採取が困難なフレッシュコ ンクリート からの試 料ろ液の採取方法 ]によって試科ろ液を採取するとよい。

JIS A 1144 の抜粋を次に示す。

表6.9.1 技術評価を受けた塩化物量測定器の概要

JIS A 1144: 2010

附属書 A(規定)

試料ろ液の採取が困難なフレッシュコンクリートからの試料ろ液の採取方法

序文

この附属書は、粘性が高く試料ろ液の採取が困難なフレッシュコンクリート試料を水によって希釈し、試験に供する試料ろ液を採取する方法について規定する。

A.1 試験用器具

試験用器具は、次のものを用いる。

A.1.1 はかり

はかりは、ひょう量がフレッシュコンクリート試料とかくはん容器との合計量以上で、目量が 1 g 又はこれより小さいものとす る。

A.1.2 かくはん容器

かくはん容器は、フレッシュコンクリート試料と水とを入れてかくはんを行っても漏れの生じない十分な大きさのものとする。

なお、かくはん時に転倒震とう(盪)を行う場合は、フレッシュコンクリート試料と水とを入れて転倒震とう(盪) ができる大きさのポリプロビレン製広口瓶などを用いるとよい。

A.2 希釈に用いる水

フレッシュコンクリート試料の希釈に用いる水は、蒸留法若しくはイオン交換法によって精製した水、又は逆浸透法、蒸留法、イオン交換法などを組合わせた方法によって精製した水とする。

JIS K 0557に規定する種別 A1以上又は日本楽局方に規定する精製水以上の純度に精製された水を用いるとよい

A.3 フレッシュコンクリート試料中の水の希釈倍率

フレッシュコンクリート試科中の水の希釈倍率は、3倍を標準とする。

A.4 フレッシュコンクリート試料のはかりとり量

フレッシュコンクリート試科は、2 kg 以上を 1 g のけたまではかりとる。

A.5 フレッシュコンクリート試料に添加する水の量

フレッシュコンクリート試料に添加する水の量は、次の式 (1)及び式(2)によって計算し、四捨五入によって 1g 単位で整数に丸める。

Wa = Ws × ( Dm − 1 ) ・・・(1)

Ws = (Ms × W)/ M ・・・(2)

ここに

Wa:フレッシュコンクリート試科に添加する水の量 (g )

Ws:フレッシュコンクリート試科中の水の質量 ( g )

Dm:フレッシュコンクリート試料中の水の希釈倍率

Ms :フレッシュコンクリート試料の質量(g)

W : 配合による 単位水量 (kg/m3)

M : 配合によって求めたコンクリー トの単位容積質量 (kg/m3 )

A.6 フレッシュコンクリート試料の希釈方法

フレッシュコンクリート試科の布釈方法は、次による。

a) フレッシュコンクリート試科をはかりとる。フレッシュコンクリート試料は、かくはん容器に直接はかりとることが望ましい。

b) フレッシュコンクリート試料に A.5 で求めた規定量の水を加えかくはんする。かくはんは、フレッシュコンクリート試科中のセメントペーストと水とが十分に混ざり合い均質となるまで行う。

1 回目のかくはんが終了したらかくはん容器を静置し粗骨材 が 完全に沈降するのを待ち、この後、2回目のかくはんを行う。 2 回目のかくはんが終了したらかくはん容器を静置し粗骨材が完全に沈降するのを待つ。

なお、普通骨材を用いたコンクリートを試験する場合、かくはん容器をおよそ 5分間静置すれば、粗骨材が完全に沈降するとみなしてよい。

A.7 懸濁水及びモルタル分の採取並びに試料ろ液の抽出方法

希釈したフレッシュコンクリート試科からの試科ろ液の抽出は、次による

a) 希釈したフレッシュコンクリート試料の上部から懸濁水及びモルタル分の必要量を採取する。

b) 採取した懸濁水及びモルタル分から試料ろ液を抽出する。試料ろ液を抽出る方法は、次のいずれかとする。

なお、吸引ろ過によって試料ろ液を得るときに長い時間を要する場合には、ろ液が減圧環境下において蒸発し濃縮する可能性がある。また、環境温度が高いと蒸発が促進されるため、吸引ろ過以外の抽出方法をとることが望ましい。

1) 吸引ろ過

2) 加圧ろ過(圧搾)

3) 遠心分離

6.9.3 コンクリートの強度試験の総則

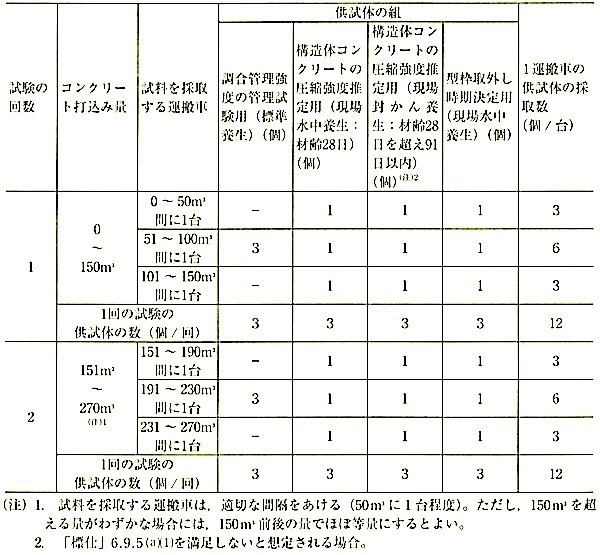

(a) コンクリートの強度試験には、調合管理強度の管理のための試験、型枠取外し時期を決定するための試験及び構造体コンクリートの圧縮強度を管理するための試験の 3 種類があり、それぞれの強度試験の回数は、製造工場ごとにコンクリートの品質のレペル及び品質変動状況等を勘案して「標仕」6.9.3 (a)のように定めている。

また、平成 25年版「標仕」では、軽量コンクリートも普通コンクリー トと同じ頻度で試験を行っても十分な品質管理が行えるとの判断から、普通コンクリートと同じ頻度で強度試験を行うことに変更された。

(b) コンクリートの強度試験の具体的方法として、 1 回の試験に用いる供試体の個数及び試料採取の方法、供試体の作製方法、養生方法及び養生温度並びに圧縮強度試験方法について「標仕」6.9.3 (b)では、次のように定めている。

(1) 1 回の試験の供試体の個数及び試料採取の方法

(i) 1 回の試験の供試体数は、「標仕」表 6.9.2 に示された「調合管理強度の管理試験用」、「型枠取外し時期の決定用」、「構造体コンクリートの圧縮強度推定用」等、試験の目的に応じてそれぞれ 3個必要である。

なお、構造体コンクリートの圧縮強度の推定試験 は、「標仕」6.9.5 に記されているように、現場水中養生を行って材齢 28日で行う推定試験と、現場封かん養生を行って材齢 28日を超え 91日以内で行う推定試験の 2種類がある。

なお、使用するセメントの種類やコンクリートの打込み・養生時期等によって、材齢 28日では所定の圧縮強度が得られないことが懸念される場合は、材齢 28日で推定試験を行うための供試体のほかに、材齢 28日を超え 91日以内で推定試験を行うための供試体を別途用意しておくとよい。

ただし、供試体の採取時期及びその方法は、調合管理強度の管理試験用とその他の試験用とで異なるので注意しなければならない(表6.9.2 参照)。

(ii) 「構造体コンクリートの圧縮強度推定用」の場合は、「標仕」 6 .9. 3 (a) の量を 1 回の試験ロットとし、この中から適切な間隔をあけて3台の運搬車を選び、各運搬車からコンクリート試料を採取して供試体を1 個ずつ合計 3 個作製する。1 回の強度試験にはこの 3個を使用する。 例えば、1 日の打込み量が 150m3 の場合は、0 ~50m3、 50~100m3、100~150 m3 のそれぞれ中程の連搬車から試料を採取し、供試体を1 個ずつ、合計 3 個作製することになる。「型枠取外し時期の決定用」も上記「構造体コンクリートの圧縮強度推定用」 と同様の方法で 3個の供試体を作製し、1 回の試験にこの 3個の供試体を使用する。

ただし、「調合管理強度の管理試験用」の場合は、「標仕」6.9.3 (a)の量を 1回の試験ロットとし、この中の任意の運搬車を1 台選び、この運搬車からコンクリート試料を採取して同時に3個の供試体を作製し、これを1 組として1 回の強度試験を行う(表6.9.2 参照)。

「標仕」に基づき、1 日の普通コンクリー トの打込み量が 270m3 の場合の、供試体の採取例を表 6.9.2 に示す。

表 6.9.2 供試体の採取例

(2) 供試体の作製方法

供試体は、JIS A 1132(コンクリート強度試験用供試体の作り方 )に基づいて工事現場で作製する。コンクリートを詰め終えてから 16 時間以上 3日以内に脱型し、「標仕」6.9.3 (b)(3)に規定される試験の目的に応じた養生方法で養生を行う。ただし、現場封かん養生を行う場合は、6.9.3 (b)(3)(ⅱ) ①から③までを参考にして行う。

なお、平成 25年版「標仕」ではコンクリートを打ち込んでから脱型するまでの時間が JIS A 1132に準拠して変更されたので注意しなければならない。

また、供試体を作製したのち、すぐに、直射日光や風が当たらない屋内に静置し、脱型するまでの 24 時間から 48 時間の間はコ ンクリート表面が乾燥しないように湿布やフィルム等で覆うようにすることが重要である。

JIS A 1132の抜粋を次に示す。

JIS A 1132 : 2006

4 圧縮強度試験用供試体

4.1 供試体の寸法

供試体は、直径の 2倍の高さをもつ円柱形とする。その直径は、粗骨材の最大寸法の 3倍以上、かつ、100mm以上とする。

参考)供試体の直径の標準は、100mm、125mm、150mmである。粗骨材の最大寸法が 40 mmを超える場合には、40mmの網ふるいでふるって 40mmを超える粒を除去した試料を使用し、直径150mmの供試体を用いることがある。ここで、40mmの網ふるいとは、JIS Z 8801-1に規定する公称目開き 37.5mmの網ふるいのことをいう。

4.2 器 具

器具は、次による。

a) 型枠は、非吸水性でセメントに侵されない材料で造られたものとする。

b) 型枠は、供試体を作るときに漏水のないものとする。

参考

幾つかの部品からなる型枠の場合、その継ぎ目には油土、硬いグリースなどを薄く付けて組み立てる。

c) 型枠は、所定の供試体の精度が得られるものとする。

d) 型枠の内面には、コンクリートを打ち込む前に鉱物性の油又は非反応性のはく離材を薄く塗るものとする。

e) 突き棒を用いて締め固める場合、突き棒は、先端を半球状とした直径16mm、長さ約 500~600mmの丸鋼とする。

f) 内部振動機によって締め固める場合振動機は JIS A 8610に規定されるものとする。振動機の棒径は,供試体の最小寸法の1/4以下(1)とする。

注(1) φ100mmの 供試体の場合、棒径28mmを用いてもよい。

g) 振動台式振動機によって締め固める場合、振動機は JIS A 8611に規定されるものとする。

備考 振動台式振動機又はその他の方法によって締め固める場合、対象となるコンクリート試科を十分締め固めることのできる性能のものとする。

4.3 コンクリートの打込み

4.3.1 コンクリートの詰め方

コンクリートは、2層以上のほぽ等しい層に分けて詰める。各層の厚さは160mmを超えてはならない。

4.3.2 突き棒を用いる場合

各層は少なくとも1000mm2 に1回の割合で突くものとし、すぐ下の層まで突き棒が届くようにする。突いて材料の分離を生じるおそれのあるきとは、分離を生じない程度に突き数を減らす。

4.3.3 内部振動機を用いる場合

内部振動機はコンクリート中に鉛直に挿入する。最下層を締め固める場合は、型枠底面から約 20mm上方までの深さまで突き入れる。最下層以外を締め固める場合は、すぐ下の層に 20mm程度差し込むようにする。

振動締固めは、大きな気泡が出なくなり、大きな骨材の表面をモルタル層が薄く覆うまで続ける。その後、振動機によってできた穴を残さないようにゆっくりと引き抜く。

4.3.4 振動台式振動機を用いる場合

型枠は振動台に取り付けるか、強固に押し当てる。振動締同めは、大きな気泡が出なくなり、大きな骨材の表面をモルタル層が薄く覆うまで続ける。振動のかけすぎは避けなければならない 。

4.3.5 上面のならし

型枠の上端より上方のコンクリートは取り除き、表面を注意深くならす。

備考

キャッピングを行う場合は、コンクリート上面が、型枠頂面からわずかに下になるようにする。

4.4 供試体の上面仕上げ

4.4.1 キャッピングによる場合

キャッピングは、次による。

a) キャッピング用の材料は、コンクリートによく付着するもので、かつ、コンクリートに悪影響を与えるものであってはならない。

b) キャッビング層の圧縮強度は、コンクリートの予想される強度より小さくてはならない。

c) キャッピング層の厚さは、供試体直径の2%を超えてはならない。

4.4.2 研磨による場合

研磨によって上面を仕上げる場合は、コンクリートに悪影響を与えないように行う。

4.4.3 アンボンドキャッピングの場合

供試体打込み時に硬化後の平面度(2)が 2mm以内になるように仕上げなければならない。この供試体を強度試験に適用する場合には、JIS A 1108 の附属書による。

注(2) ここでいう平面度は、平面部分の最も高い所と最も低い所を通る二つの平行な平面を考え、この平面間の距離をもって表す。

4.5 供試体の形状寸法の許容差

供試体の形状寸法の許容差(3) は、次による。

a) 供試体の寸法の許容差は、直径で 0.5 %以内、高さで 5 %以内とする。

b) 供試体の載荷面の平面度は、直径の0.05%以内とする。ただし、JIS A 1108 の附属書による場合の上面は除く。

c) 載荷面と母線との間の角度は、 90 ± 0.5゜とする。

注(3) 検定された型枠を用いて供試体を作る場合には、 a) 、 b) 及び c) に示した各項目の測定は省略してもよい。

附属書 1(参考) コンクリートの打込み方法

序文 この附属書(参考)は、コンクリートの打込み方法の標準を示すものであり、規定の一部ではない。

1. 圧縮強度試験用供試体の場合

1 .1 突き棒を用いる場合

コンクリートは 各層ごとに、型枠の軸にほぼ対称となるように入れ、その上面を突き棒でならす。

直径150mm、高さ300mmの 供試体の場合は、 3層に分けて詰め、各層を突き棒で25 回突く。直径の150mm以外の供試体については、各層の厚さを 100~150mmとし、上面積 700mm2について 1 回の割合で突く。

突き終わった後、型枠側面を木づち(槌)で軽くたたいて、突き棒によってできた穴がなくなるようにする。

1.2 内部振動機を用いる場合

直径100 ~ 200mmの供試体に対しては、コンクリートをほぽ等しい2層に分けて詰める。各層ごとに、型枠の軸lにほぼ対称となるようにコンクリートを入れ、振動機を用いて締め固める。

振動機は、1層につき上面積約 6000mm2について1回の割合で差し込む。 上層のコンクリートは、振動機を差し込む際にモルタルがあふれ出るほど詰め込まない。振動機を抜き終わったら型枠側面を木づち(槌)で軽くたたく。

1.3 振動台式振動機を用いる場合

型枠の軸にほぼ対称になるようにコンクリートを詰め、振動を与えて締め固める。

JIS A 1132: 2006

(3) 養生方法及び養生温度

(i) 供試体の養生方法は標準養生、現場水中養生及び現場封かん養生の3種類で、表 6.9.2 により、調合管理強度の管理試験用供試体の場合は 20 ± 2℃の水中養生(標準養生)とする。構造体コンクリートの強度推定用供試体の場合は、養生温度をできるだけコンクリートを打ち込んだ構造体に近い条件にした現場水中養生及び現場封かん養生とする。また、型枠取外し時期決定用の供試体の場合は、現場水中養生とする。

解説

標準養生の規定が、20 ± 2℃の水中養生であるのは、JIS A 1132(コンクリート強度試験用供試体の作り方)による。JASS 5(2015年)によると、JIS A 0203により「温度を 20 ±3 ℃に保った水中、湿砂または飽和水蒸気中で行う供試体の養生」という用語の定義がある。

(ii) 現場封かん養生は次に示す方法を参考にして行う。

① JIS A 1132を参考に、コンクリート試料を型枠へ詰め込み、締め固めたのち、コンクリートの水分が逸散しないようにラッピングフィルム等で上面を密封する。

② 屋外の直射日光の当たらない場所に速やかに移動・静置し保管する 。

③ 鋼製型枠を使用する場合は、コンクリートを詰め終わってからおおむね 16時間から 72時間の間に脱型する。その後、再度ラッピングフィルム等で全面を密閉し、屋外の直射日光の当たらない場所に強度試験を行うまで静置・保管する。

なお、軽量型枠を使用する場合は、コンクリート試科を型枠に詰め込んでラッピングフィルム等で密閉したままの状態で、強度試験を行うまで屋外の直射日光の当たらない場所に静置・保管する方法もあるが、この方法はあくまでも簡易的な方法であり、「標仕」では、基本的には鋼製型枠を使用する場合と同様の手顛で行うことが求められている。

(iii) 現場水中養生の場合は、直射日光が当たらない屋外に水槽を設置し、型枠脱型後直ちに水槽に浸漬し、強度試験を行うまで保管する。

なお、現場水中養生における養生温度は、水槽内の最高及び最低の水温を毎日測定し、養生期間中の全測定値を平均した値とする 。

( 4 ) 圧縮強度試験方法

圧縮強度試験は、 JIS A 1108(コンクリートの圧縮強度試験方法)によって実施し、1 回の 試験結果の平均値は、「標仕」6.9.1 式に基づいて3 個の供試体の圧縮強度から求める。また、3 回の試験結果の平均値は、「標仕」6.9.2 式に基づいて 3 回の圧縮強度の平均値から求 める。

JlS A 1108の抜粋を次に示す。

JlS A 1108 : 2006

3. 供試体

供試体は、次のとおりとする。

a) 供試体は、JIS A 1132によって作製する(1)。 また、 供試体は、所定の養生が終わった直後の状態で試験が行えるようにする(2)。

注(1) 試験を行う供試体の材齢が指定されていない場合には、1 週、4 週及び13週、又はそのいずれかとする。

注(2) コンクリートの強度は、供試体の乾燥状態や温度によって変化する場合もあるので、養生が終わった直後の状態で試験を行う必要がある。

b) 損傷又は欠陥があり、試験結果に影響すると考えられるときは、試験を行わないか、又はその内容を記録する。

4. 装 置

装置は、次のとおりとする。

a) 試験機は、JIS B 7721 の 7.(試験機の等級) に規定する1 等級以上のものとする。

b) 上下の加圧板は鋼製とし、圧縮面は磨き仕上げとする(3)。

注(3) 加圧板は、JIS B 7721 附属書 B に示す。

5. 試験方法

試験方法は、次のとおりとする。

a) 直径及び高さを、それぞれ 0.1mm及び 1mmまで測定する。 直径は、供試体高さの中央で、互いに直交する2方向について測定する。

b) 試験機は、試験時の最大荷重が指示範囲の 20~100%となる範囲で使用する。同一試験機で指示範囲を変えることができる場合はそれぞれの指示範囲を別個の指示範囲とみなす。

参考)試験時の最大荷重が指示範囲の 90%を超える場合は、供試体の急激な破壊に対して、試験機の剛性などが試験に耐えうる性能であることを確認する。

c) 供試体の上下端面及び上下の加圧板の圧縮面を清掃する。

d) 供試体を、供試体直径の1%以内の誤差で、その中心軸が加圧板の中心と一致するように置く。

e) 試験機の加圧板と供試体の端面とは、直接密着させ、その間にクッション材を入れてはならない。ただし、アンボンドキャッピングによる場合を除く[アンボンドキャッビングの方法は、附属書1(規定)による。]。

f ) 供試体に衝撃を与えないように 一様な速度で荷重を加える。 荷重を加える速度は、圧縮応力度の増加が毎秒 0.6 ± 0.4 N/mm

2 になるようにする。

g) 供試体が急激な変形を始めた後は、荷重を加える速度の調節を中止して、荷重を加え続ける。

h) 供試体が破壊するまでに試験機が示す最大荷重を有効数字3けたまで読み取る。

6. 計 算

圧縮強度は、次の式によって算出し、四捨五入を行って有効数字3 けたに丸める。

fc = P / ( π × ( d / 2 )

2)

fc :圧縮強度 (N/mm

2)

P: 5.h) で求めた最大荷重 (N)

d: 5.a) で求めた供試体の直径 (mm)

附属書1(規定) アンボンドキャッピング

1. 適用範囲

この附属書は、ゴムパッドとゴムバッドの変形を拘束するための鋼製キャップを用いて、圧縮強度が10 ~ 60N/mm

2 の 圧縮強度試験用供試体のキャッピング方法について規定する。

2. 一般事項

この附属書に規定のない事項については、本体による。

3. 用語の定義

a) 鋼製キャップ

コンクリート供試体の上端の一部を覆うとともに、圧縮強度試験時に鋼製キャップ内に挿入したゴムパッドの水平方向水に対する変形を拘束できる金属製のキャップ。

b) ゴムパッド

鋼製キャップ内に挿入して、コンクリート供試体の打設面の凹凸を埋めるため にクロロプレン又はポリウレタンによって作られた円板状のゴム。

4. 試験用器具

4.1 鋼製キャップ

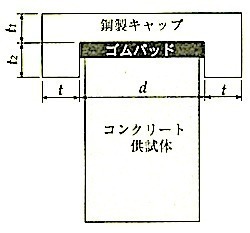

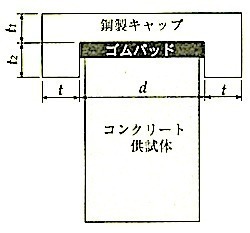

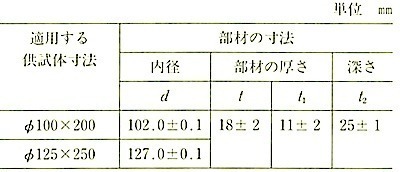

焼入れ処理を行った S45C 鋼材、SKS鋼材などを用い、圧縮試験機と接する面の平面度が、0.02mm以内であることを確認したものとする。また、鋼製キャップの寸法は、附属書1図1を参照して附属書1 表1 に示す値とする。

附属書1図1 鋼製キャップ

附属書1表1 鋼製キャップの寸法

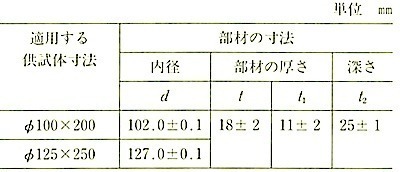

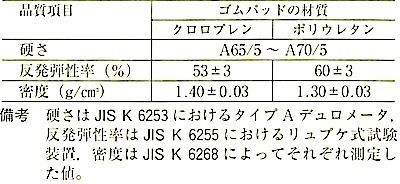

4.2 ゴムパッド

ゴムパッドの外径は、附属書1表1 に示す鋼製キャップの内径とほぼ等しいもので、厚さは 10mmのものとする。また、ゴムパッドの品質は附属書1表2 による。

附属書1表2 ゴムパッドの品質

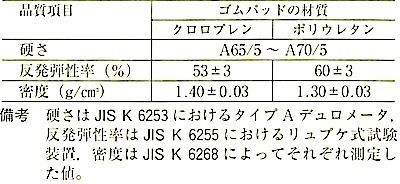

4.3 ゴム硬度計

ゴム硬度計は、JIS K 6253 に規定するタイプ A デュロメータを用いる。タイプ A デュロメー タの一例を、附属書1図2 に示す。

附属書1図2 タイプA デュロメー タの一例

5. ゴムパッドの硬さ

5.1 測定方法

ゴムパッドの硬さの測定方法は、次による。

a) ゴムパッドを鋼製キャップに挿入した状態で、パッドの外周から中心点に向かって約20mmの位置の 3か所を測定位置とする。 このとき、各測定位置はそれぞれ等間隔に選定するものとする。

b ) それぞれの測定位置においてゴム硬度計を垂直に保ち、押針がゴムパッドに垂直になるように加圧面を接触させる。

c) ゴム硬度計をゴムパッドに押し付け、5秒後の指針の値を読み取る。 このとき、押しつける力の目安は 8 ~10 N程度とするのがよい(1)。

注(1) ゴムパッドの硬さの測定には、オイルダンパを利用した定荷重装置を用いると安定した試験値が得られる。

d) 3個のゴム硬さの測定値から平均値を求め、これを整数 2けたに丸めてゴム硬さの試験値とし、この値と測定時のゴムパッドの温度(2)とを、次の式に代入して、20℃でのゴム硬さに換算する。

K

20 = 1.08 × T

0.03 × Ki

0.96

ここに、

K

20 : 温度 20℃でのゴム硬さの換算値

T:測定時のゴムパッドの温度(℃)

Ki : ゴム硬度計の読み

注(2) ゴムパッドの硬さの測定値は、ゴムパッドの温度によって相違する。ゴムパッドの温度を直接測定することができない場合で、ゴムパッドの温度と室温とに差胃がないと考えられるときには、室温を計算に用いてもよい。

5.2 使用限度の判定

未使用時の硬さに対して、測定した硬さが 2 を超えて低下した場合は、新しいものと交換しなければならない。

6. キャッピングの方法

6.1 準 備

新しいゴムパッドを使用する場合は、附属書1 図1 に示すように鋼製キャップの内面にゴムパッドを挿入し、鋼製キャップとゴムパッドとの間に空気が残らないよう、150kN程度の荷重を 2~3回載荷する 。

6.2 方 法

供試体の上面がゴムパッドに接するように鋼製キャップをかぶせる。 コンクリート供試体の側面と鋼製キャップの内側面とが接することのないよう、鋼製キャップの位置を調整する。

JIS A 1108:2006

(5) 試験の目的

供試体の養生方法、試験の材齢、1 回の試験の供試体の個数及び試験の回数は、「標仕」表 6.9.2 による。ただし、寒中コンクリートの場合は「標仕」表 6.11.1による。

6.9.4 調合管理強度の管理試験

(a) 調合管理強度の管理に使用する供試体と構造体コンクリートの圧縮強度の推定に使用する供試体はいずれも同様のものであるが、採取方法や養生方法が異なるため判定基準も異なる。

平成 22年版「標仕」からは、使用するコンクリートを原則 I 類コンクリートとし、コンクリート発注時の呼び強度の強度値を「標仕」6.3.2 で定める調合管理強度以上としている。これにより、発注したコンクリートの強度の管理試験は、JIS A 5308(レディー ミクストコンクリート)の 4.1 a) の「購入者が指定した呼び強度の強度値」を「調合管理強度」に読み替え、同 4.1a) 1) 及び 2) の品質規定に整合させている。

1 回及び 3 回の試験結果の平均値は、「標仕」6.9.3 (b)(4)に示される 6.9.1 式及び 6.9.2 式によって求める。

なお、調合管理強度の管理試験に使用する供試体は、「標仕」6.9.3(b)(1)(ii) 及び「標仕」 6.9.3(b)(3)(i) 並びに「標仕」表 6.9.2 に示すものを使用し、他の供試体と区別して使用するように注意する。

(b) 試し練りの調合強度の判定基準については、 JASS 5 にも規定されておらず、現状では明確な判断基準はない。ただし、(一社)日本建築学会「コンクリートの調合設計指針・同解説」において「(試し練り試験の)圧縮強度試験の結果の判断基準については、圧縮強度のばらつきを考慮して所定の材齢において調合強度の0.95倍以上が得られることを目安とすればよい」と記載されており、行う場合にはこれを参考にするとよい。

6.9.5 構造体コンクリート強度の推定試験

(a)「標仕」によれば、構造体のコンクリート強度は「標仕」 6.2.2(c)(1) に規定される「材齢 91日において設計基準強度以上」でなければならないが、 6.2.2 (c) に記したように、実際のコンクリート工事において構造体のコンクリート強度をコア供試体で試験することは、構造体に損傷を与え、かつ、修復が必要となるため実施が困難である。そのため、「標仕」6.2.2(c)(2)に基づいて、「標仕」6.9.5(a)では構造体のコンクリートと同じような強度発現をすると考えられる方法で養生した次の 2種類のうちいずれかの供試体を用い、その圧縮強度から構造体のコンクリート強度を推定し、品質管理を行っている。

一つは、コンクリートを打ち込んだ構造体に近い温度条件の水中で養生(現場水中養生)した供試体を用いて、従来と同様材齢 28 日で推定試験を行う方法である。もう一つは、使用するセメントの種類やコンクリートの打込み・養生時期等によって材齢 28日では所定の圧縮強度が得られないことが推定される場合に、現場封かん養生した供試体を用いて材齢 28日を超え 91日以内で推定試験を行う方法である。

平成 22年版「標仕」までは、基本として材齢 28 日で推定試験を行い、その結果圧縮強度が判定基準を満足しなかった場合に、次の判定方法として材齢 28日を超え材齢 91日以内の推定試験を用意していた。一方、平成 25年版「標仕」では、このいずれかを満足すれば合格することとなった。

(1) 現場水中養生した供試体を用いて材齢 28 日で行う場合の試験結果の判定は、材齢 28日までの平均気温(毎日、養生水槽の水温の最高及び最低を測定し、養生期間中の全測定値を平均した値)が 20℃ 以上の場合と未満の場合で区別し、次の (i) 又は (ii) のいずれかの基準に満足すれば合格となる。

(i) 平均気温が20℃ 以上の場合は、 1回の試験結果( 3個の供試体の平均値)が調合管理強度以上である。

(ii) 平均気温が20℃ 未満の場合は、 1回の試験結果( 3個の供試体の平均値)から 3N/mm2を減じた値が、設計基準強度以上である。

この試験は、「標仕」6.9.4 に規定される JIS A 5308(レディー ミクストコンクリート)に準じた保証条件と異なっているが、 2009 年に改定された JASS 5 の構造体コンクリートの品質管理方法の考え方に基づき、平成 22 年版「標仕」のコンクリー ト調合設計で取り入れられた構造体強度補正値(S)と調合管理強度の考え方に基づく品質保証の方法であり、供試体の養生方法や養生期間中の平均気温、使用するセメントの種類等各種条件が考慮されている。

(2) 平成 22年版「標仕」では、上記(1)の (i) 及び (ii) を満足しなかった場合に、現場封かん養生を行った供試体を使用して、材齢 28日の圧縮強度の平均値が設計基準強度の 0.7 倍以上であり、かつ、材齢 28日を超え 91日以内の材齢の圧縮強度の平均値が設計基準強度に 3 N/mm2 を加えた値以上であれば合格としていた。これは、昭和 56年建設省告示第1102号の第1第二号のコンクリートの強度の規定、「コンクリートから切り取ったコア供試体又はこれに類する強度に関する特性を有する供試体について強度試験を行った場合に、材齢が 28日の供試体の圧縮強度の平均値が設計基準強度の数値に 7/10 を乗じた数値以上であり、かつ、材齢が 91日の供試体の圧縮強度の平均値が設計基準強度の数値以上であること。」等に基づくものであった。

しかし、近年では、強度発現の極めて遅いセメントを用いて管理材齢を最も長く ( 91日程度)取った場合を除けば、材齢 28日の圧縮強度が設計基準強度の 0.7 倍を下回るような状況にほとんどの場合至らず、JASS 5 でも 1997年の改定でこの条件が削除されている。これらのことから、平成25年版「標仕」では、この条件が判定基準から削除された。

(3) 国土交通省大臣官房官庁営繕部では、官庁営繕工事を対象に、平成 23年 5月から平成 24年 9月に打ち込まれた構造体コンクリートの材齢 28日の現場水中養生供試体と現場封かん養生供試体の圧縮強度の関係について調査を行った。その結果、図6.9.2 に示すように、設計基準強度 18 ~ 36N/mm2 で普通ポルトランドセメントを使用したコンクリートの材齢 28日の現場封かん養生供試体の圧縮強度は、同じく材齢 28日の現場水中養生供試体の圧縮強度の 0.94倍( 平均値 )で、95%の信頼限界では 0.82倍に相当することが確認されている。

前記のように現行では告示 1102号第1第二号で「材齢 28日の圧縮強度が設計基準強度の 0.7 倍以上」であることが規定されているため、建築主事から試験結果を要求されるような場合には、「標仕」6.9.5(a)(2)の規定にかかわらず、現場封かん養生した供試体を用いて材齢 28日で行った圧縮強度試験の結果が設計基準強度の 0.7 倍以上であることを示さなければならない。

しかし、現場封かん養生した供試体の材齢 28日の圧縮強度試験結果がない場合でも、現場水中養生した供試体の材齢 28日の圧縮強度試験結果があれば、図6.9.2 の調査結果を基に、現場水中養生した供試体の圧縮強度試験結果から現場封かん養生した供試体の圧縮強度を推定し、その結果に基づいて告示の規定を満足していることを提示し判断を仰ぐ方法もある。ただし、上記調査結果は普通ポルトランドセメントを使用した場合のものであり、その他のセメントを使用する場合には図6.9.2 の相関関係は適用できないので、「標仕」 6.9.5(a)(2)の規定にかかわらず、現場封かん養生した供試体を用いて材齢 28日の試験を行うよう計画することが望ましい。

図6.9.2 現場封かん養生供試体と現場水中養生供試体の材齢 28日圧縮強度の関係

(b) 平成 22年版「標仕」までは、材齢 28日を超え 91日以内に実施した構造体のコンクリート強度の推定試験結果が、その判定基準を満足せず不合格となった場合に行う処置を「標仕」6.10.6 (c)(平成 25年版「標仕」6.9.5 (b)に相当)で規定していた。しかし、平成 25年版「標仕」では、「標仕」6.9.5(a)に規定される推定試験で不合格になった場合に行う処置に改められた。供試体の採取は、数多く搬入されるトラックアジテータの内から数台を抜き取って行うものであり、必ずしも構造体を代表するものになるとは限らない。そこで、不合格になった場合には、構造体からコア供試体を抜き取り JIS A 1107(コンクリー トからのコアの採取方法及び圧縮強度試験方法)等監督職員が承諾した方法に従って、必要な圧縮強度が得られているか確認することになっている。

コア供試体の圧縮強度は採取する位置によって異なるため、コア供試体の抜取り位置の承諾に当たっては設計担当者の意見を聞いたうえで、使用したコンクリートを代表する位置を定める。 その他の圧縮強度の推定方法としては, 超音波伝播速度を測定したり、JIS A 1155(コンクリートの反発度の測定方法)によってリバウンドハンマー(シュミットハンマー)の反発度を測定する方法等があるが、コア供試体を用いた試験に比べると精度が悪いので、適用に際しては十分な注意が必要である。

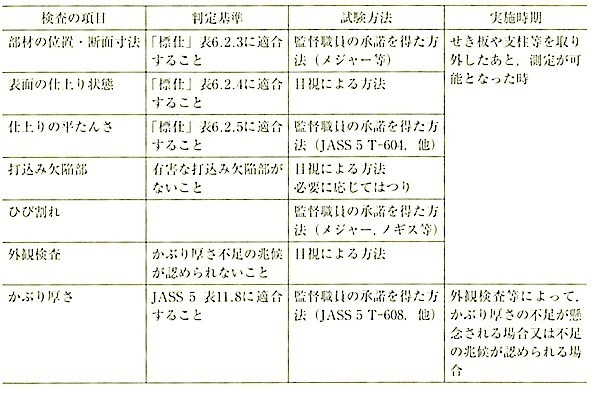

6.9.6 構造体コンクリートの仕上り及びかぶり厚さの確認

(a) 部材の位置・断面寸法、表面の仕上り状態、仕上りの平たんさ、打込み欠陥部、ひび割れ及びかぶり厚さは、構造体コンクリー トに求められる所要の強度や耐久性等の性能を間接的に表す重要な指標である。これまでの「標仕」では、型枠作業でコンクリート打込み前に型枠の位置や寸法等の確認を行い、不具合がある場合は修正等を行うことになっていた。平成 25 年版「標仕」は、 更に出来上った構造体に対する検査が新たに盛り込まれた。これに伴って、あらかじめ、試験・測定の方法、判定の基準、実施時期、サンプリング方法や数及び検査に適合しなかった場合の処置等を、受注者等や設計担当者等と協議して定めておくことが必要となった。

なお、仕上り状態やかぶり厚さの確認作業は、一般的には受注者等自身が行う場合と受注者等が第三者に委託して行う場合のいずれかであるが、第三者が行う場合は、上記協議の際に第三者のこれまでの作業実績、資格・技能等を確認し、不十分と考えられる場合は、受注者等に十分な実績、資格・技能等を有する第三者を選定するよう指示することが重要である。

(1) 確認・検究の時期は、せき板や支柱等を取り外したあとが一般的で、内外装の仕上工事が始まるまでに行わなければならない。 次の測定方法、試験方法等と同様、あらかじめ受注者等と協議して時期を明確に定めておくことが重要である。また、報告は、判定基準に基づいて不適合となった場合だけでなく、適合した場合にも試験・測定結果とともに報告させることが重要である。

なお、不適合の場合には、設計担当者と打合せを行うことが必要である。

(2) コンクリート部材の位置及び断面寸法は、6.2.5 でも記しているように、一般的には次の (i)から(iii)の要求条件から所定の許容差の範囲になければならず、「標仕」では 6.2.5の表6.2.3でこの許容差の値を定めている 。

(i) 構造体としての耐力及び耐久性の確保

(ii) 仕上げ二次部材又は設備等の納まり上の要求

(iii) 美観上の要求

測定方法も 6.2.5(a)(2)に記しているように、特記された部材又はコンクリート打込み後に型枠の変形が生じたと見られる部分等を対象に、基準墨からスケール等を用いて測定する方法が一般的である。測定方法の詳細については、6.2.5(a) (2)を参考にするとよい。

許容値に適合しない場合は、受注者等に、試験・測定結果等とともに、直ちに報告させることが重要である。

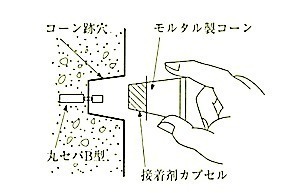

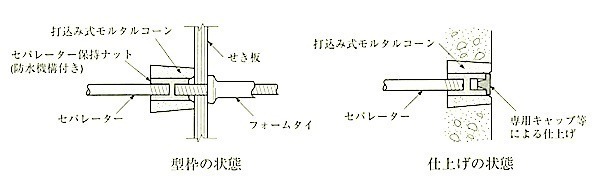

(3) コンクリート部材表面の仕上り状態については、コンクリートの打放し仕上げの場合には、「標仕」6.2.5 (b)(1)(i) の表 6.2.4 の種別に応じた「表面の仕上り程度」が目安として定められており、これを目視等で確認することとなる。打放し仕上げ以外の場合は、「標仕」6.2.5 (b)(1)(ii)に規定されるように、ポリマーセメントベースト等を充填した型枠セパレーターの穴や砂じま、へこみ等の軽微な補修部分、突起部を取り除いた部分等を目視や触診等で確認し、内外装仕上工事や設備工事等への支障の有無を確認する。支障がある場合には、速やかに報告させることが重要である。

(4) コンクリート部材の平たんさについて、「標仕」では 6.2.5(b)(2)の表 6.2.5のコンクリー トの内外装仕上げに応じた「適用部位による仕上げの目安」が定められている。測定方法としては、下げ振りやトランシット、レベル、水糸、スケール等を使用して、コンクリート面の最大、最小を測定する方法等が一般的であるが、その他、JASS5 で規定している JASS 5 T-604(コンクリートの仕上がりの平たんさの試験方法)や日本床施工技術研究協議会が定めている「コンクリー卜床下地表層部の諸品質の測定方法、グレード」 (2006 年4月 ) 等が参考になる。「コンクリート床下地表層部の諸品質の測定方法、グレード」には、品質グレードの分け方も規定さ れているので 参考にするとよい。

平たんさが「標仕」表 6.2.5の標準値を超えた場合は、直ちに報告させることが重要である。

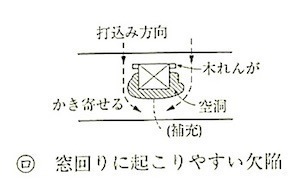

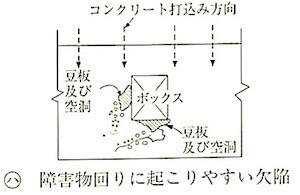

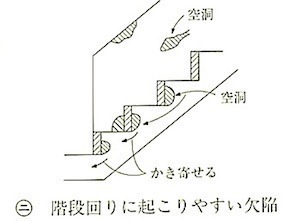

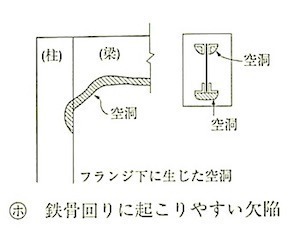

(5) 空洞や豆板、打継ぎ不良、コールドジョイント、気泡等の打込み欠陥は、コンクリートの耐力、耐久性に与える影響が大きい。測定・確認方法としては、最初に目視検査を行い、異状が懸念される箇所を必要に応じてはつりで確認するのが一般的である。

なお、目視検査の場合は、測定者の判定基準が必ずしも明確でないため、なるべく立ち会うことが望ましい。

(6) ひび割れについては、支保工で支えている状態では正しい確認ができないので、検査は支保工を取り外したあとに行うことが重要である。試験・測定方法としては、 目視で数を計るとともに、その幅や長さ、深さをクラ ックスケールやノギスで測定するのが一般的であるが、必要に応じて金づち等ではつって深さを測る場合もある。この場合もなるべく立ち会うことが望ましい。 ただし、幅を評価指標とし、耐久性や防水性に基づく補修の可否が判断基準になる場合が多い。例えば、(公社)日本コンクリート工学会の「コンクリートのひび割れ調査・補修・補強指針」では、防水性が要求される場合には 0.05mm以下、防水性は要求されないがかぶり厚さや表面被覆の有無等から鉄筋の錆を発生させやすいなど耐久性から見た条件が厳しい場合(塩害・腐食環境下)には 0.2mm以下、 耐久性から見た条件が普通の場合(一般屋外環境下) 0.3mm以下、耐久性から見た条件が緩やかな場合(上中・屋内環境下)0.4mm以下、としているので、参考にするとよい。

(7) かぶり厚さについては、まず最初に目視によってコンクリート表面の外観検査を行い、豆板や錆汁の漏出の有無、コンクリー ト表面の鉄筋模様の有無、垂直部材の立上り鉄筋の位置等から、かぶり厚さ不足の兆候がないことを確認するとともに、かぶり部分のコンクリートが密実で、有害な打込み欠陥がないことを確認することが重要である。かぶり厚さの不足が懸念される場合や不足の兆候が認められる場合には、電磁誘導法やレーダー法、超音波法、X 線法等の非破壊試験、若しくはドリル穿孔等の微破壊試験によってかぶり厚さの検査を行う。近年、非破壊試験の精度が急速に向上しており、JASS 5 では、2009 年の改定で検査方法、検査時期・頻度及び判定基準を含むかぶり厚さの検査(11.10 構造体コンクリートのかぶり厚さの検査)が導入され、電磁誘導法を用いた JASS 5 T-608(電磁誘導法によるコンクリート中の鉄筋位置の測定方法)が規定されているので、非破壊検査を実施する場合には、判定基準の考え方を含めこれらを参考にするとよい。

なお、これらの確認・検査の時期についても、あらかじめ受注者等と協議して定めておくことが重要である。

表 6.9.3 に構造体コンクリートの仕上り及びかぶり厚さの検査方法の一例を記す。

表 6.9.3 仕上り及びかぶり厚さの検査方法(一例)

(b) (a)で確認を行った結果、部材の位置・断面寸法、表面の仕上り状態、仕上りの平たんさ、打込み欠陥部、ひび割れ及びかぶり厚さの精度が設計図書に定められた許容値に適合しない場合は、該当する部材のすべて及び 一部を補修することになるが、はつり等を行う場合は、構造体を傷めるおそれがある。あらかじめ設計担当者と打合せのうえ、他の部分への影響を最小限にして、その部材の耐久性を確保するように補修方法を定めて受注者等に指示しなければならない。また、補修完了後は、直ちに補修箇所の確認・検査を行わなければならない。

(1) 部材の位置及び断面寸法の精度が許容値に適合しない場合は、はつり等を行って補修することになるが、この方法は構造体そのものを傷めるおそれがあるので、受注者等や設計担当者と協議して、他の部分への影響を最小限にして、その部材の耐力及び耐久性を確保できる適切な補修方法を策定させ、提案させて了承後に補修を行わせる。

(2) 表面の仕上りが不適格の場合は、不適格な箇所に再度ポリマーセメントペースト等を追加し、基準に適合するよう丁寧にこて均しを行う。

(3) 平たんさは、仕上げの種類だけでなく、建物の規模や仕上げ面に要求される見ばえ等によって異なるので、ポリマーセメントモルタル等を使用した適切な補修方法を策定させ、提案させて了承後補修を行わせる。

(4) 空洞や豆板、打継ぎ不良、コールドジョイント、気泡等の打込み欠陥は、下記の豆板の補修方法等を参考に適切な補修方法を策定させ、提案させて了承後に補修を行わせる。

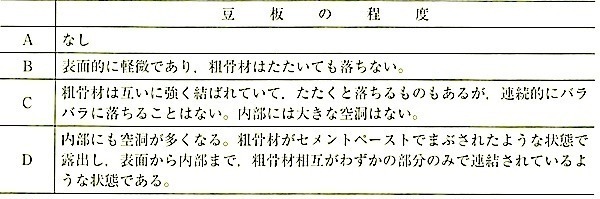

(i) コンクリートに生じた豆板の程度は 表6.9.4 を参考にして分類する。

表6.9.4 豆板の程度

(ii) コンクリートの豆板の補修方法

① 硬練りモルタルの充填方法による場合

1) 表 6.9.4 のB 程度のものに適用する。

2) 健全部分を偽めないように不良部分をはつり、水洗いしたのち、木ごて等で1 : 2 の硬練りモルタルを丁寧に塗り込み、必要に応じて打継ぎ用接着剤を使用する。

3) はつり穴の深さは 30mm以上が望ましい。 浅いと充填部分にひび割れが入るなどして効果が望めない。

4) 充填後は急激な乾燥を防ぐ。

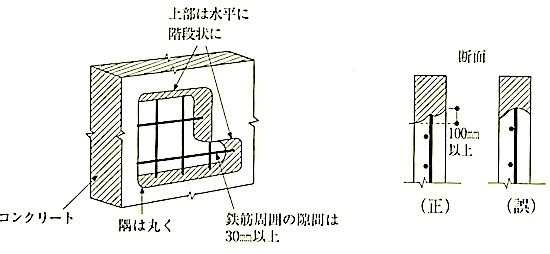

② コンクリートの打直しによる場合

1) 表 6.9.5 のD又はC でもD の状態に近いものに適用する。

2) 砂利等でたたいて落ちるようなものが残らないように、密実なコンクリート部分まで十分はつり取る。

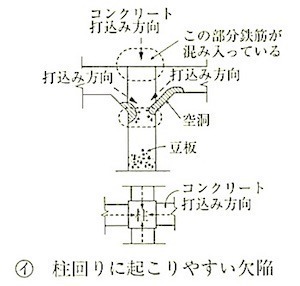

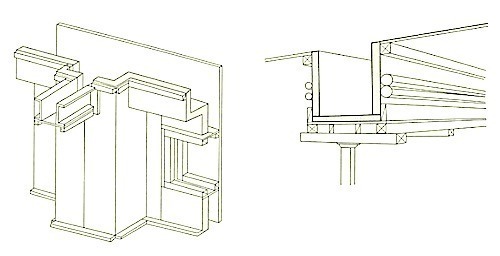

3) 露出した鉄筋は、図6.9.3のようにその周囲に最少 30mm以上の隙間をとる。

4) 穴の深さは少なくとも 100mm以上とする。

5) はつり取った開口部の上端は、図6.9.3 のようにコンクリートを打ち込む側が広くなるように約100mm以上の差をつける。

6) コンクリー トの打込み前には、必ず清掃・水洗し、既存コ ンクリート部分を湿潤にしておく 。

7) 打ち込むコンクリートは、硬練りコンクリートとして十分に締め固める。

8) 打ち込むコンクリートの量が多い場合は、沈降と収縮を少なくするために膨張材等を使用するとよい。

図 6.9.3 鉄筋が露出した場合の補修方法

③ 表 6.9.4 のC 程度のものは、状況によりセメントペースト又はモルタルの注入を行う。

④ 柱下部等で鉄筋が多く、内部のコンクリートのはつりが困難な場合は鉄筋面まで露出させ、セメントガン吹付けあるいは注入(グラウト) 等の方法による。

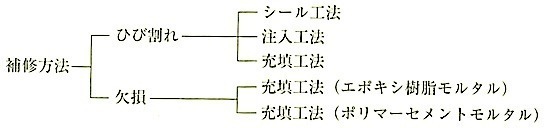

(5) ひび割れは次のエポキシ樹脂を用いた補修方法等を参考に適切な補修方法を策定させ、提案させて了承後に補修を行わせる。

(i) エポキシ樹脂の使用上の注意事項

① エポキシ樹脂は種類も多く、硬化剤、希釈剤、充填剤等の配合によっていろいろな性状とすることができるので、補修の目的、施工条件等を十分検討して選定する。

② コンクリート面は十分な表面強度をもつ必要があるので、油、ほこりの類は、ワイヤブラシ等で清掃する。また、コンクリート面は完全に乾燥していなければならない。

③ エポキシ樹脂は、10℃以下では硬化が著しく遅れ、接着強度が低下するので冬期の補修には十分注意する。

なお、炎天下の作業は硬化が早くなるので日除け等の養生が必要になる。

④ エポキシ樹脂をパテ状で使用する場合は、低粘度形のエポキシ樹脂プライマーを塗布する。

(ii) 注入補修方法

注入補修方法を体系的に示すと図6.9.4 のようになる。

図 6.9.4 補修方法

具体的な工法については、国土交通省大臣官房官庁営繕部「公共建築改修工事標準仕様書(建築工事編)」及び同監修「建築改修工事監理指針」の 4章[外壁改修工事]を参考にするとよい。

(6) かぶり厚さの不足が確認された場合も、上記(1)から(5)と同様、受注者等に適切な補修方法を提案させ、了承後に補修を行わせることが重要である。補修の方法は大別して2種類ある。 1 つは、新たに仮枠等を設けてコンクリートを増打ちする、あるいは母材であるコンクリートに用いられているものと同等以上の性能を有するセメントモルタルを使用して補修する方法で、この方法で補修を行った部材は、母材と補修材が一体化した鉄筋コンクリート造の部材と見なすことができる。

一方、ポリマーセメントモルタルやエポキシ樹脂モルタル等のコンクリート以外の材料を使用して補修する場合は、使用する材料の品質や強度及び防火上の性能と使用範囲で法令(平成13年国土交通省告示第1372 号及び平成12年建設省告示第 1399 号、他)上の条件が設けられており、補修部分の断面積は、部材断面の5%以下(ただし、母材と同等以上の強度を有し、架構の一部のみである場合には部材断面積の 30%以下)であることが想定されている。また、これらの材料を使用する場合には防火上支障のないものであることが求められており、防火上支障のないものの一例として、ポリマーセメント比が 4%以下で、かつ,補修部分の厚さが 20mm以下の場合がある。このほか、防火上支障のない補修材料・工法の具体的な選定方法については、独立行政法入建築研究所の建築研究報告 No.147「

鉄筋コンクリート造建築物のかぶり厚さ確保に関する研究」等を参考にするとよい。

また、エポキシ樹脂モルタルはそれ自体が可燃性材料なので、亀裂や軽微な欠損部に充填する場合等、使用量の少ない軽微な補修では使用できるが、かぶりコンクリートとして部材表面等に塗布するような使用方法はできないので、注意しなければならない。

【解説】

なお、品確法においては、ポリマーセメントを用いた対応は認められていないので、注意が必要である。その際は、新たに仮枠等を設けてコンクリートを打増しする。そのコンクリートの仕様はもちろん母材と同じもので、その補修方法は補修施工計画書を策定させて確認する。