11章 タイル工事

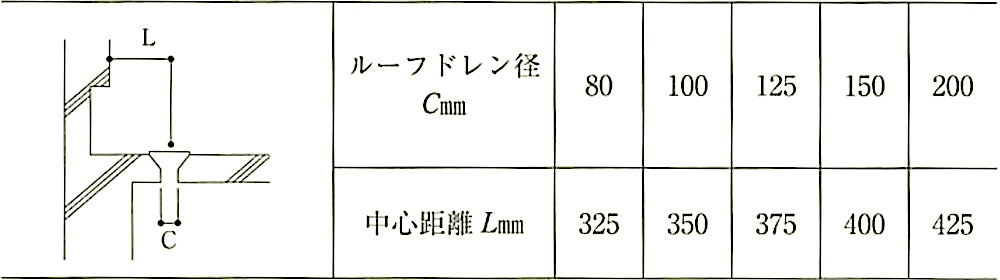

02節 セメントモルタルによる陶磁器質タイル張り

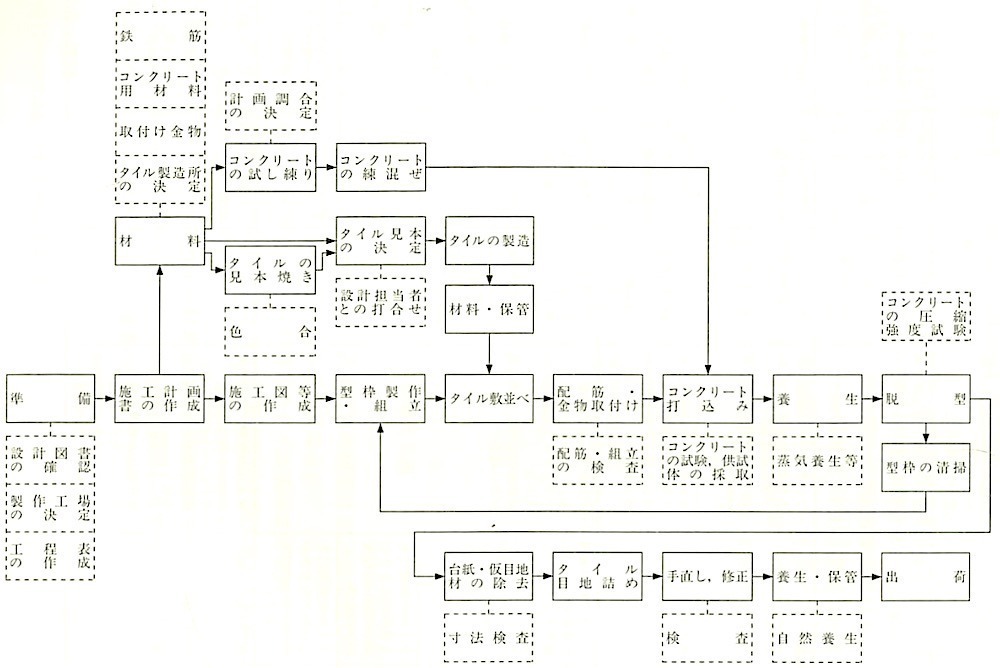

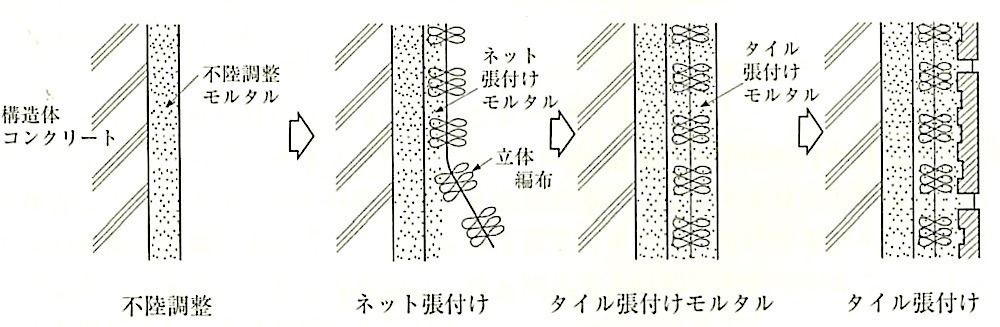

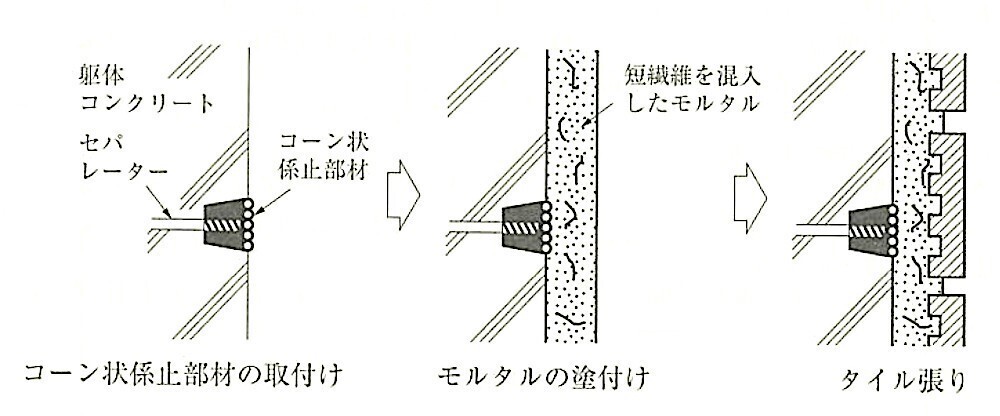

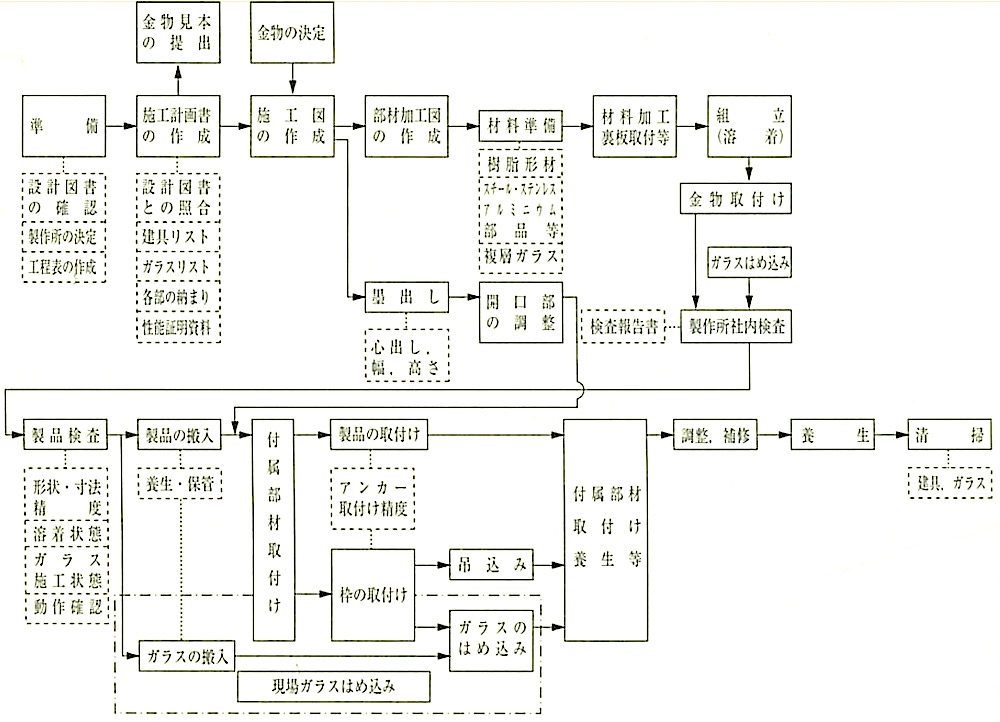

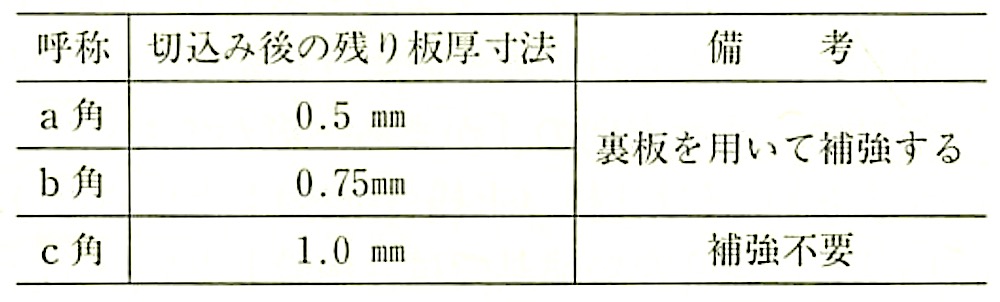

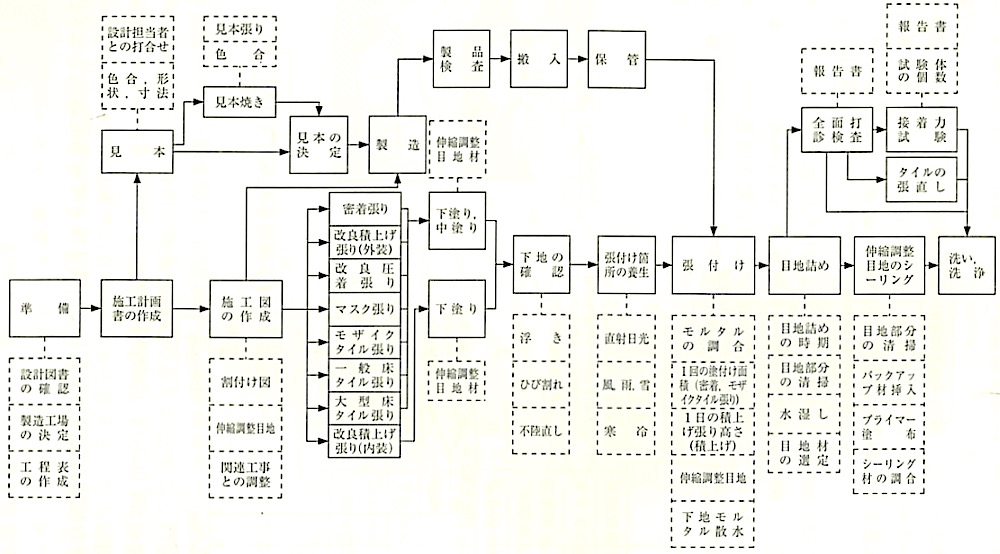

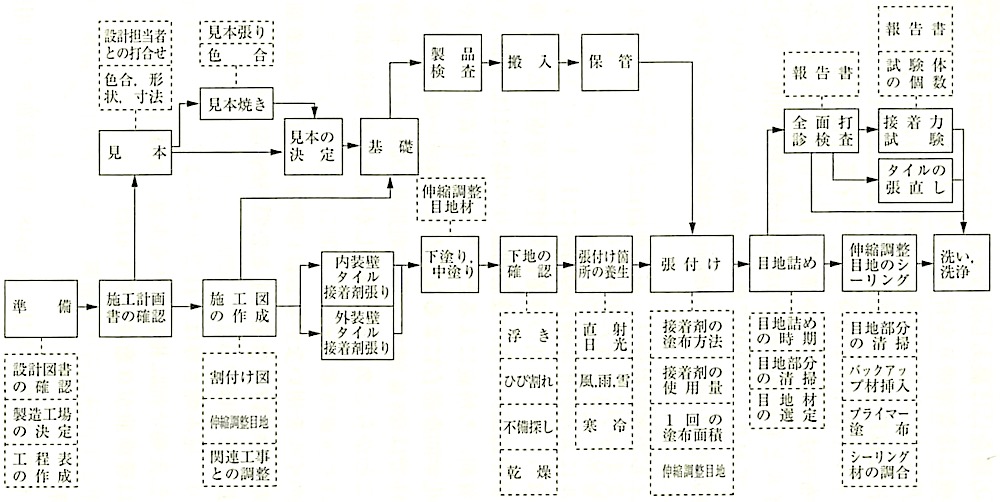

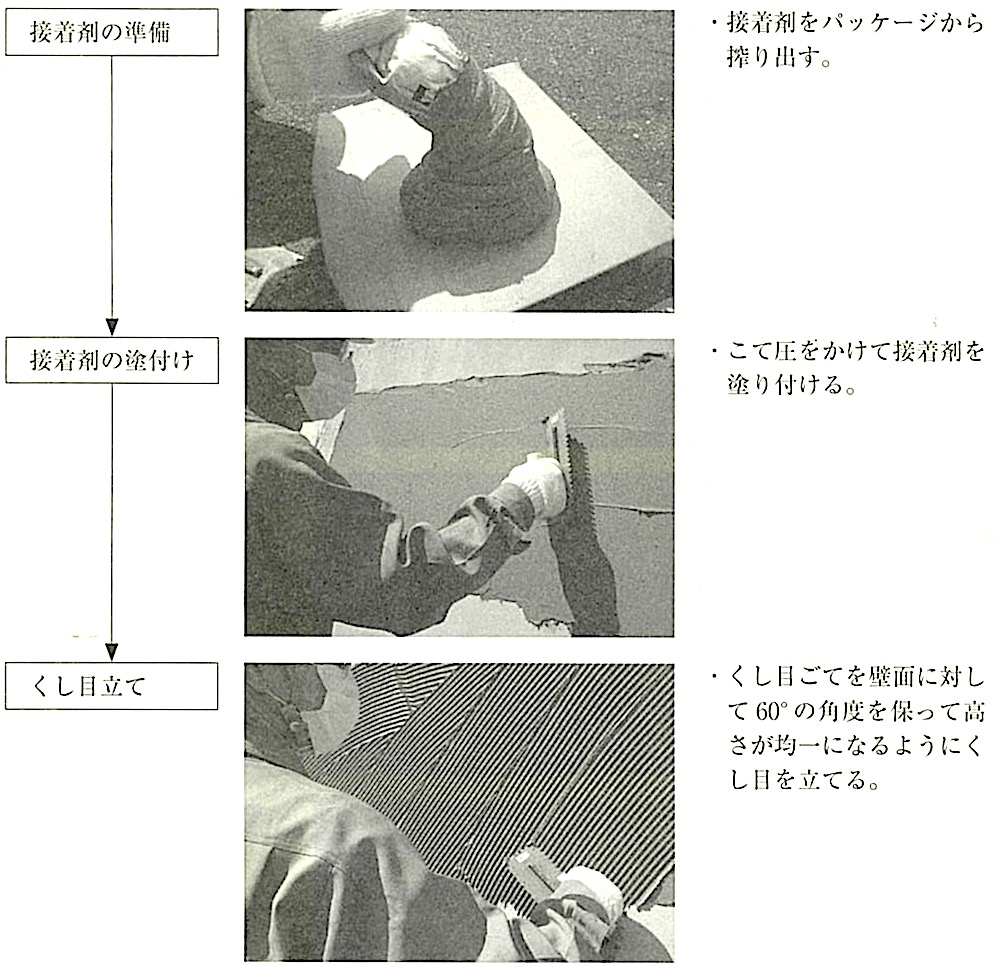

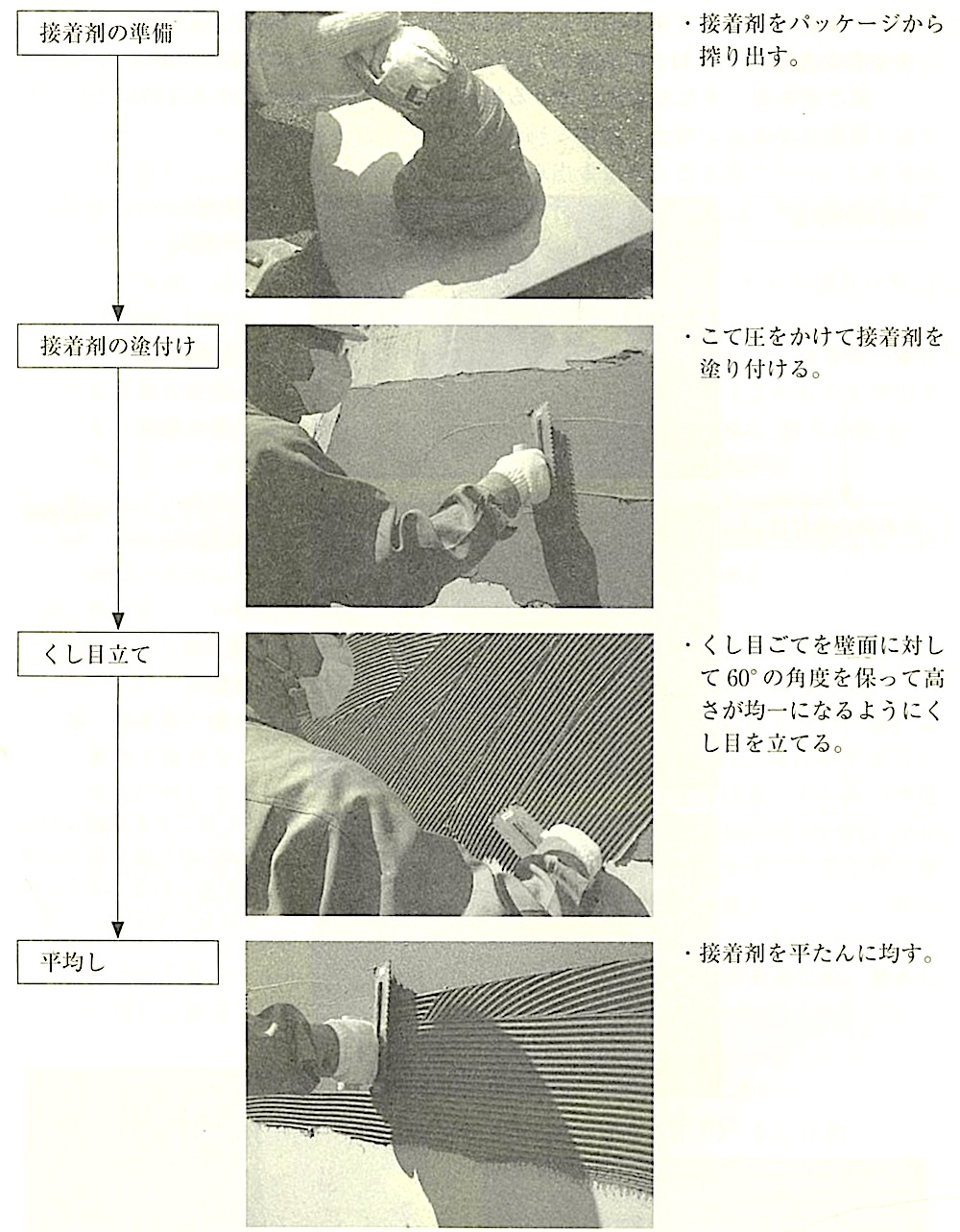

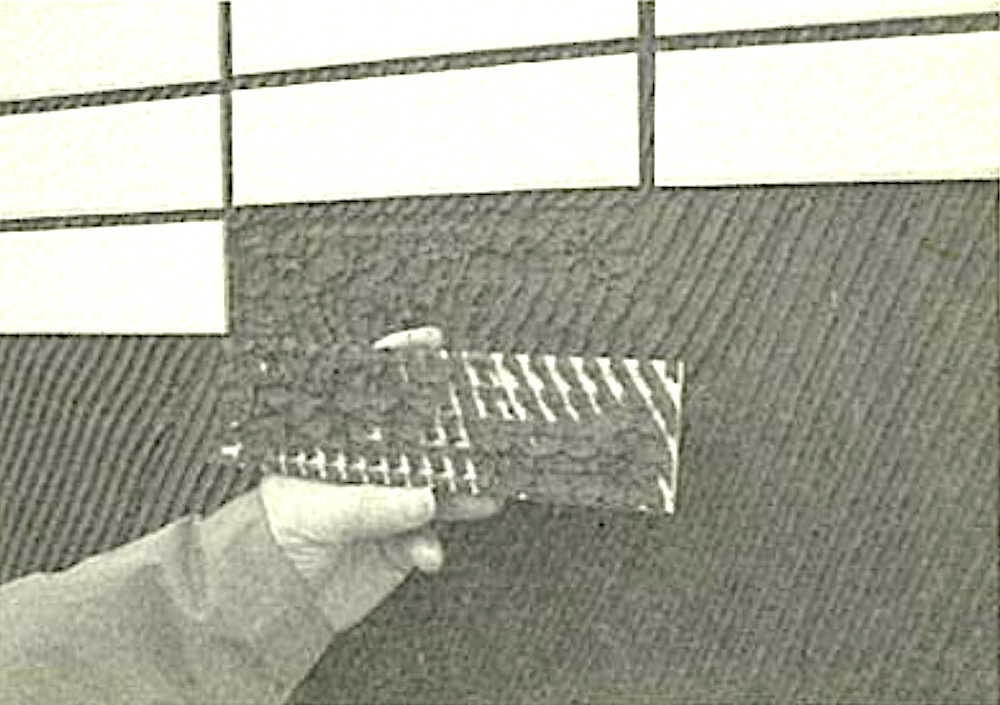

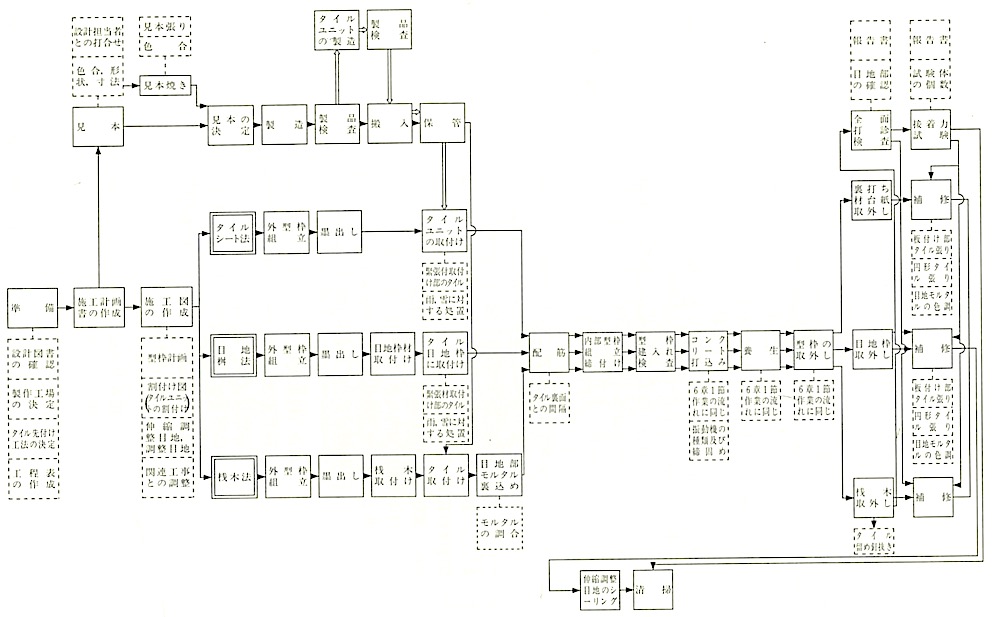

(a) セメントモルタルによるあと張り工法の場合の作業の流れを図11.2.1に示す。

図11.2.1 セメントモルタルによる陶磁器質タイル張り(あと張り上法の場合)の作業の流れ

施工計画瞥の記載事項は、おおむね次のとおりであるが、その作成に当たってはタイル施工業者の協力を得て、十分検討されたものとする必要がある。

タイルの製造工場は、磁器質タイルの場合、通常設計図書に指定されるが、指定されない場合は、工場の規模、受注能力等を検討して承諾することになる。

① 工程表(見本決定、施工図完了、材料搬入、着工・ 完了、試験等の時期)

② タイルの製造工場名、施工業者名及び作業の管理組織

③ タイルの種類、形状、寸法(裏あしの形状、高さ、乾式・湿式の別)

④ 張付け用モルタル(調合、塗厚)、保水剤の使用

⑤ タイルの施工箇所、張付け工法、目地工法

⑥ まぐさ、窓台等のタイルの施工法

⑦ タイル割りの基準(基準線目地寸法)

⑧ 伸縮調整目地(位置、構成、施工法)

⑨ 関連工事との取合い(電気、機械、仮設)

⑩ タイル施工箇所の張付け順序

⑪ 下地モルタルの浮きの試験方法及び補修方法

⑫ 1回の張付けモルタルの塗付け量、練混ぜ方法及びその量の確認方法、練置き時間

⑬ タイル張り施工中及び施工後の養生方法(特に外壁の場合)

⑭ 排水勾配(雨掛り、水掛りの場合)

⑮ 水洗い

⑯ タイルの打診試験及び接着力試験方法(箇所、使用機器、試験体の作成方法)

⑰ 接着力試験不合格の場合の処置方法

⑱ 作業のフロー、管理の項目・水準・方法、品質管理体制・管理責任者、品質記録文書の書式とその管理方法等

(c) その他

外装タイルの施工に関して、(-社)全国タイル業協会では、タイル工事現場指導員制度を設けており、施工品質の確保に努めている。

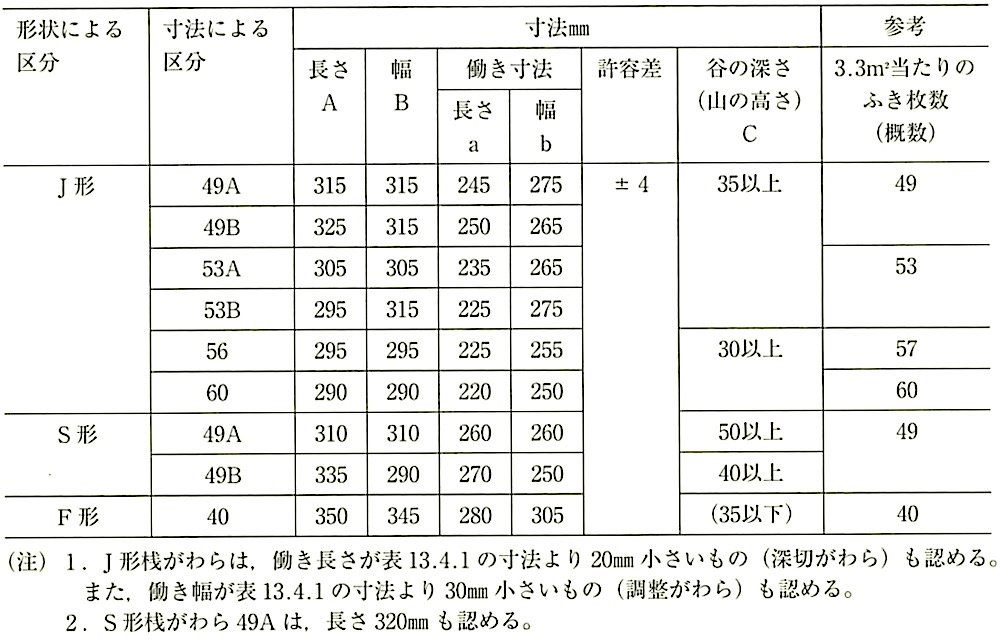

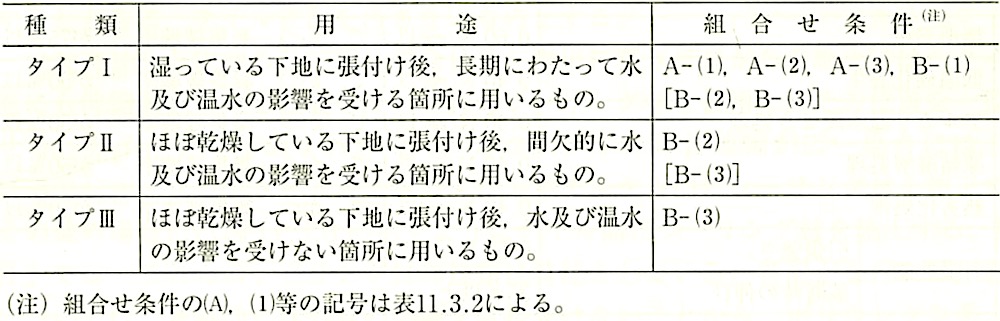

(1) JIS A 5209(陶磁器質タイル)の抜粋を次に示す。

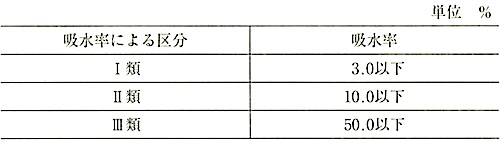

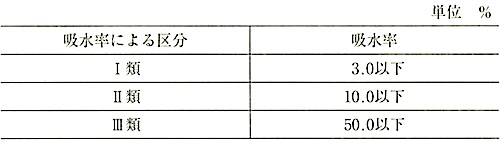

タイルのJISは国際規格との整合を図ることを目的の一つにして、平成20年に大幅に改正されている。従来のきじの質による区分(磁器質タイル、せっ器質タイル、陶器質タイル)がなくなり、吸水率の区分が設けられて吸水率によって I類、II類、Ⅲ類に分類されたが、 I類が従来の磁器質、 II類がせっ器質、Ⅲ類が陶器質にほぼ該当する。

JIS A 5209 : 2010

4. 種 類

タイルの種類は、次による。a)

うわぐすりの有無による区分

1) 施ゆうタイル

2) 無ゆうタイル

b) 主な用途による区分

1) 内装壁タイル

2) 内装壁モザイクタイル

3) 内装床タイル

4) 内装床モザイクタイル

5) 外装壁タイル

6) 外装壁モザイクタイル

7) 外装床タイル

8) 外装床モザイクタイル

備 考

1. ユニットタイルとした場合の区分は、次による。

a) 内装壁ユニットタイル

b) 内装壁モザイクユニットタイル

c) 内装床ユニットタイル

d) 内装床モザイクユニットタイル

e) 外装壁ユニットタイル

f ) 外装壁モザイクユニットタイル

g) 外装床ユニットタイル

h) 外装床モザイクユニットタイル

2. モザイクタイルより大きいタイルを混用するモザイクユニットタイルは、ユニットタイル全面積の50%以上がモザイクタイルで構成されなければならない。

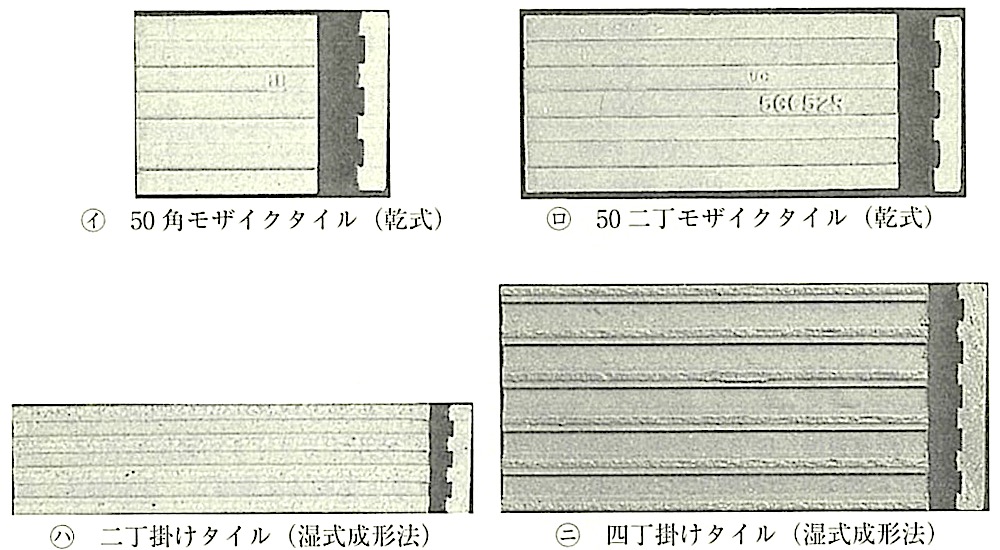

c) 成形方法による区分

1) 湿式成形タイル

2) 乾式成形タイル

d) 吸水率による区分

1) I類(3.0%以下)

2) II類(10.0%以下)

3)Ⅲ類(50.0%以下)

参 考

吸水率による区分は、測定方法の変更に伴い、 I類は旧規格の磁器質、 II類はせっ器質、Ⅲ類は掏器質にほぼ該当する。

5. 品質特性

タイル及びユニットタイルの品質特性は、次による。

なお、製造条件が平物と同一の役物は、 5.9~ 5.17の品質特性の試験を省略してもよい。また、ユニットタイルの場合、5.1 ~ 5.17の品質特性を満足したタイルによって構成しなければならない。5.1 表面品質a) タイルの表面品質

タイルの表面品質は、JIS A 1509-2の4.(表面品質の検査方法)に規定する検査を行ったとき、次の基準を満足しなければならない。

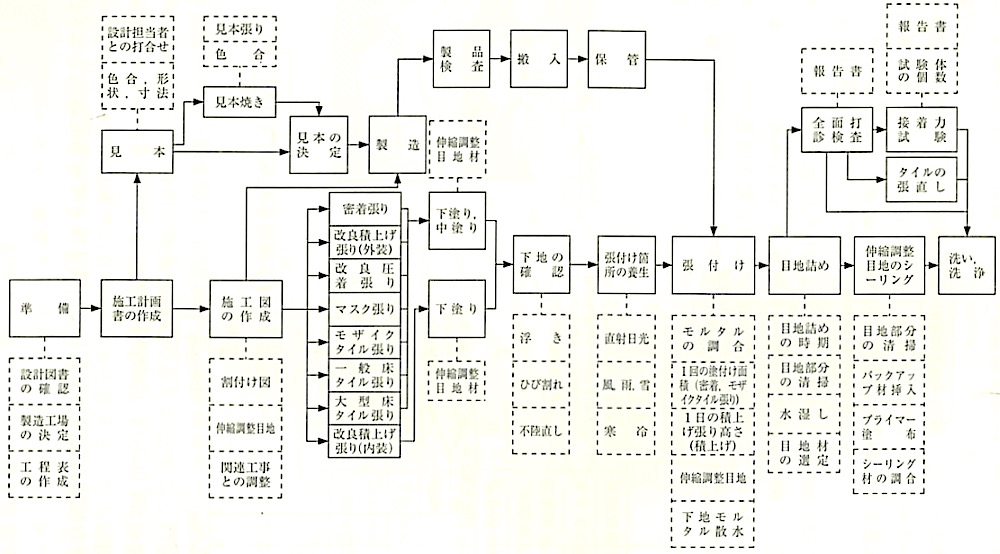

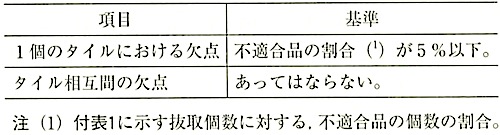

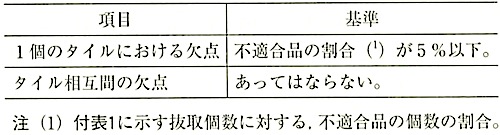

1) 平 物

平物の表面品質は、表1による。

表1 平物の表面品質の基準

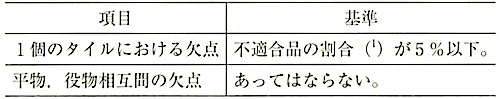

2) 役 物

役物の表面品質は、表2による。表2 役物の表面品質の基準

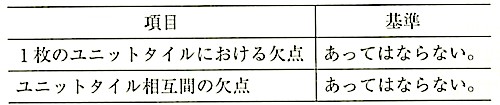

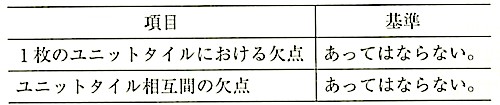

b) ユニットタイルの表面品質

ユニットタイルの表面品質は、JIS A 1509-13に規定する検査を行ったとき、表3の基準を満足しなければならない。ただし、役物ユニットタイルには適用しない。

表3 ユニットタイルの表面品質の基準

5.2 形 状

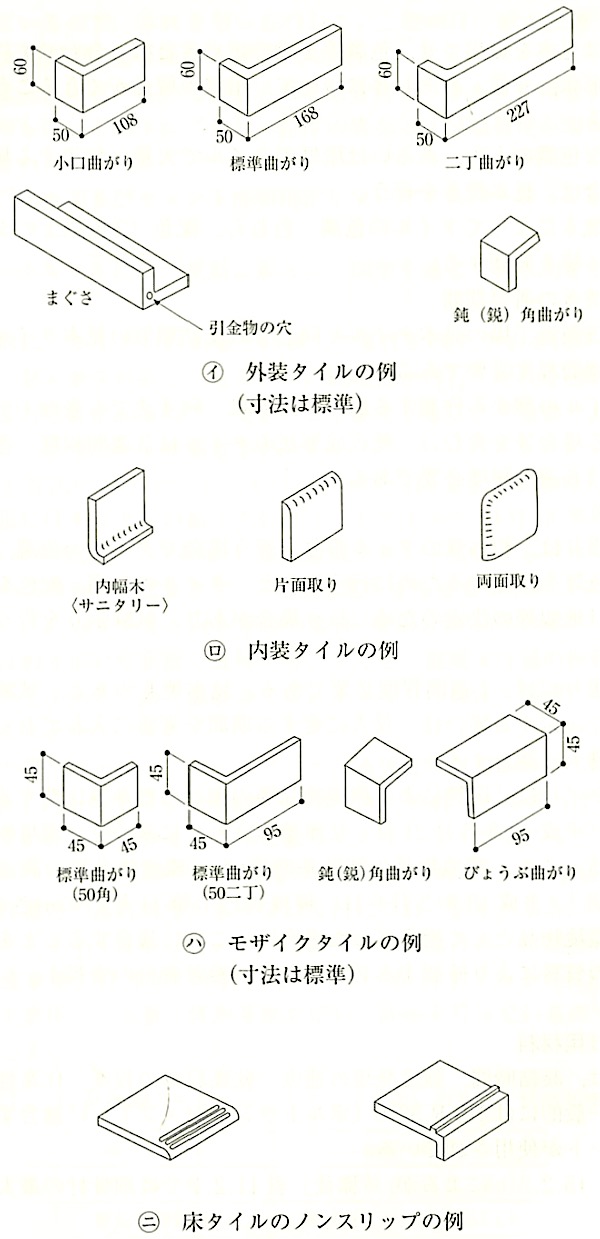

タイルの形状は、製造業者が定める。通常よく使用する標準的な平物及び役物、定形タイル及び不定形タイルの例を付図1に示す。また、 タイルの表面形状は、平面以外の形状とすること又は装飾のために模様を付けることができる。なお、使用部位表示で屋外壁及び屋外床を使用可能とするタイルは、裏あしを付ける。ただし、屋外壁用の外装接着剤張り専用のタイル及び屋外床用のタイルで、適切な施工方法を、カタログ、説明書などによって明示する場合は、裏あしがなくてもよい。また.屋外壁の場合、タイルの裏あしの形状及び高さは、5.7の規定による。

備 考

使用部位で屋外壁に使用するタイルには裏あしを規定しないが、9.3に示すように、ロビー、ホールなどで階高が1階を超えるモルタル施工するタイルには、裏あしを付ける。

5.3 寸 法

タイル及びユニットタイルの製作寸法は、製造業者が定める。通前よく使用するタイルの標準的な長さ及び幅の例を付図3~付図6に、ユニットタイルの標準的な長さ及び幅の例を付図2に示す。

a) 長さ及び幅の許容差

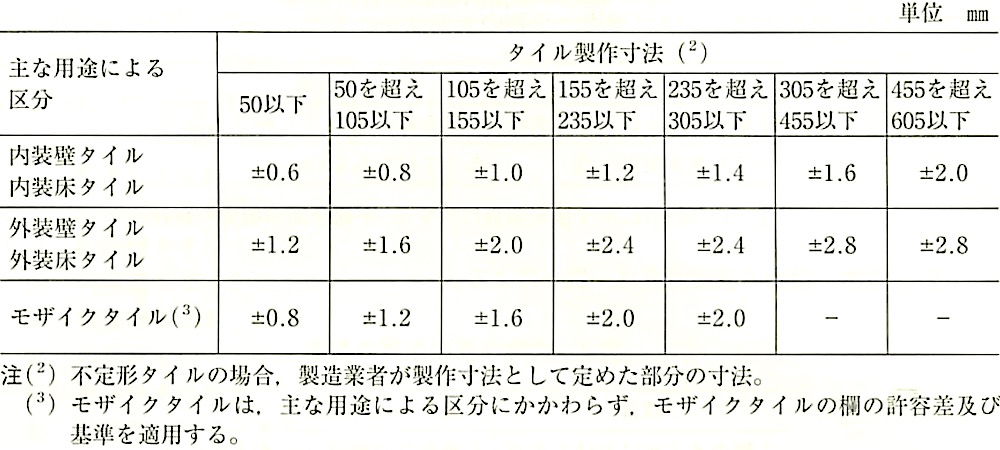

1) タイルの長さ及び幅の許容差

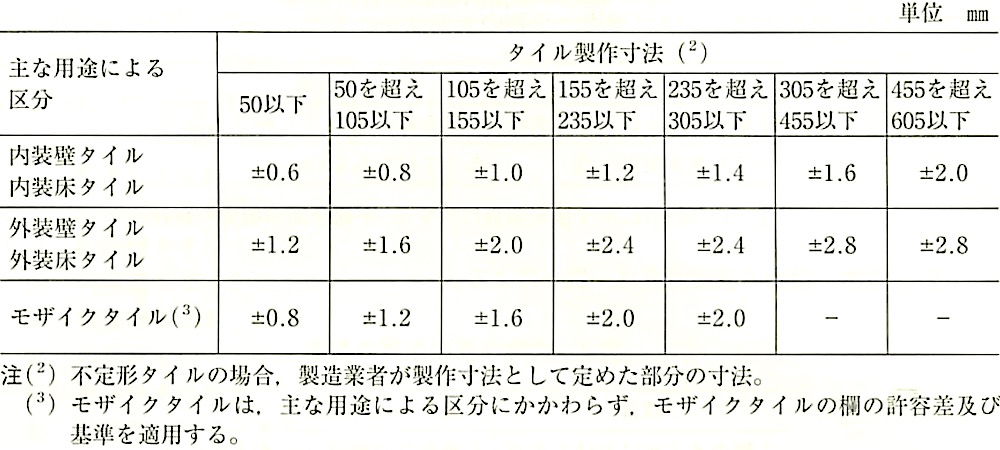

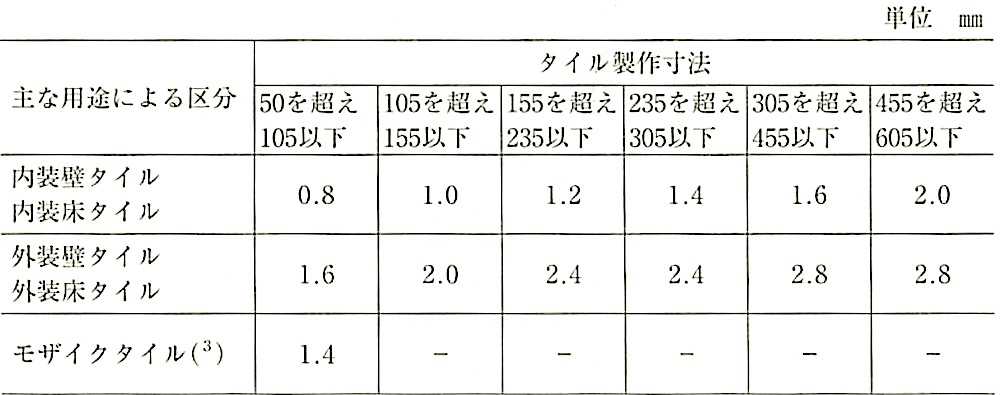

タイルの長さ及び幅の製作寸法に対する許容産は、JIS A 1509-2の5.(寸法及びばちの測定方法)に規定する測定を行ったとき、表4に示す数値とする。

表4 タイルの長さ及び幅の許容差

2) ユニットタイルの長さ及び幅の許容差ユニットタイルの長さ及び幅の製作寸法に対する許容差は、JIS A 1509-13に規定する測定を行ったとき、±1.6mmとする。

b) 厚さの許容差

タイルの厚さの製作寸法に対する許容差は、JIS A 1509-2の5.(寸法及びばちの測定方法)に規定する測定を行ったとき、表5に示す数値とする。

表5 厚さの許容差

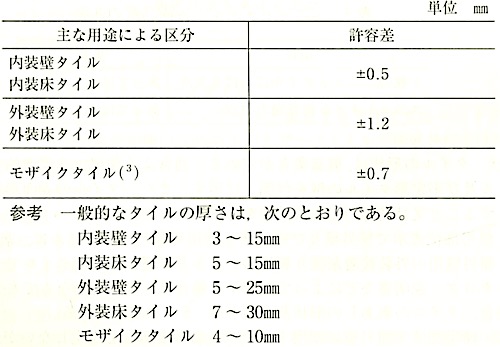

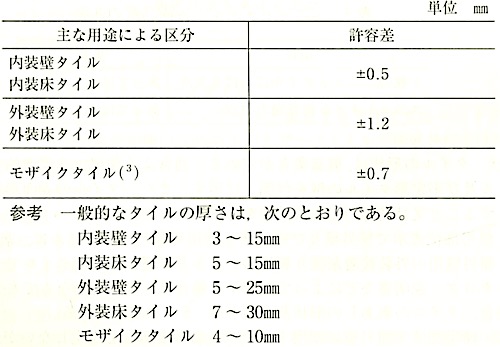

5.4 ば ち

タイルのばちの基準は、JIS A 1509-2の5.(寸法及びばちの測定方法)に規定する測定を行ったとき、表6に示す数値以下とする。ただし、各辺が50mm以下のタイルについては、JIS A 1509-2の4.(表面品質の検査方法)に規定を行ったとき、目立たなければよい。なお、不定形タイルには適用しない。

表6 ばちの基準

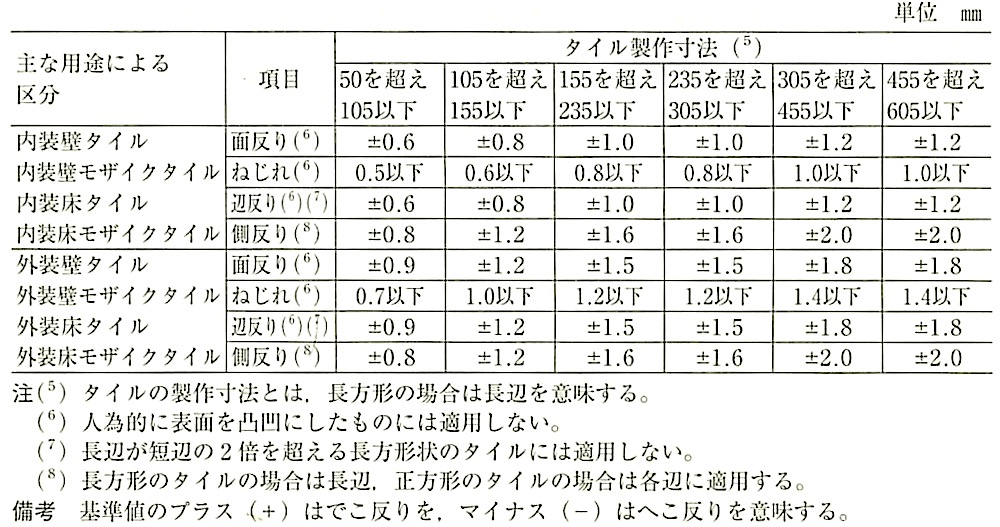

5.5 反 り

タイルの面反り、ねじれ、辺反り及び側反りの基準は、JIS A 1509-2の6(反り及び直角性の測定方法)に規定する測定を行ったとき、表7に示す数値以内とする。ただし、役物及び各辺が50mm以下の平物については、JIS A 1509-2の4.(表面品質の検査方法)に規定する検査を行ったとき、目立たなければよい。なお、不定形タイルには適用しない。

表7 反りの基準

5.6 直角性タイルの直角性の基準は、JIS A 1509-2の6.(反り及び直角性の測定方法)に規定する測定を行ったとき、表8に示す数値以下とする。ただし、役物、各辺が50mm以下の正方形状の役物及び短辺が50mm以下の長方形状の平物については、JIS A 1509-2の4.(表面品質の検査方法)に規定する検査を行ったとき、目立たなければよい。なお、不定形タイルには適用しない。

表8 直角性の基準

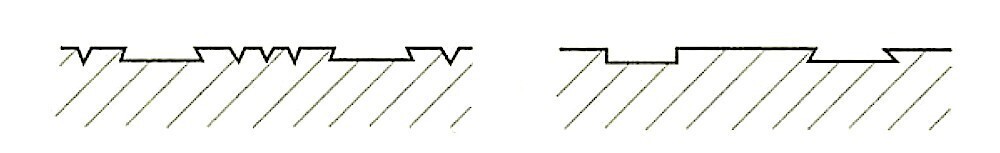

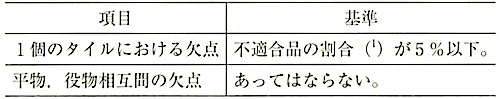

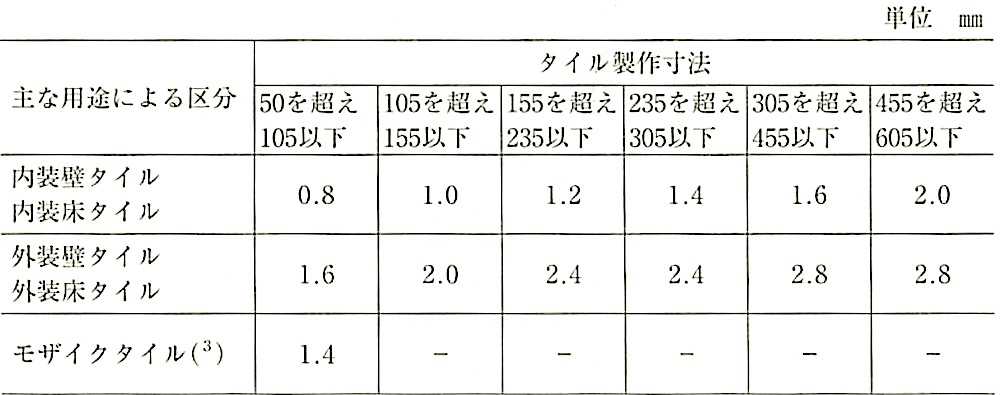

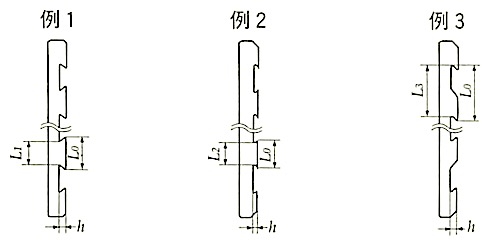

5.7 裏あしの形状及び高さ使用部位表示で屋外壁を使用可能とするタイルの裏あしの形状及び高さは、JIS A 1509-2の7.(裏あしの形状及び高さの測定方法)に規定する測定を行ったとき、次による。

a) 裏あしの形状形状は、あり状とし、製造業者が定める。

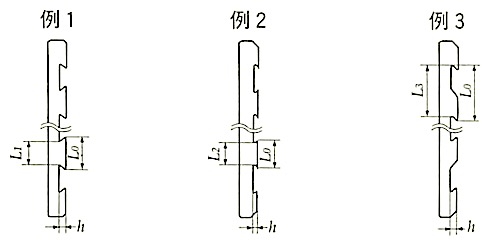

あり状とは、図1の例1に示すように、裏あしのほぼ先端部の幅(Lo)とほぼ付根部の幅(L1)とが、Lo> L1の関係にある形状をいう。また、例2に示すような裏あしの場合、高さ( h )の中央部付近の幅( L2 )が、Lo> L2を満足しなければならない。なお、例3に示すように、例1及び例2以外の形状であっても、ほぼ付根部の幅( L3 )が、Lo> L3 の条件を滴たしているものについては、あり状とみなす。

図1 裏あしの形状の例

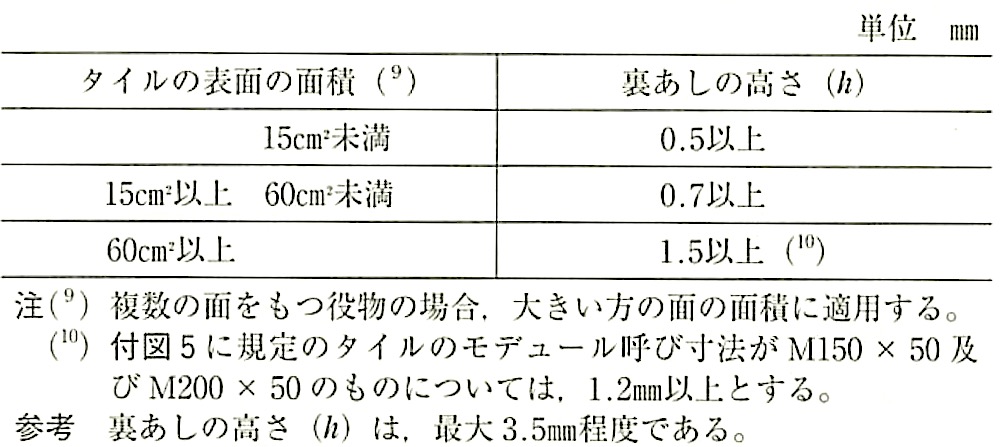

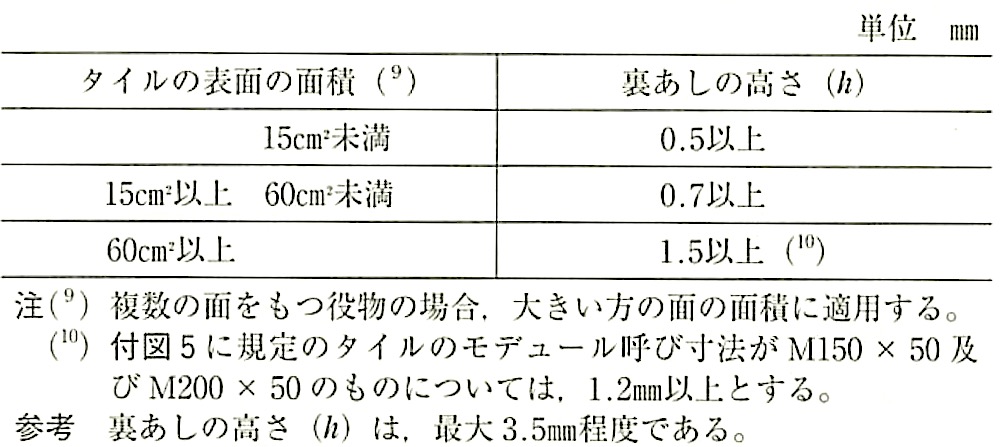

b) 裏あしの高さ

制作寸法で定めた部分の裏あしの高さは、表9の基準を満足しなければならない。ただし、タイルの端部に傾斜を設けたときは、その部分を除く。

表9 裏あしの高さの基準

5.8 役物の角度タイルの役物の角度の許容差は、JIS A 1509-2の8.(役物の角度の測定方法)に規定する測定を行ったとき、±1.5° とする。

役物の角度の許容差は、複数の面で構成され、かつ、隣接する面との角度が直角の関係にあるものに適用する。ただし、不定形タイル、人為的に表面を凹凸にしたタイル、及び各面又は小さい方の面の長さが 45mm未満のタイルには適用しない。5.9 吸水率タイルの吸水率は、JIS A 1509-3に規定する測定を行ったとき、表10に示す基準を渦足しなければならない。

なお、試験は、煮沸法又は真空法のいずれを採用してもよい。

表10 吸水率の基準

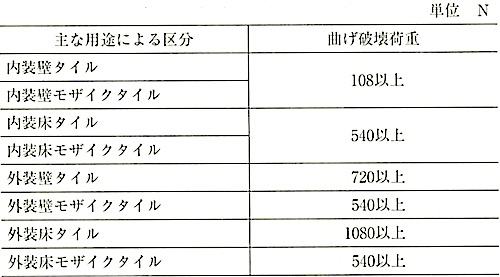

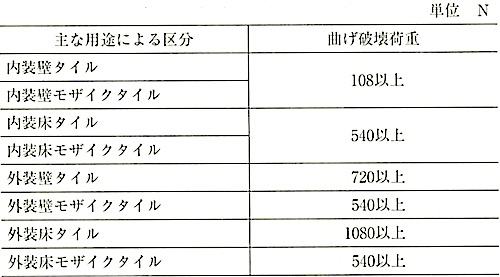

5.10 曲げ破壊荷重及び曲げ強度

タイルの曲げ破壊荷重及び曲げ強度は、JIS A 1509-4に規定する測定を行ったとき次による。ただし、各辺が 50mm以下のタイルには適用しない。

a) 曲げ破壊荷重

タイルの曲げ破壊荷重は、表11に示す基準を満足しなければならない。

表11 曲げ破壊荷重の基準

b) 曲げ強度

タイルの曲げ強度は、測定i結果を記録する。

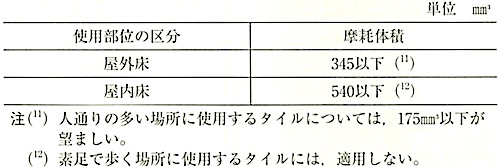

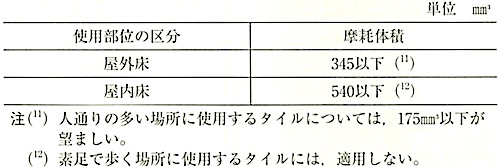

5.11 耐摩耗性

使用部位表示で屋外床及び屋内床を使用可能とするタイルの耐摩耗性は、次による。

a) 無ゆうタイルの耐摩耗性

無ゆうタイルの耐摩耗性は、JIS A 1509-5に規定する試験を行ったとき、表12に示す基準を満足しなければならない。

表12 無ゆうタイルの摩耗体積の基準

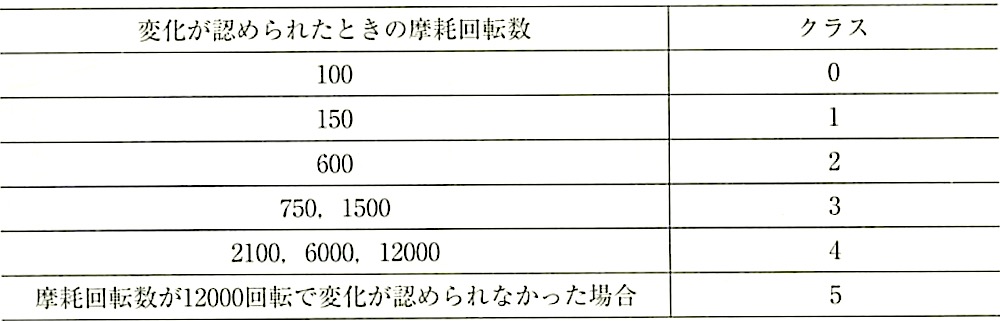

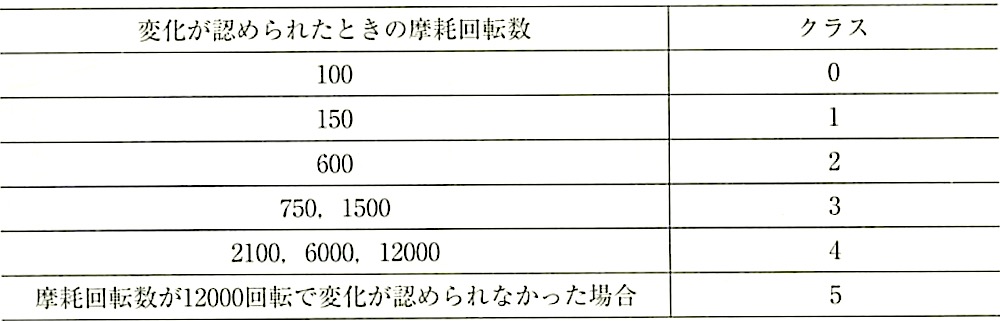

b) 施ゆうタイルの耐摩耗性

施ゆうタイルの耐摩耗性は、JIS A 1509-6に規定する試験を行い、その結果を表13に示すクラスに分類して記録する。

表13 施ゆうタイルの耐摩耗性評価のためのクラス分類

5.12 耐熱衝撃性

局部的な熱衝撃を受ける箇所に使用するタイルの耐熱衝撃性は、JIS A 1509-7に規定する試験を行ったとき、切れ、貫入などの欠点が生じてはならない。

5.13 耐貫入性

施ゆうタイルの耐貫入性は、JIS A 1509-8に規定する試験を行ったとき、貫入が生じてはならない。ただし、装飾のために貫入を施したタイルには適用しない。

5.14 耐凍害性

凍害を受けるおそれのある場所に使用するタイルの耐棟害性は、JIS A1509-9に規定する試験を行ったとき、タイルの表面、裏面又は端部に、ひび割れ、素地又はうわぐすりのはがれがあってはならない。

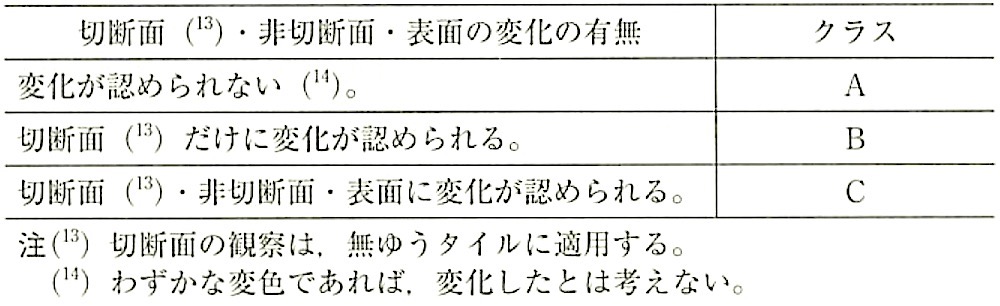

5.15 耐薬品性

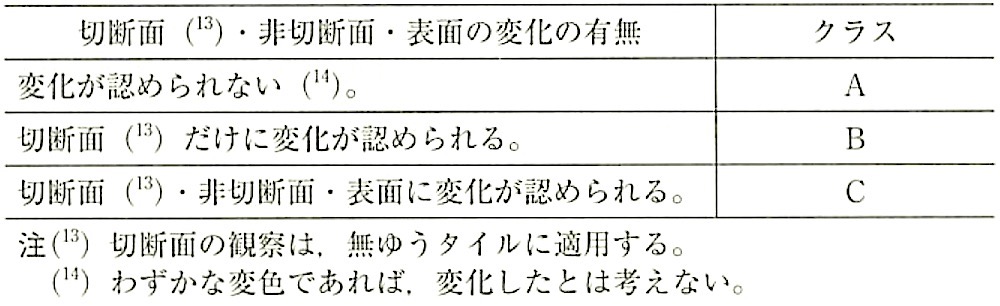

タイルの耐薬品性は、JIS A 1509-10に規定する試験を行い、その結果を表14に示すクラスに分類して記録する。

表14 タイルの耐薬品性評価のためのクラス分類

5.16 鉛及びカドミウムの溶出性

食物が直に接する箇所に使用する施ゆうタイルの鉛及びカドミウムの溶出性は、JIS A 1509-11に規定する試験を行い、その結果を記録する。

5.17 耐滑り性

水ぬれする場所の床に使用するタイルの耐滑り性は、JIS A 1509-12に規定する試験を行い.その結果を記録する。

JIS A 5209: 2010

(2) 屋外の壁に使用するタイルの裏あしについては、(1)に示すようにJIS A 5209で規定されており、形状をあり状とし、その高さは、タイル表面の面積に応じて定められている。

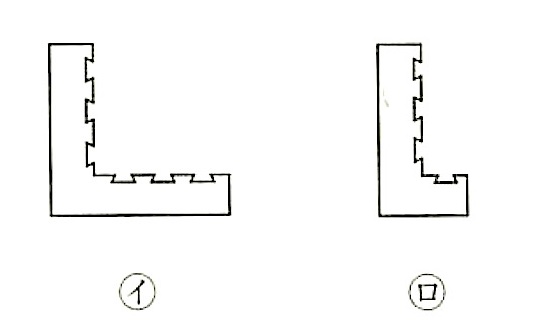

タイルの裏面の例を図11.2.2に示す。

図11.2.2 タイル裏面の例

(3) タイルの材料は、(-社)公共建築協会の「建築材料・設備機材等品質性能評価事業」(1.4.4 (e)参照)において「標仕」に基づき品質を確認し、評価しているので、この結果等を参考にするとよい。ただし、外壁の接着剤による陶磁器質タイル張りに用いるタイルは、平成26年4月以降の適用となる。

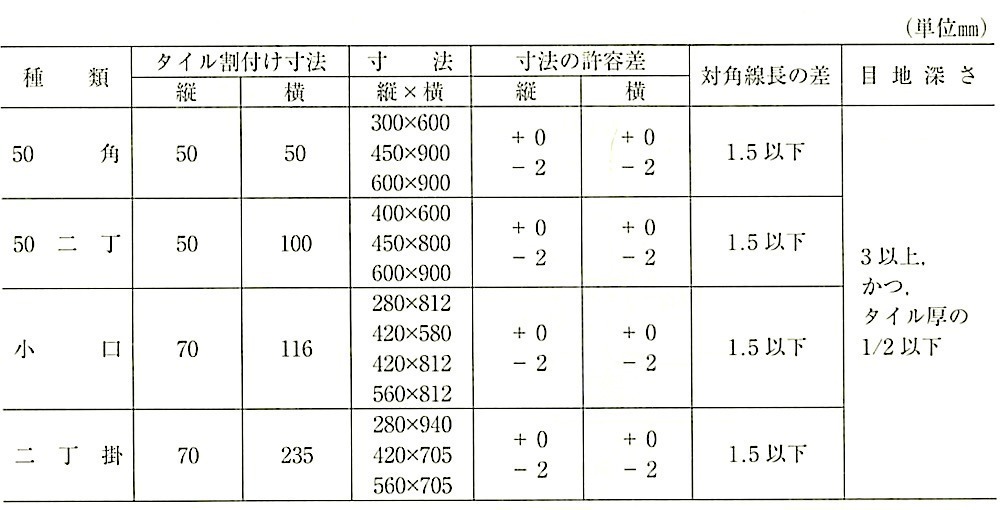

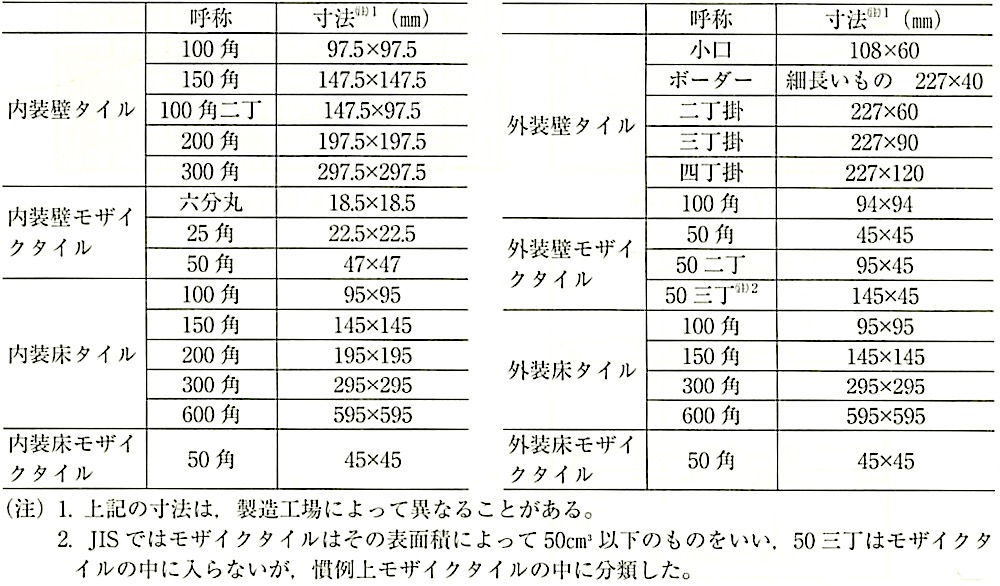

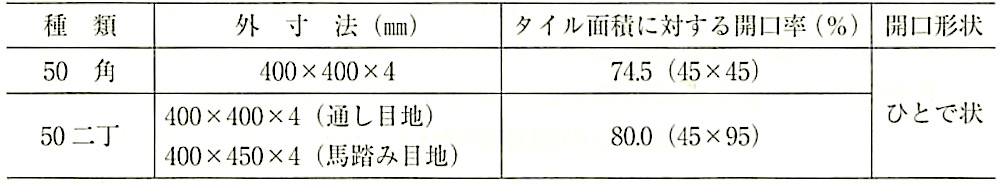

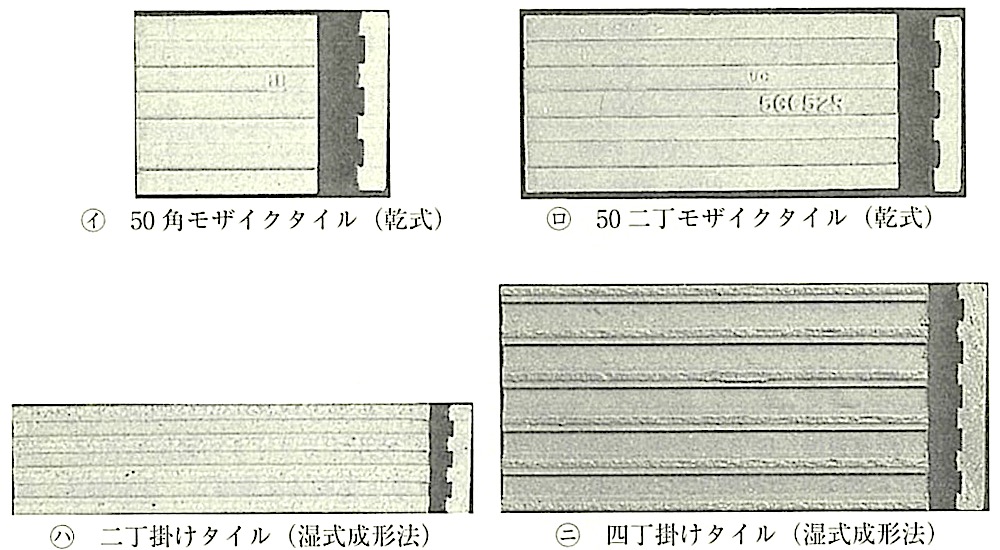

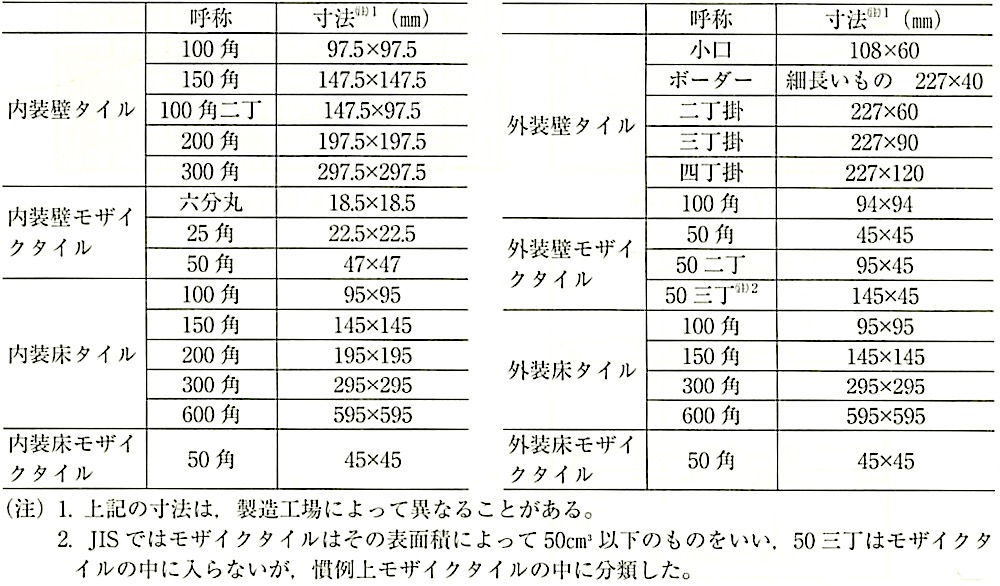

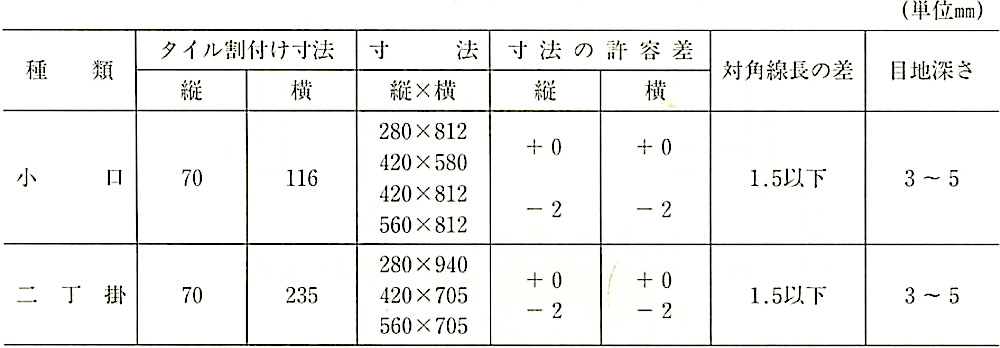

一般市販タイルの呼称及び寸法を表11.2.1に示す。

表11.2.1 一般市販のタイルの呼称及び寸法

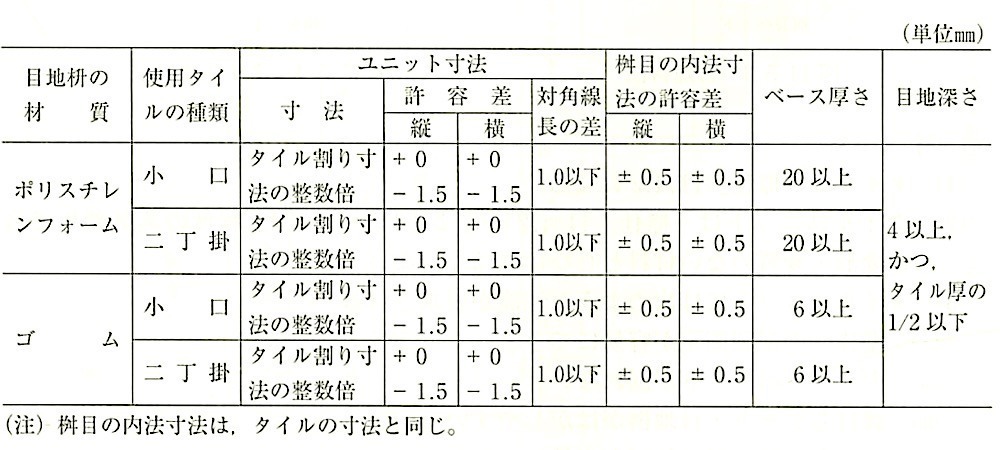

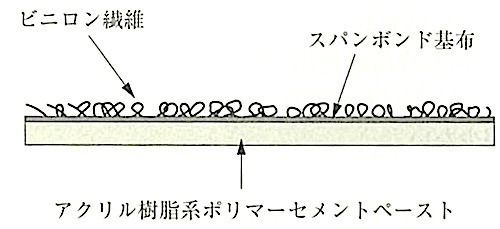

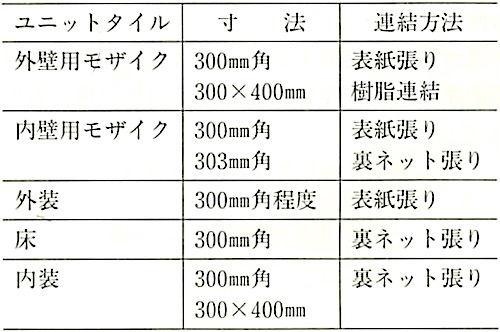

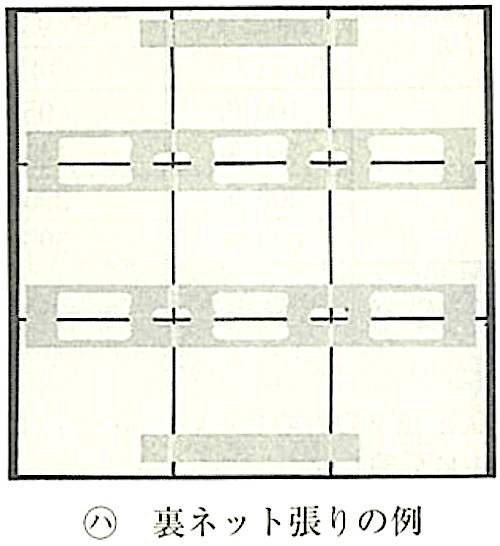

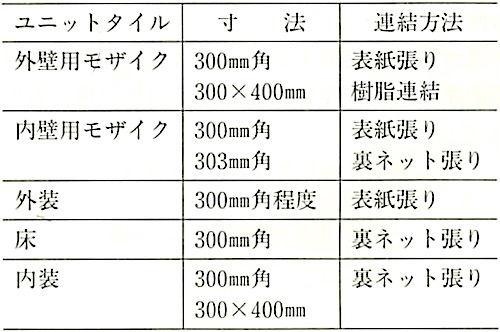

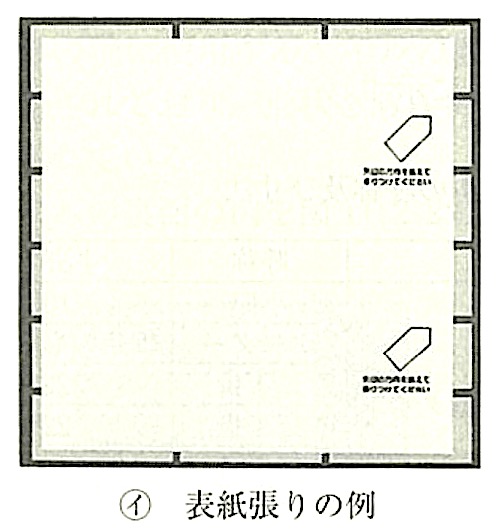

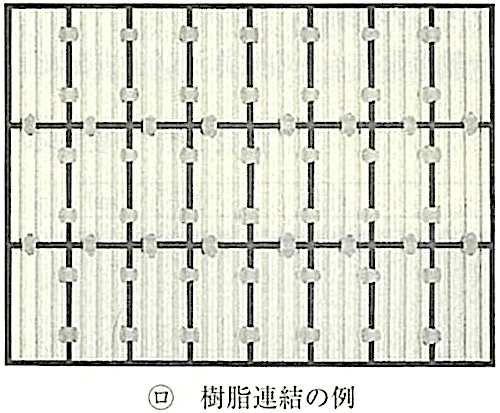

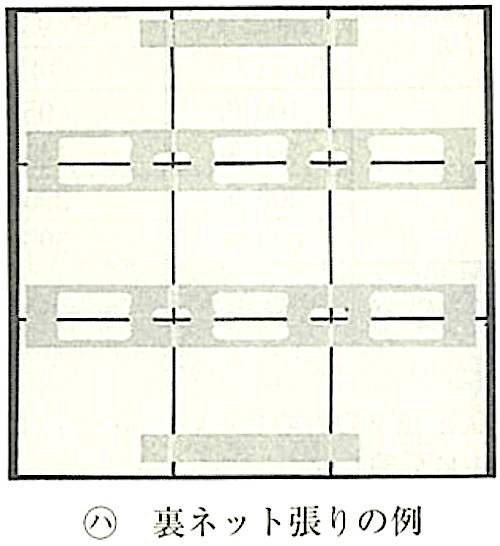

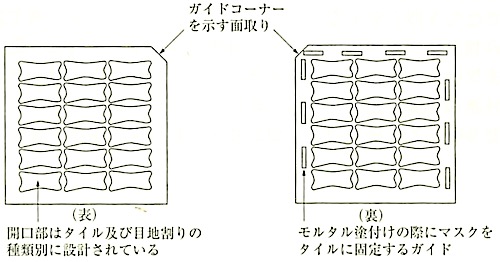

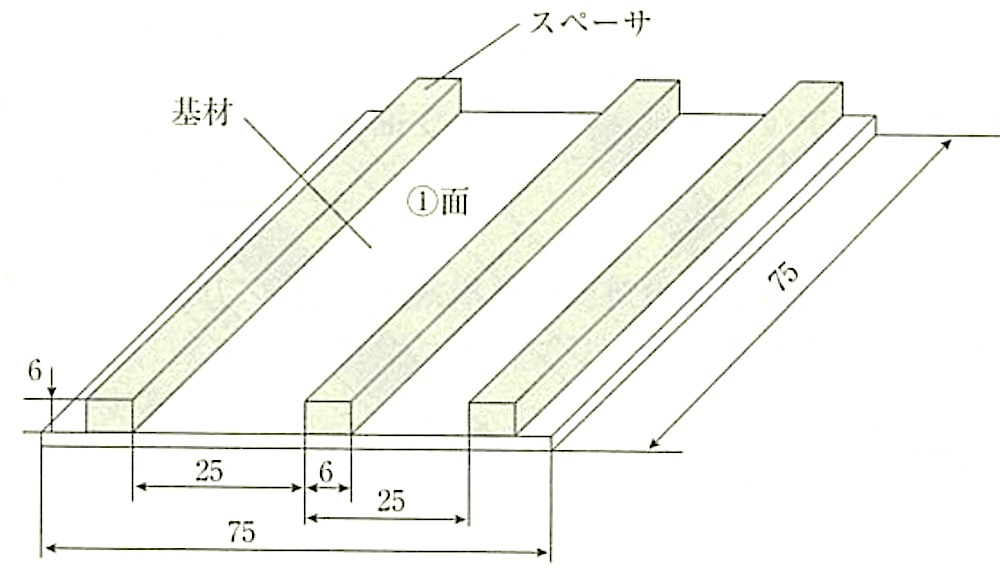

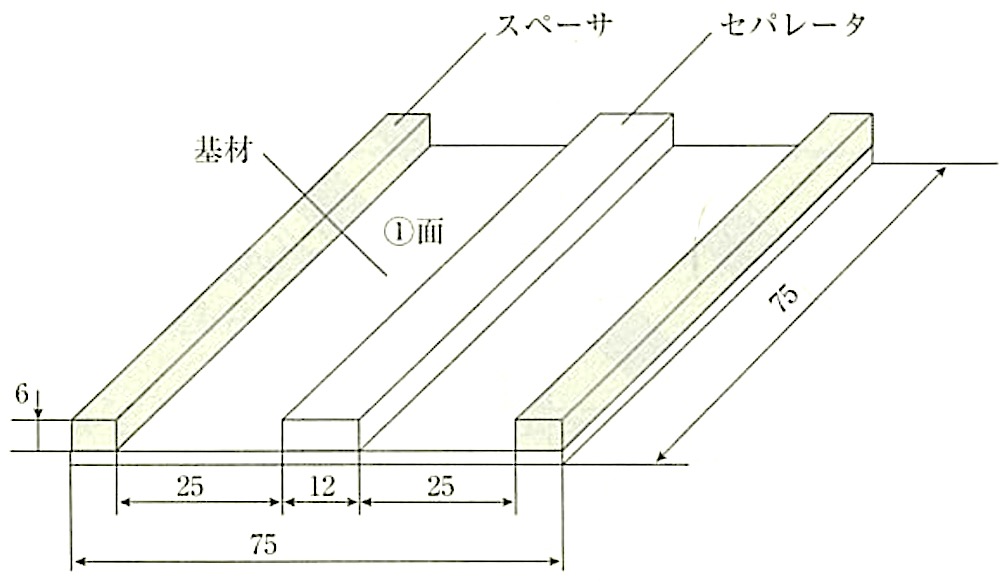

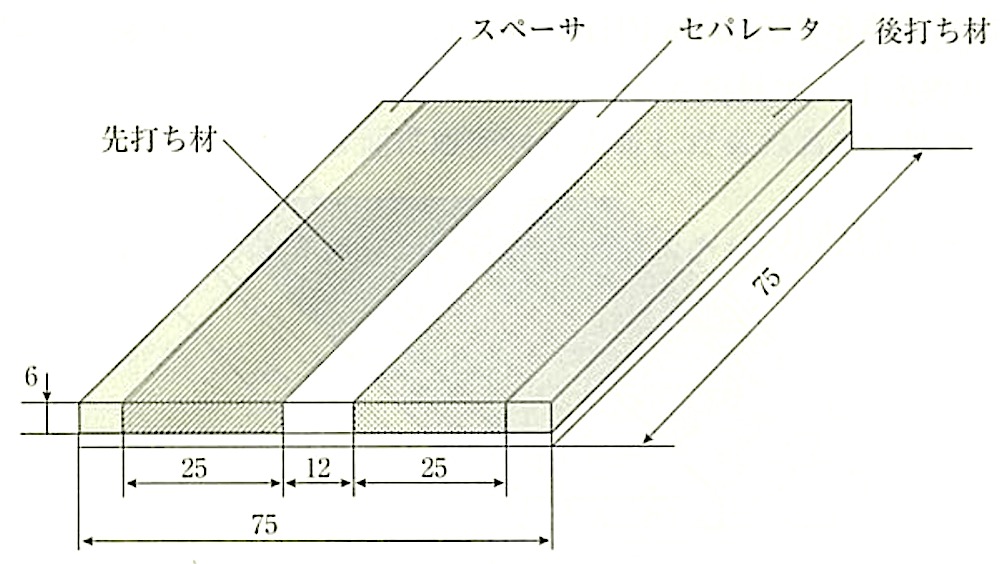

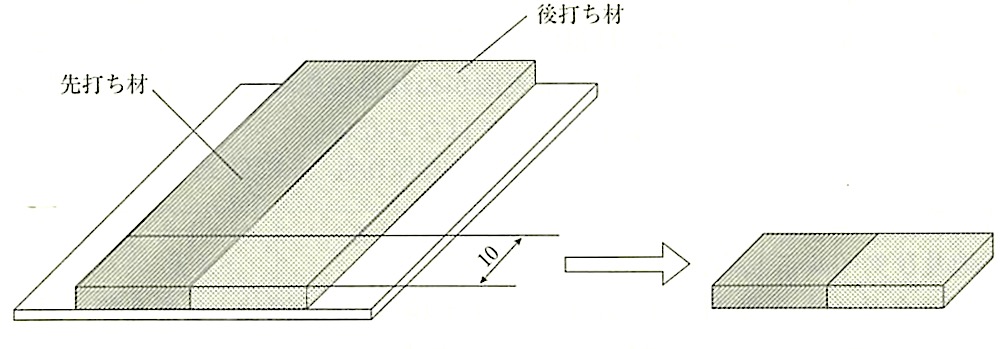

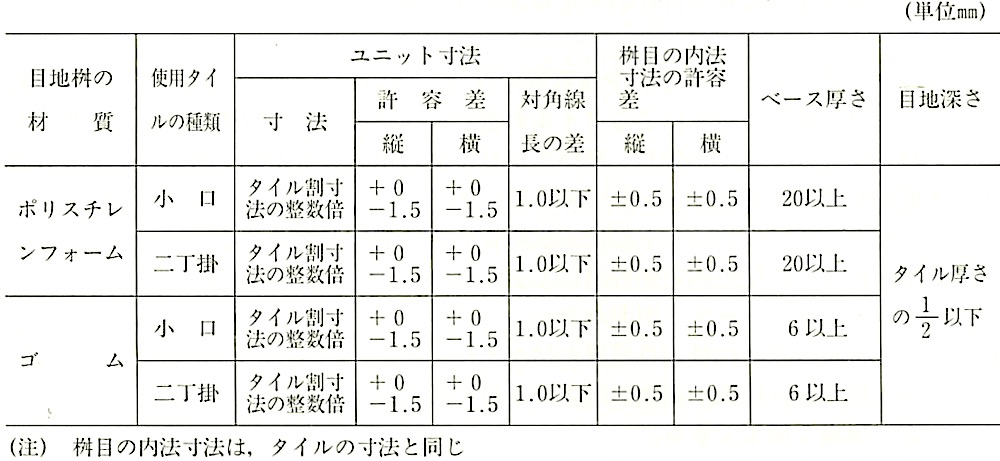

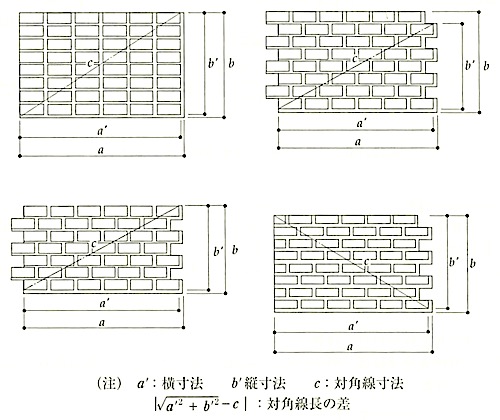

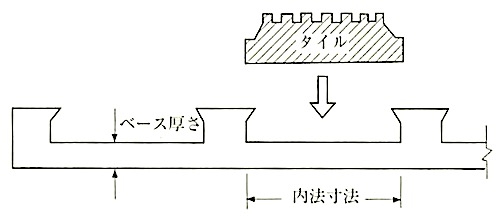

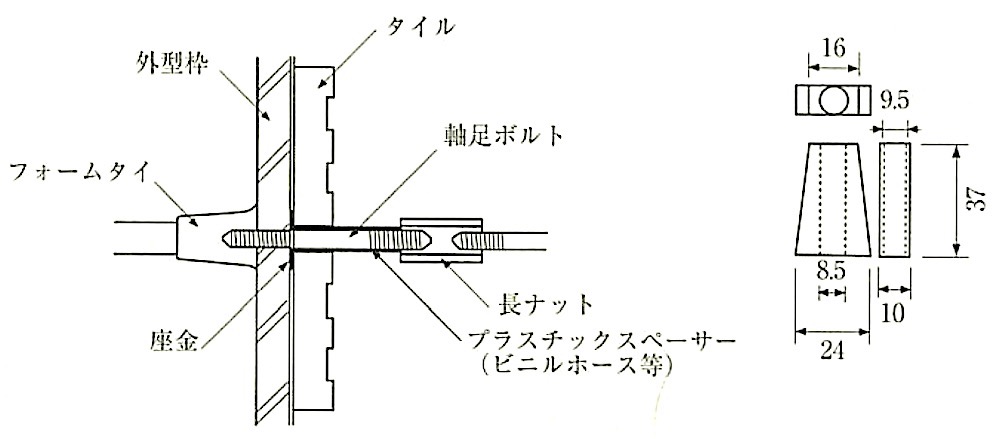

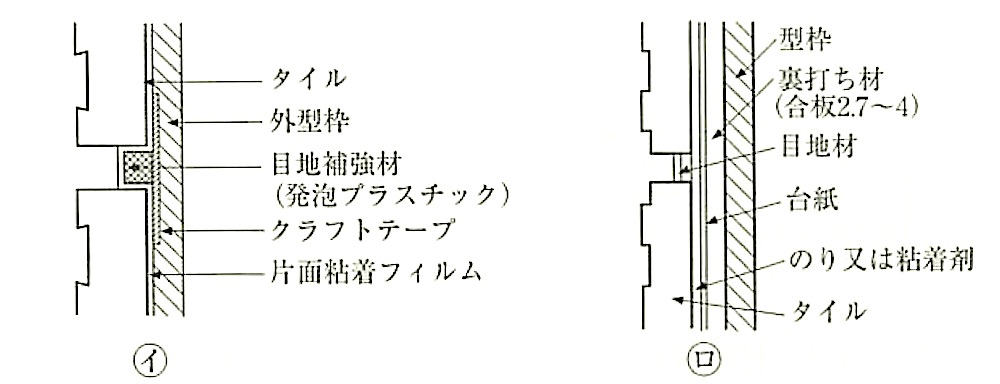

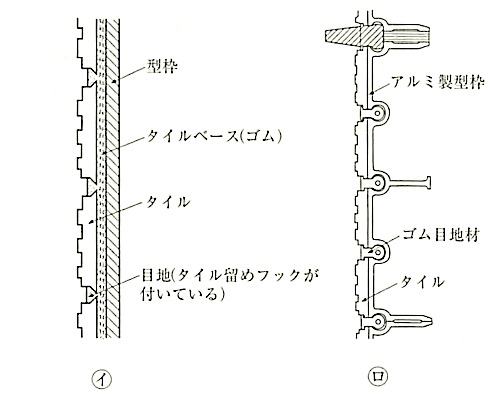

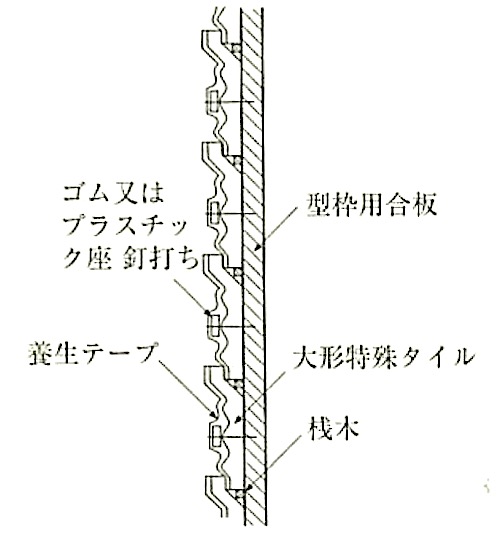

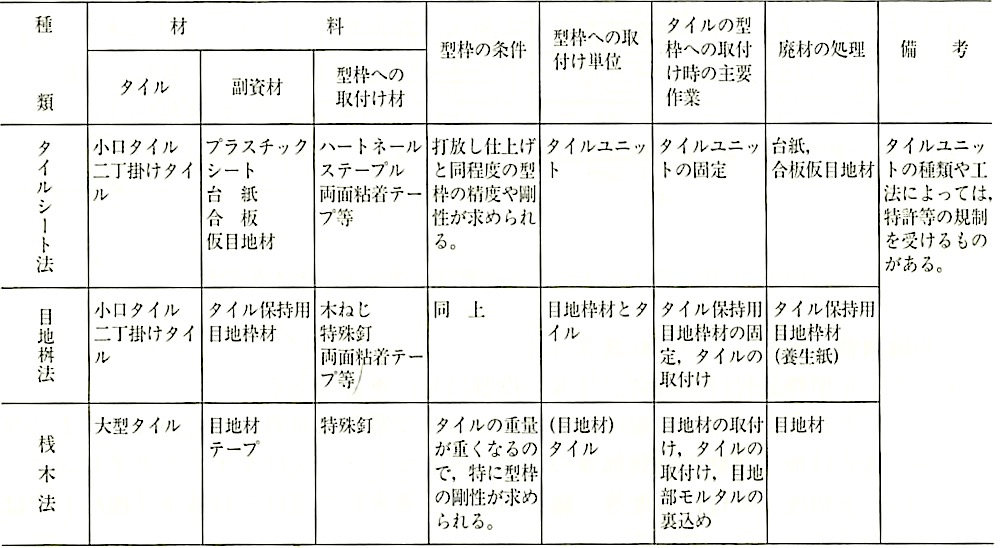

モザイクタイルはユニットタイルとして用いられる。また、小口未満の外装壁夕イル並びに100角、150角程度の小型の外装床、内装床及び内装壁タイルもユニットタイルとして用いられる場合が多い。ユニットタイルの寸法及び連結方法を表11.2.2並びに連結方法の例を図11.2.3に示す。ユニットタイルは作業性が良く、接着に支障がないものでなければならない。

なお、外装壁モザイクタイルの樹脂連結ユニットは、表紙がないため、現場での産業廃棄物を減量できるという特徴がある。

表11.2.2 ユニットタイルの寸法及び連結方法

図11.2.3 ユニットタイル連結方法の例

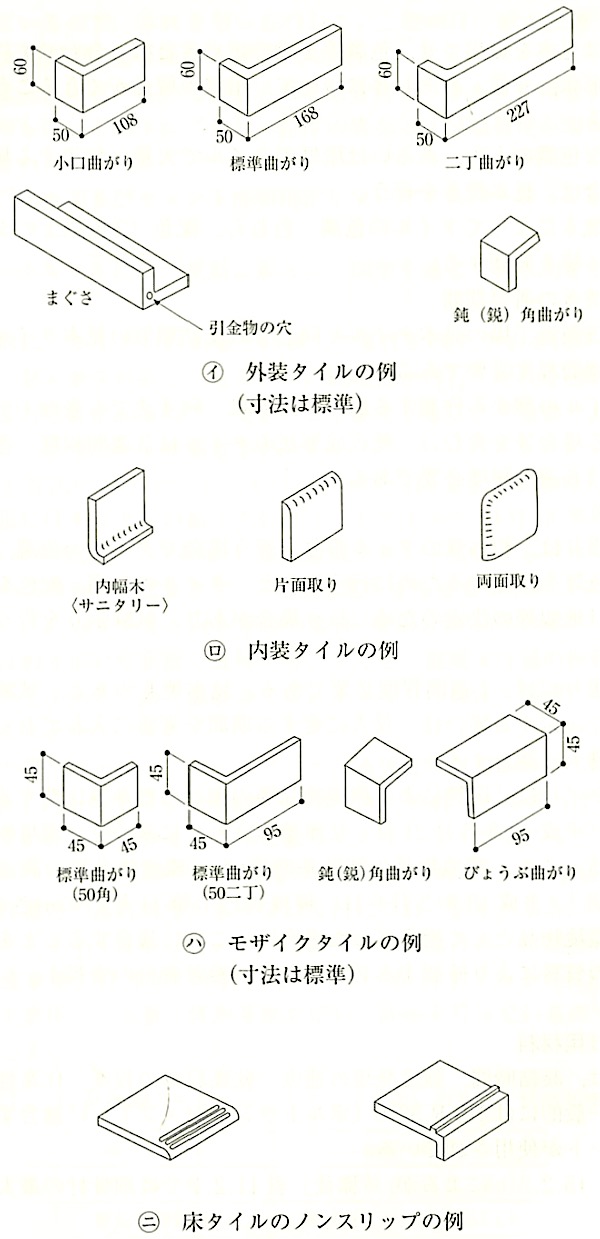

(1) 役物タイルには一体成形のものと接着加工したものとがある。一体成形とは成形品をそのまま焼成したものであり、接着加工品は平物タイルを切断し、エポキシ樹脂等で接着したものである。二面の90°曲がりの役物は標準品として一体成形で製作される場合が多いが、三面以上の曲がりや90°以外の角度のもの、標準寸法以外のものは接着加工で製作される。ただし、接着に使用するエポキシ樹脂は耐久性に優れた品質のものでなければならない。

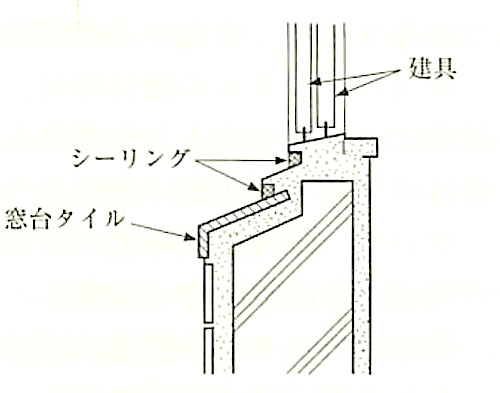

(2) 窓まぐさ及び窓台部分に使用するタイルは、窓、出入口戸等との取合部ともなるので、その機能並びに納り等を考慮し、水切りの良いものとする。

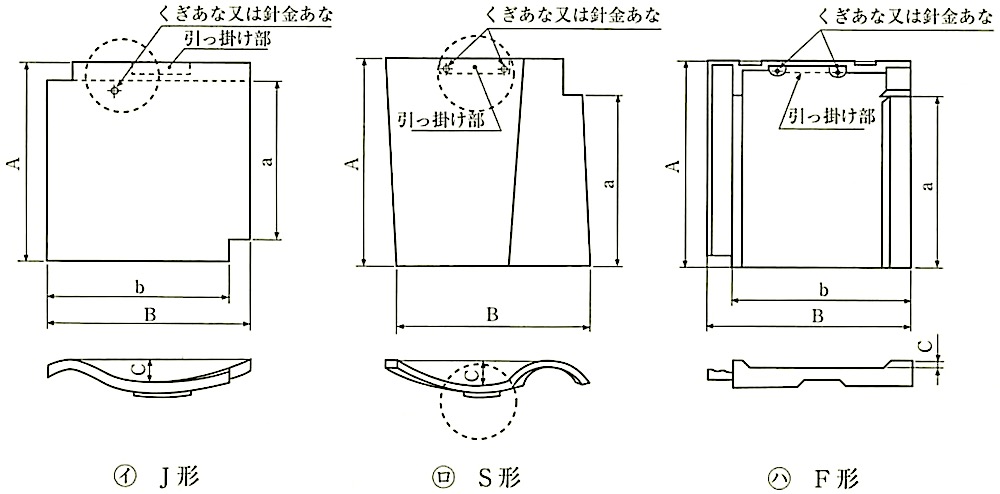

図11.2.4 役物タイルの例

(1) タイルは見本を提出させ、色調等を設計担当者と打ち合わせて決定する。

なお、形状、寸法裏あし等について、指定の製品ができることを確認する。

(2) 見本焼き

(i) 特殊な色調のもの、あるいは屋外のタイルで大量に使用する場合等で特記された場合は、見本焼きを行う。

(ii) 見本焼きによってタイルの色調、色むら、配色(2色以上のタイルを混合する場合)等を確認する。

(iii) 見本焼きの所要期間

① 当該製造工場の見本タイルと同じもの及び類似の見本タイルより作る場合は3週間程度必要である。

② タイルの型から作製する場合(同形状、同寸法でも表面のテクスチュアを変える場合等を含む。)、乾式成形法のタイルは7週間程度、湿式成形法のタイルは6週間程度必要である。

(3) 試験張り

(i) 試験張りは、相当量のタイル張りを行う場合でタイルの色調、配色及び目地の幅、色等を決定するために行う場合と、タイルの色調、配色を決定後、目地割り、目地幅等の決定のために行う場合があり、試験張りを行う場合には特記される。

(ii) 試験張りには、1週間程度必要である。見本焼きのあと、試験張りを行ってタイルを決定する場合は、双方に要する期間を考慮に入れておく必要がある。

(f) グリーン購入法適合タイル

陶磁器質タイルは、「国等による環境物品等の調達の推進等に関する法律(グリーン購入法)」(平成12年5月31日 法律第100号)に基づく「環境物品等」の対象とされている。また、環境物品の判断基準等は、「環境物品等の調達の推進等に関する基本方針」(平成13年3月9日 環境省告示第11号)に示されているので、特記により環境物品として指定された場合は、これに適合することを製造業者等のカタログ等の資料により確認する必要がある(参考資料の資料1 1.3 (g)参照)。

(a) セメントは、凝結時間、強度発現の速度、乾燥収縮の程度、作業性等を考慮して選択する。一般的にはJIS R 5210(ポルトランドセメント)に適合する普通ポルトランドセメントが使用されている。

(b) 細骨材は、15.2.2(b)によるが、「標仕」表11.2.1では細骨材の最大粒径が定められている。

細骨材の最大粒径が 2.5mmの場合は、川砂をふるいに通したもので得られるが、最大粒径が1.2mn及び 0.6mmの場合は、川砂をふるいに通しても量が得られないので、けい砂あるいは寒水砂が用いられる場合が多い。

(1) けい砂は、鋳型用のものが JIS G 5901(鋳型用けい砂)に粒度及び粒度分布が定められているので、これを用いるのがよい。種別は、最大粒径1.2mmの場合は20号、最大粒径 0.6mmの場合は35号である。

(2) 寒水砂は、大理石を砕いて製造される細骨材で、モルタル用骨材として用いられる粒度のものが市販されており、粒度の異なる2種類程度を現場で混合して用いるのがよい。

(c) 混和剤は、保水剤及びセメント混和用ポリマーディスパージョンが使用される。

(1) 保水剤

(i) 張付けモルタルには、夏期に限らず、四季を通じて保水剤を使用するのがよい。

(ii) 保水剤は、モルタルの乾燥を防ぎ、作業性を向上させる利点をもっている。しかし、混入量を誤ると、モルタルの流動性が増し、だれを起こして作業が困難になるおそれがあるので、規定された量を守ることが重要である。混人量については,15.2.2(d)(4)を参照されたい。

(2) セメント混和用ポリマーデイスパージョン(15.2.2 (d)(5)参照)は、接着性能の向上、張付けモルタルの耐久性の向上、ドライアウトの防止等の目的で使用される。接着性を改善するためには、混入量はセメントに対するポリマーデイスパージョン中の全固形分の質量比で、5%程度混入する必要がある。5%程度とするには、セメント1、砂1~2の混合割合の場合、固形分比45%のポリマーデイスパージョンでは約4倍の希釈液で混練する。ただし、温度又は風の影響で可使時間が短くなることがあるため、試験施工等によって作業性を確認するとよい。

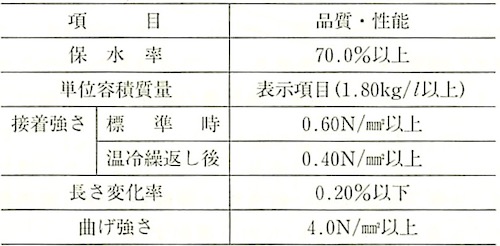

(d) 既製調合モルタル

既製調合の張付けモルタルは、セメント、細骨材、混和剤等を工場において所定の割合に配合したものであり、現場調合モルタルに比較して品質のばらつきが少ない。

市販されている既製調合モルタルは数多くあり、その使用に当たっては、実績等の資料によりタイルの種類や工法に適合するものであることを確認するとともに、その性能(作業性や接着性等)も十分に検討しておく必要がある。

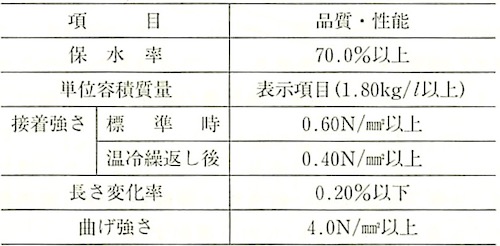

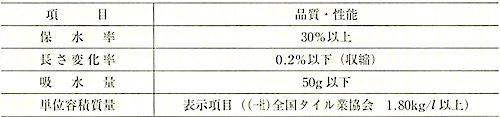

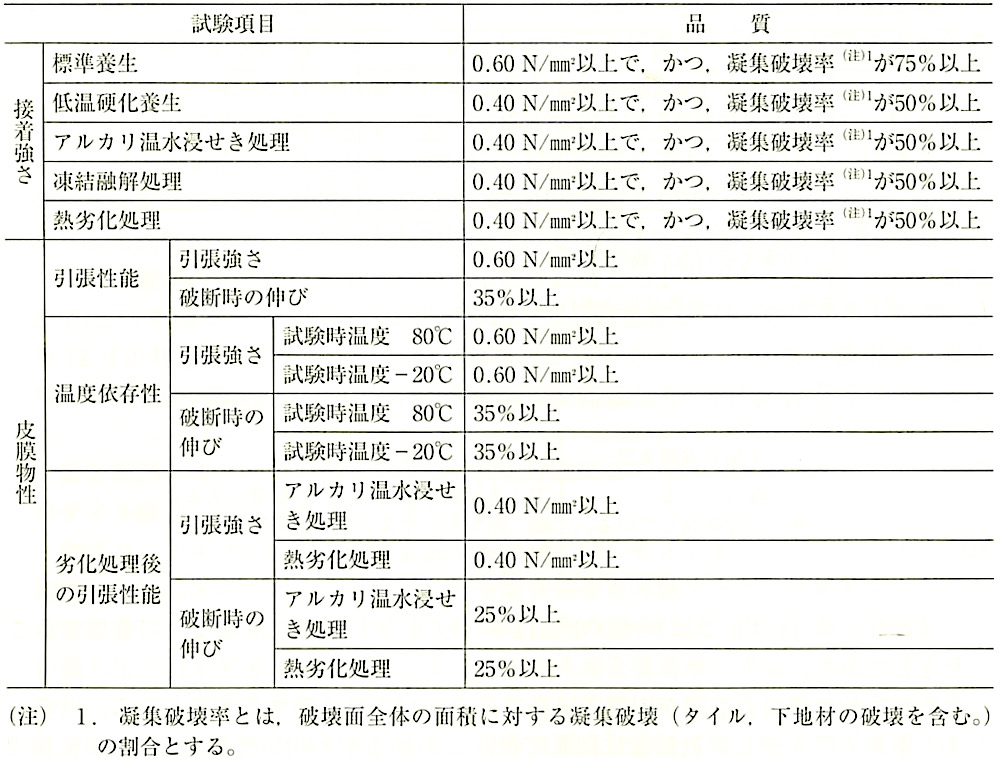

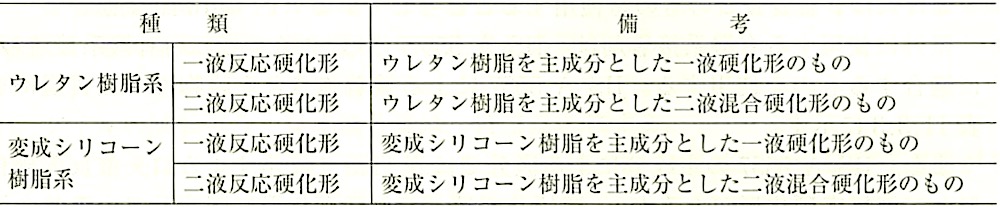

品質基準としてJIS規格はないが、 (-社)公共建築協会の「建染材料・設備機材等品質性能評価事業」(1.4.4(e)参照)において、表11.2.3のように既製調合モルタル(タイル工事用)の品質・性能基準を定め、評価を行っているので、その結果を参考にするとよい。

表11.2.3 既製調合モルタル(タイル工事用)の品質・性能基準

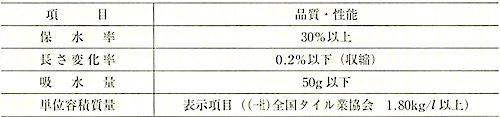

(f) 既製調合の目地材は、セメント、細骨材、顔料、混和剤等を工場において所定の割合に配合した材料である。タイルの種類、日地幅、目地色を確認して材料を選択する。

なお、(-社)公共建築協会の「建築材料・設備機材等品質性能評価事業」(1.4.4 (e)参照)において、表11.2.4のように既製調合目地材の品質・性能基準を定め、評価を行っているので、その結果を参考にするとよい。

表11.2.4 既製調合目地材の品質・性能基準

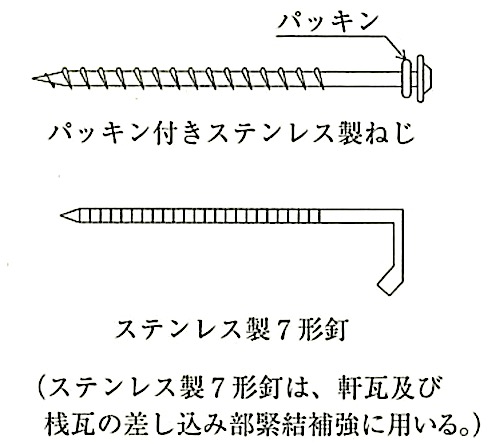

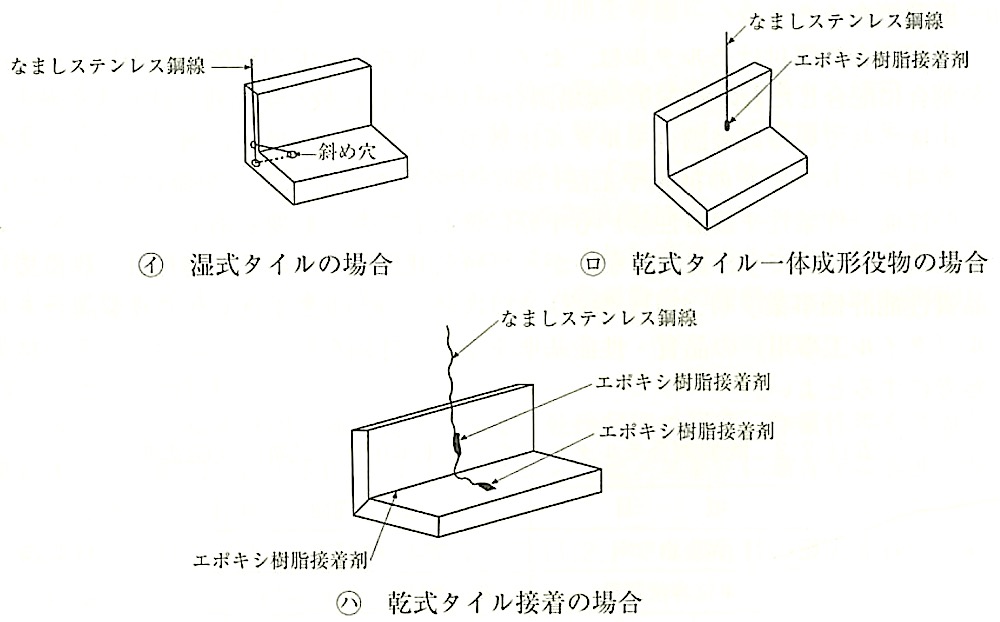

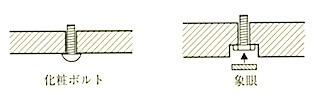

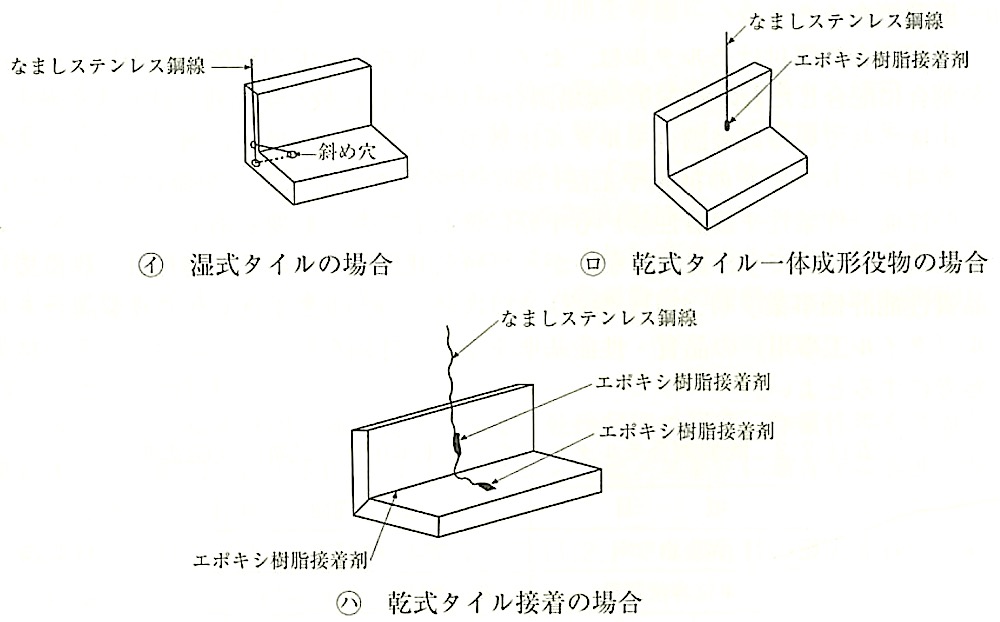

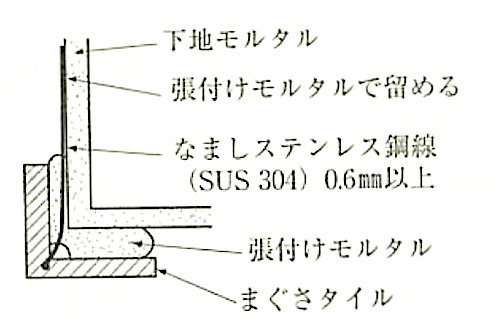

(a) 引金物は、径0.6mm以上のなましステンレス鋼線(SUS304)を使用する。銅線は、腐食しやすいので使用しない。引金物の取付けは、図11.2.5に示すように湿式成形法のタイルはタイルに設けられた穴に通し、乾式成形法のタイルはエポキシ樹脂により接着する。

図11.2.5 引金物を取り付けたタイルの例

(b) シーリング材は、9章7節による。耐久性、伸縮追随性、水密性、作業性を考慮するとともに、タイル表面を汚さないものを選択する。

(a) モルタルの調合

(1) モルタルの調合は「標仕」表11.2.2による。また、砂については11.2.3 (b)による。

(2) 化粧目地用モルタルは、目地幅により砂の容積比は異なる。通常、次のようにするのがよい。

(i) 目地幅が3mm以下で屋内の場合は、0.5 程度とする。

(ii) 目地幅が3mm以下で屋外の場合は、0.5~1.0 程度とする。

(iii) 目地幅が3mmを超えるものの場合は、0.5 ~ 1.5 程度とする。

(3) 既製調合モルタル及び既製調合目地材の使用に当たっては、タイルの種類、工法、目地幅等に適合することを確認する。

(b) モルタルの練混ぜ方法

(1) 1回の練混ぜ量はモルタルの硬化が始まる前に完了するように、60分以内に張り終わる量としている。モルタルの練混ぜを均ーに行うために、機械練りとする。

(2) 粉末状保水剤を使用する場合は、セメントと保水剤を空練り後、砂を加えて空練りし、次に水を加えて十分に錬り混ぜる。

(3) 液状保水剤を使用する場合は、あらかじめ所定の濃度に希釈した溶液を、空練りしたモルタルに混入し、次に水を加えて十分に練り混ぜる。

(a) 外壁タイル張りにおいて、外壁面がぬれるような降雨及び降雪の場合、クレーン等が運行できない強風時等、タイル工事に支障がある時並びにこれらが予想される場合は、施工を行わない。

(b) 冬期のセメントモルタルによるタイル張りにおいて、塗付け場所の気温が 3℃以下及び施工後 3℃以下になると予想される場合には、下地モルタル、張付けモルタル及び目地モルタルが初期凍害を受ける危険性があるため、仮設暖房・保温等による施工面の養生を行う。このような養生を施しがたい場合は、作業を中止する。

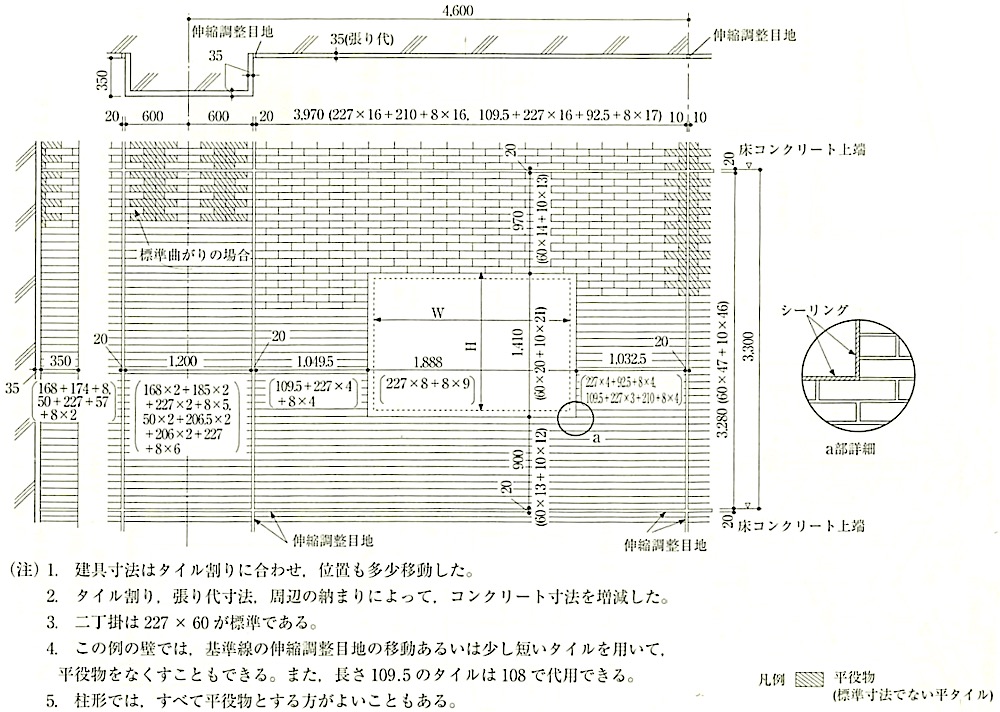

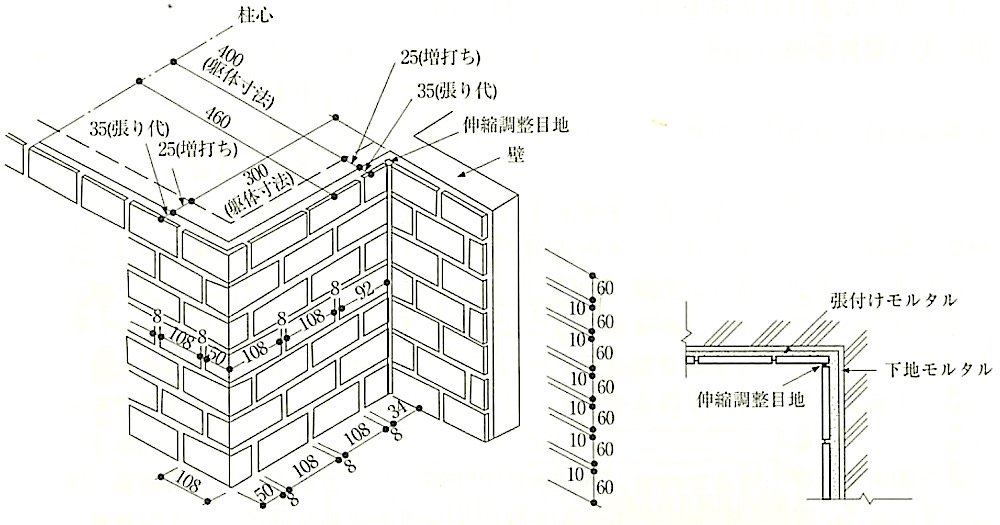

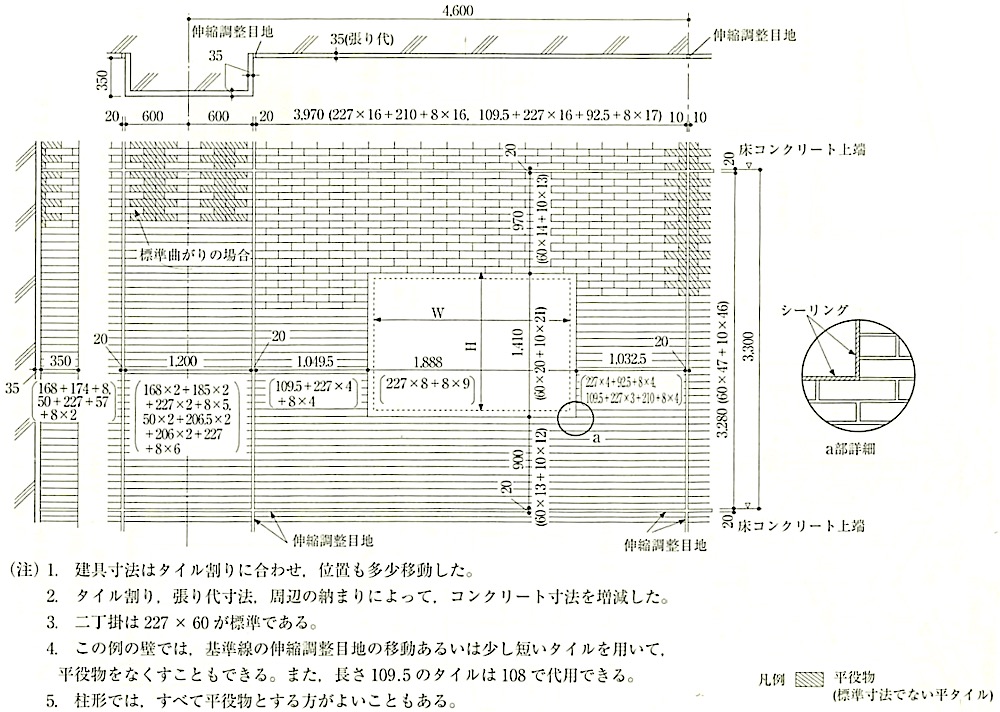

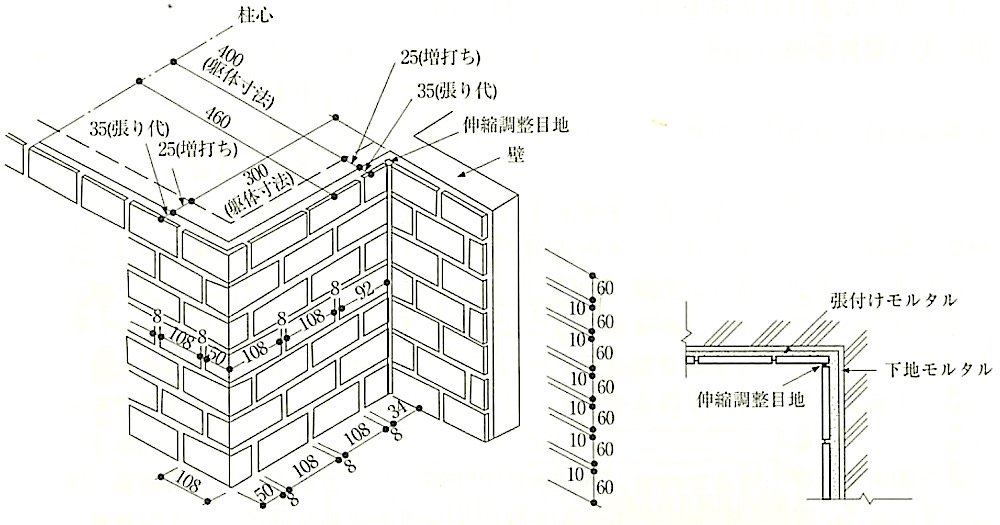

(a) タイルの割付け

(1) 一般的な割付け方法には次の2つの方法があるが、タイルの割付けの場合には、(i) によることが大部分であり、(2)以下の事項を考慮して割付けを行っている。

(i) 規定された寸法の材科を用い、基準線(面の中心あるいは端部柱形、梁形、建具回りの伸縮調整目地等)を定め、その間に割り付ける方法:タイル,ボード類、ブロック等

(ii) 概略の材料寸法を定めておき、基準線の間に割付け目地を規定の寸法として正確な材料の製作寸法を定める方法:石材、プレキャストコンクリート製品等

(2) 屋外の壁の場合

(i) 建具寸法、位置等のわずかな変更により、タイルの割付けが整然と行える場合は建具の方を調整するとよい。

(ii) 躯体寸法等下地のわずかな変更により、タイルの割付けが整然と行える場合は、躯体等の下地を調整するとよい。

しかし、この場合でも構造体の断面不足を生じないようにする。

(iii) 規格化された寸法より多少異なった寸法のタイルも大量にまとまれば、規格品に比べて割高になるが製造できる。ただし、製造に日数を要する。形状についても、寸法が大きくなると、焼成時にひずみが増し、不良品が多くなるなどがあるので、製造に無理のないものにしなければならない。

(iv) 役物タイルは、なるべく規格化された寸法のものを用い、その種類を少なくする。

(v) 床面に勾配のある場合は、壁タイルを勾配に合わせるか、モルタル等の他の材料によって勾配を調整するかを検討する。

(vi) 目地寸法は、小口、二丁掛けで 6~11mm程度である。6mm以下では、目地押えが困難になりやすい。大形床タイルのような大きなものでは、6 ~ 10mm程度にしている。

(ⅶ) タイル面に取り付ける金物、設備機器等の位置をタイル割りに合わせる。

(ⅷ) 躯体寸法、建具寸法等を定めるときは、タイル割り図を作成しておき、これに合わせる。やむを得ない場合でも、タイル割りに無理のないことを確かめておく。

(3) 屋内の壁で内装タイル(陶器質施ゆうタイル)の場合

(i) 建具や躯体との関係等は、外装の場合と同様である。

(ii) タイルはすべて規格化されたものを用いるため、端部には切り物が入りやすいが、半分以下の寸法のものは用いないようにする。また、切り物はなるべく目立たない部分に用いるようにする。

(iii) 壁が天井面までタイル張りで、天井目地の場合は、目地底を基準線として割り付け、床はのみ込みにすることが多い。

内幅木〈サニタリー〉(図11.2.4 (ロ)参照)タイルを用いる場合は、当然床面が下の基準線になる。

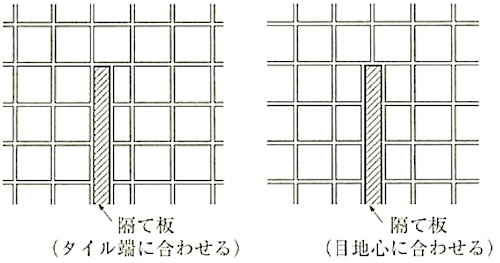

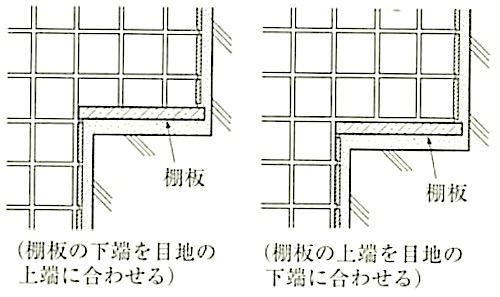

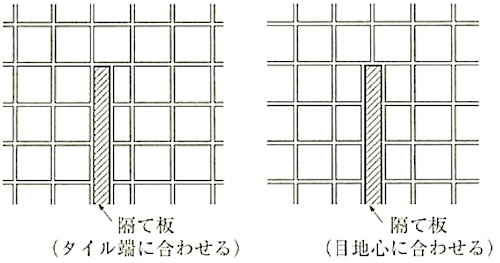

(iv) 棚の高さ、隔て板の大きさ等は、タイルの目地に合わせる。

(v) 電気、機械の機器の取付け位置、配管の取出し口等は、タイルの目地位置に合わせる。そのため、タイルの割付け図には、機器及び配管の取出し口の位置を記入させ、正確な位置を定めておく。

(vi) 目地寸法は 2~2.5mmが多いが、1.5mmでもできる。

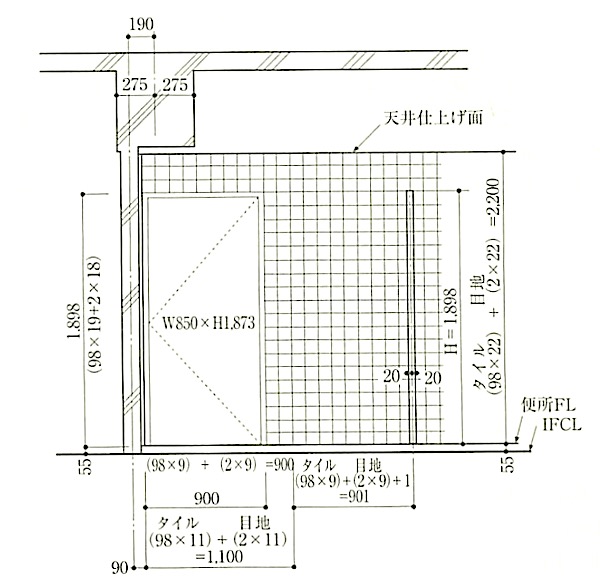

図11.2.6 外部タイル割付けの例(二丁掛けの場合)

図11.2.7 外部タイル割付けの例(小口の場合)

(ii) 内装タイルを使用する場合の例

図11.2.8 隔て板の割付け

図11.2.9 棚板の納まり

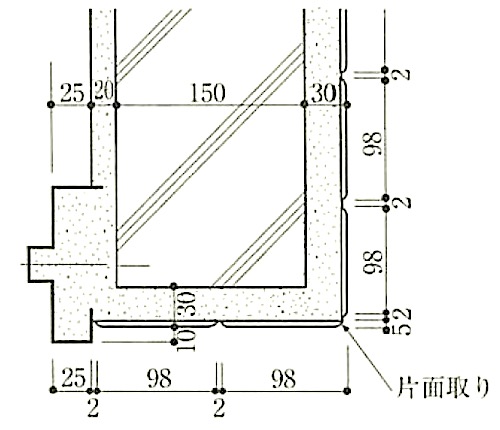

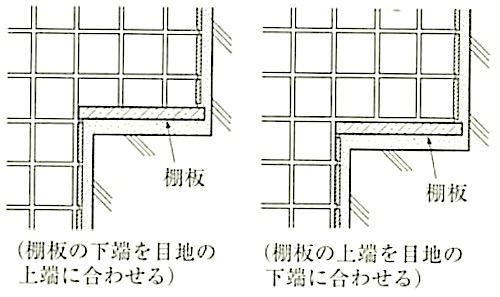

図11.2.10 建具枠の納まり

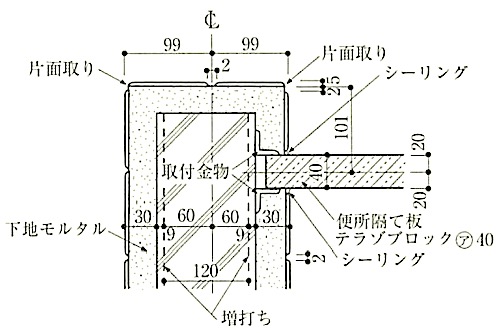

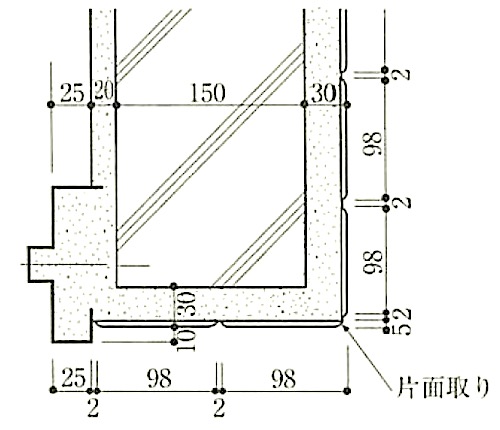

図11.2.11 隔て板の納まり

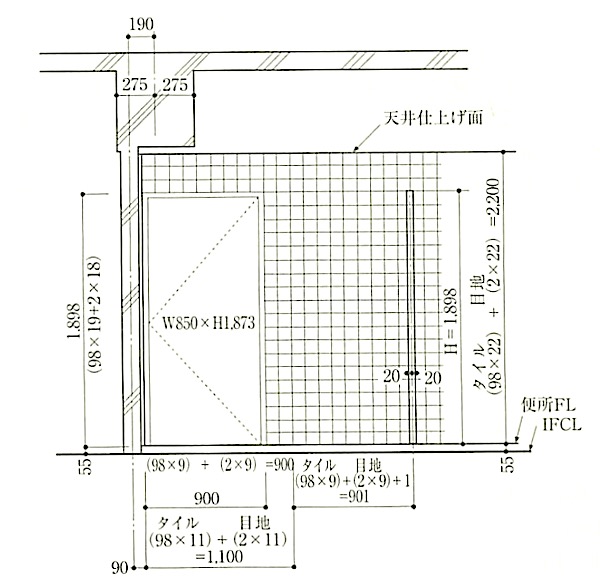

図11.2.12 便所タイルの割付け

(b) 下地及びタイルごしらえ

(1) コンクリート素地面をMCR工法とする場合は、「標仕」6章8節に、目荒し工法(高圧水洗)とする場合は、「標仕」15.2.4 (c)による。

(2) 張付けモルタルのドライアウトによる硬化不良や接着不良を防ぐため、下地モルタルが乾燥している場合には、タイル張り前に十分水湿しを行うか又は吸水調整材を塗布する。ただし、改良積上げ張りの場合、吸水調整材の塗布は行わない。

(i) 水湿しは、夏期等で乾燥が著しい場合には、前日に散水しておくようにする。

(ii) 吸水調整材の途布は、15.2.5(a)(1)による。

(iii) 吸水性のタイルは、必要に応じて、適度の水湿しを行う。

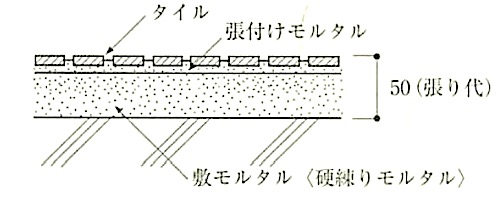

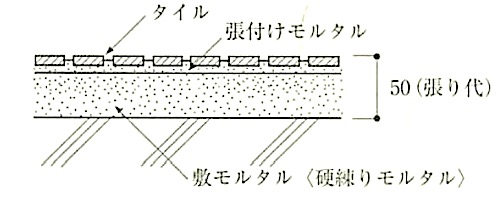

(c) 床タイル張り

(1) 張付け面積の小さい場合(トイレ、浴室等)(図11.2.13参照)

(i) 敷モルタルを敷き込み、敷モルタルが硬化したのちに、張付けモルタルを用いてタイル張りを行う。敷モルタルの調合はセメント1に対して砂 3~ 4程度の貧調合とし、少量の水を加えてモルタルを手で握って固まる程度のぱさばさ状にする。

この工法は、張付け面積の小さい場合以外にも水勾配を付ける場合等、精度の高いタイル床仕上げを要求される場所に適している。しかし、下地の強度が (2)の工法より弱いため、車や重量物が乗り人れる場所への使用は避ける。

(ii) 張付けモルタルはセメントペーストではなく、「標仕」表11.2.2の調合によるモルタルを使用する。

一般床タイル又はユニットタイルは、下地に張付けモルタルを塗り付けて、木づち、たたき板等で目地部分に張付けモルタルが盛り上がるまでたたき押さえて、張り付ける。壁タイル張りと同様、モルタルの塗置き時間が長くならないように注意する。大形床タイル張りでは、タイル裏面への付着状況に注意を払う。事前に試験施工を行って、タイル裏面への充填性を確認したうえで、工法選定を行うとよい。

図11.2.13 小面積の場合の床タイル張り

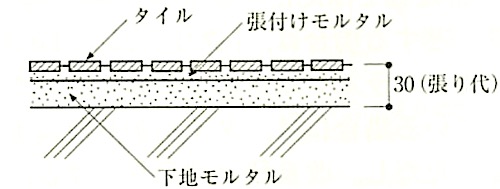

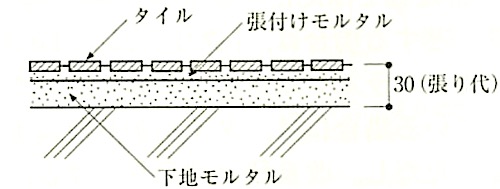

(2) (1)以外の場合:張付け面積の大きい場合(エントランスホール、ポーチ、ピロティ等)(図11.2.14参照)

(i) 「標仕」15.2.5(c)(1)により下地モルタルを作製し、硬化後にタイル張りを行う。タイル張りの前に下地のレイタンスを除去しておく。

この工法は、車や重量物が乗り人れる場所に使用される。

(ii) 張付けモルタルの調合及びタイル張りの方法は、(1)(ⅱ)と同じである。

(3) 水を使用する箇所の床には、必ず水勾配を付けて水たまりができないようにする。勾配は1/100~1/150にするのがよく、1/200が限度である。

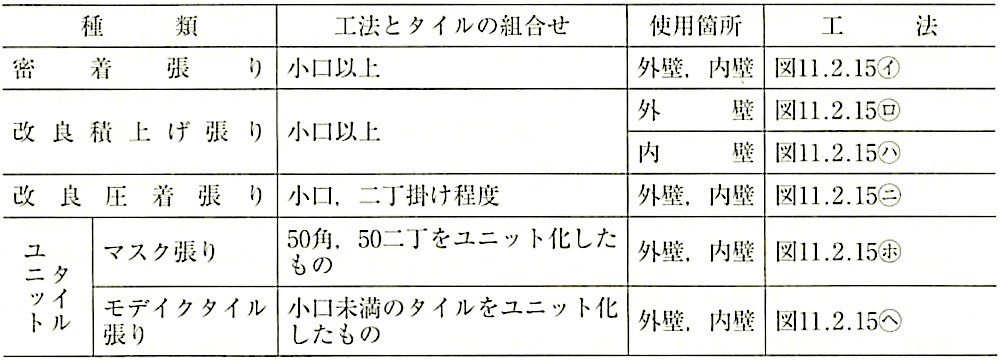

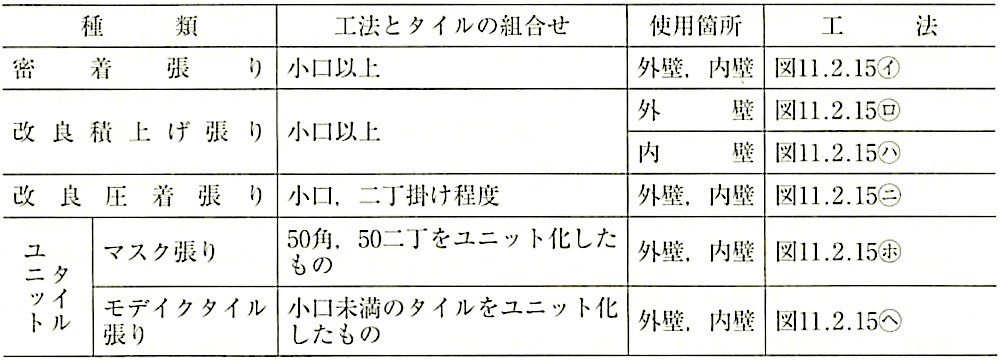

(d) 壁タイル張りの工法

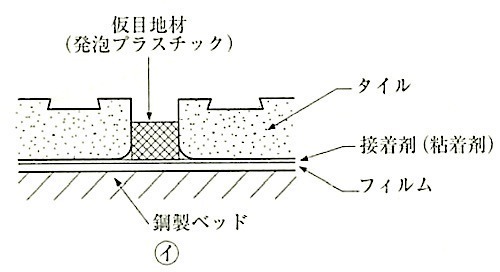

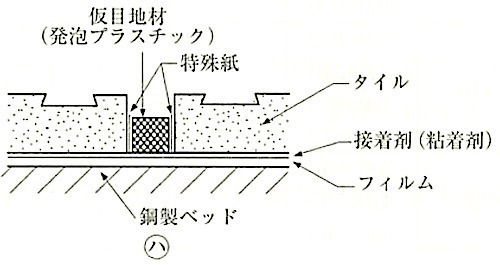

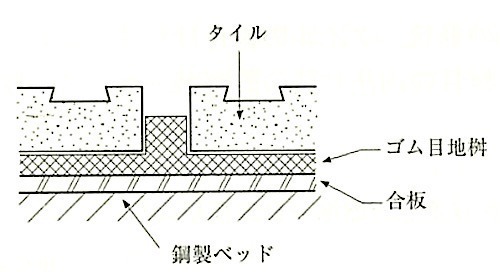

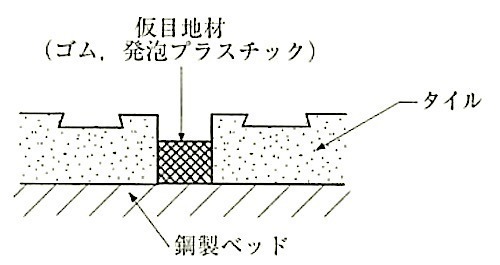

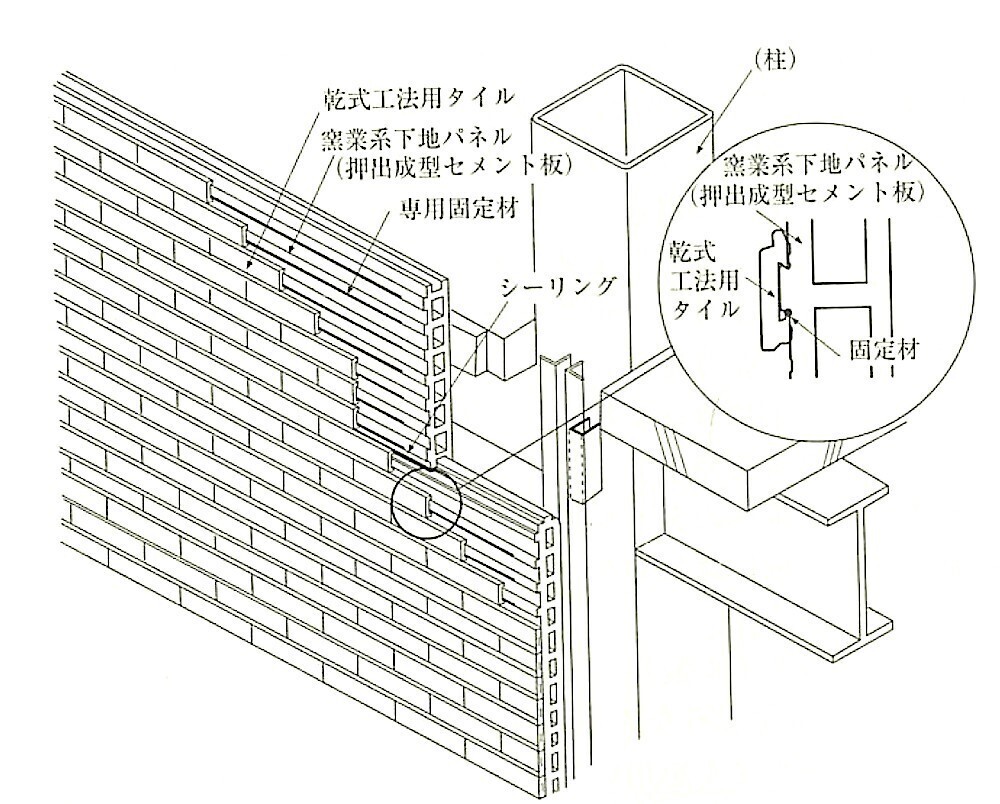

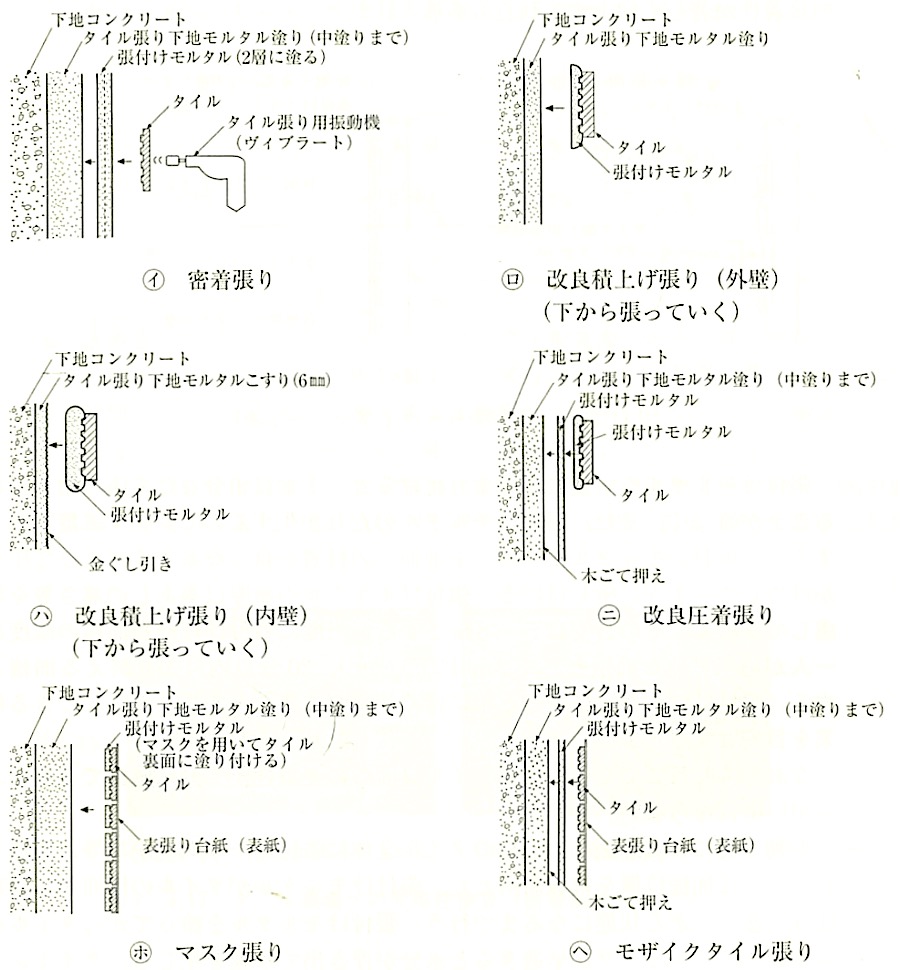

(1) 壁タイル張り工法の種類、工法とタイルの組合せ等を表11.2.5に示す。また、「標仕」の工法を図11.2.15に示す。

なお、張付け材料の塗厚は「標仕」表11.2.3による。

表11.2.5 壁タイル張り工法

図11.2.15 「標仕」の工法

図11.2.15 「標仕」の工法

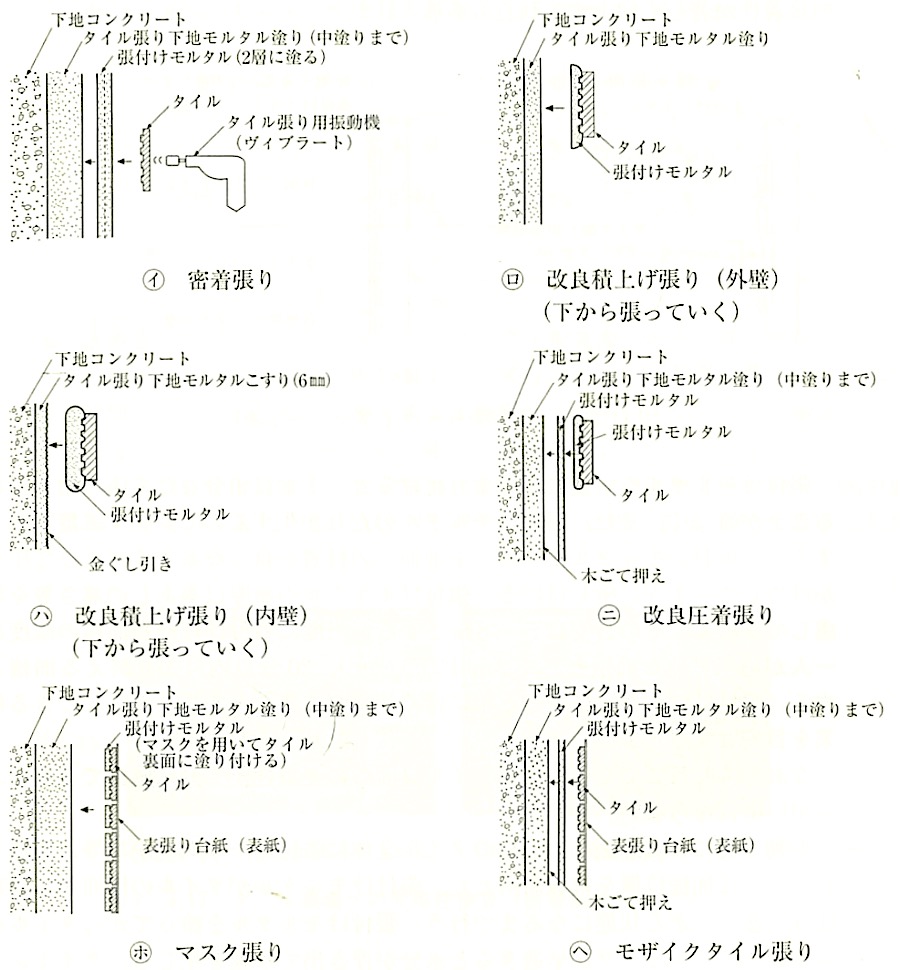

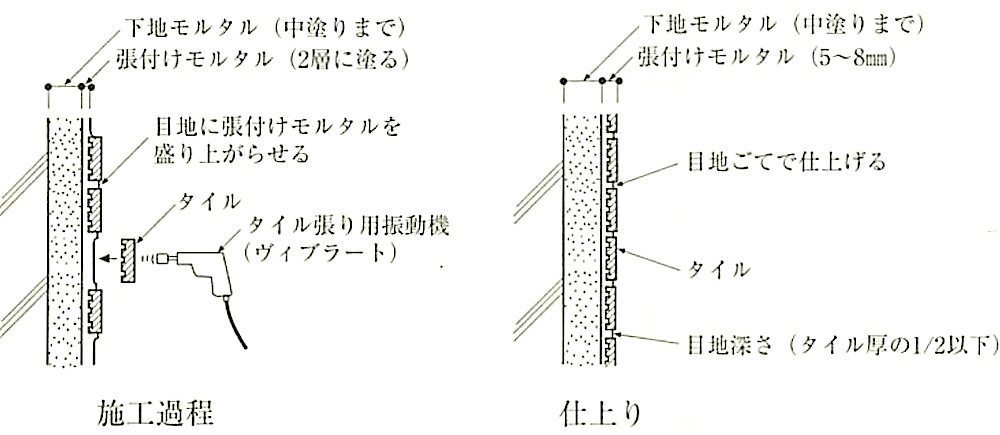

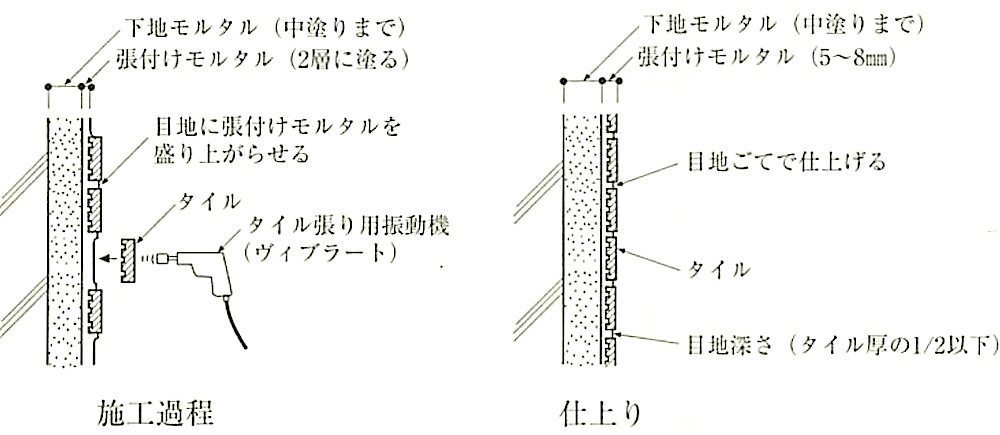

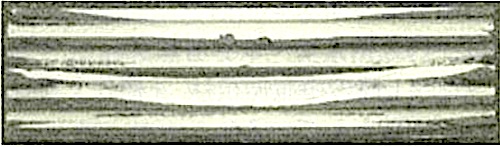

(2) 密着張り(ヴィブラート工法)(図11.2.15及び図11.2.16参照)

(i) 在来の圧着張りは、下地モルタル(中塗りまで仕上げる。)面にモルタルを塗り、これにタイルを押し付けて張り、木づちの類でたたき締めてタイルとモルタルをなじませていたが、本工法は、木づちの代わりにタイル張り用振動機(ヴィブラート)を用いてタイル面に特殊衝撃を加えて、タイルをモルタル中に埋め込むようにして張り、目地部に張付けモルタルを盛り上がらせ、そのモルタルを目地ごてで押さえて、目地も同時に仕上げる工法である。この時、張付けモルタルの塗厚が薄い場合や、タイルの押さえ込み不足により深目地となりやすいが、目地深さがタイル厚さの1/2より深い場合には、張付けモルタル硬化後に目地深さがタイル1厚さの1/2以下となるように目地詰めを行う。

なお、タイル面に衝撃を加えることにより、下地モルタルと張付けモルタルの接着性が著しく向上する利点もある。

図11.2.16 密着張り(ヴィブラート工法)

(ii) 張付けモルタルを一度に厚く塗り付けると、下地に十分なこて圧で塗り付け ることが難しく、また、張付けモルタルのだれが生ずるので、必ず二度塗りとする。一度目のモルタル塗りは、下地面への付着が良くなるように、こて圧をかけてしごくように塗り付ける。張付けモルタルの塗厚は裏あしの高さ等を考慮して決める。その目安は5〜8mmとする。一度に塗付け可能な面積の限度は、一人が施工可能な面積として2m2以下、かつ、20分以内に張り終える面積とする。張付けモルタルに触ると手に付く状態のままタイル張りが完了できる作業を目安とするとよい。

なお、くし目ごてを用いるとタイル裏面への充填性が十分に確保できないため用いてはならない。

(iii) 振動工具による加振は、一枚のタイル全体に張付けモルタルが均等に充填されるように加振位置を複数筒所とし、張付けモルタルがタイルの周囲から目地部分に盛り上がる状態になるまで行う。張付けモルタルを塗ってからタイルを張り始めるタイミングが早過ぎると水分が浮き出て水膜を生じる。タイミングが遅過ぎると薄皮状の膜が生じてタイルと張付けモルタルの接着が悪くなる。

(iv) モルタルに混入する砂の最大粒径は、「標仕」表11.2.1では2.5mmと定められているが塗厚が5mm程度、目地幅が 8mm以下の場合は、塗付け作業及び目地部のモルタルの盛上がり及び仕上りを考え、粒径 1.2mmのものを用いるのがよい。

(v) タイル張付けは、上部より下部へと張り進めるが、まず1段置きに水糸に合わせて張り、そのあと間を埋めるようにして張る。上部より続けて張ると、タイルのずれが起きやすく目地通りが悪くなる。

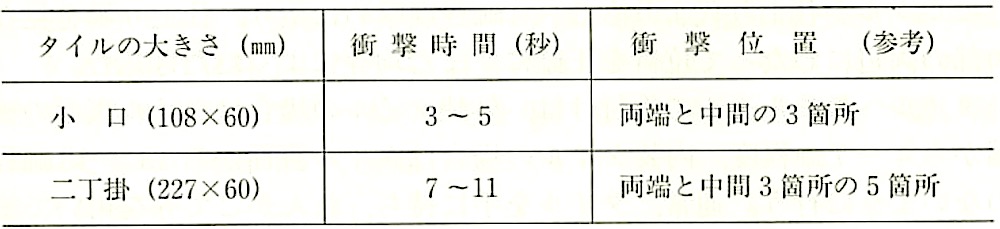

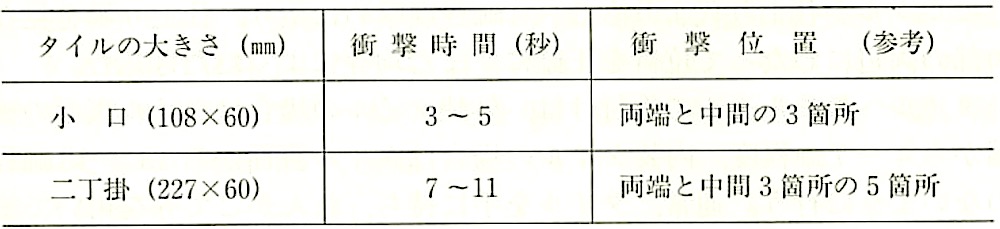

(vi) 本工法のタイルの接着力は、衝撃を与える時間に影響されるので適正な衝撃時間を与えなければならない。タイルの大きさと適正な衝撃時間、衝撃位置の関係は表11.2.6のとおりである。

なお、張付けモルタルの塗置き時間は20分程度までが望ましい。

表11.2.6 タイルの大きさと衝撃時間、衝撃位置

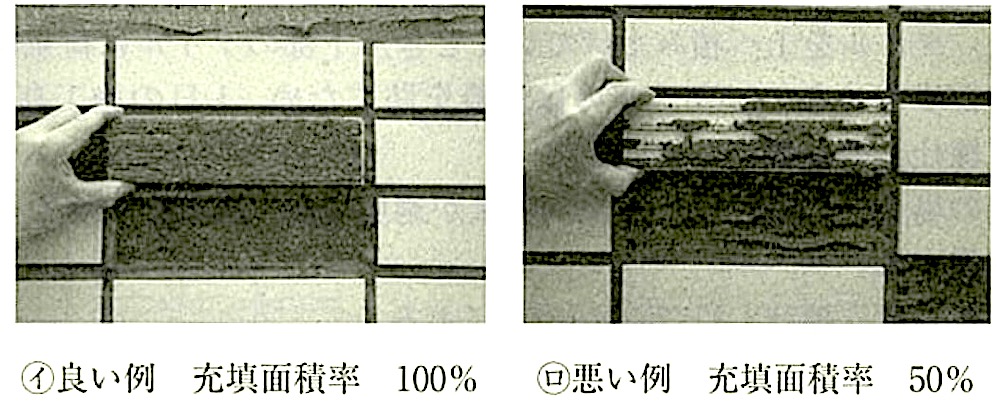

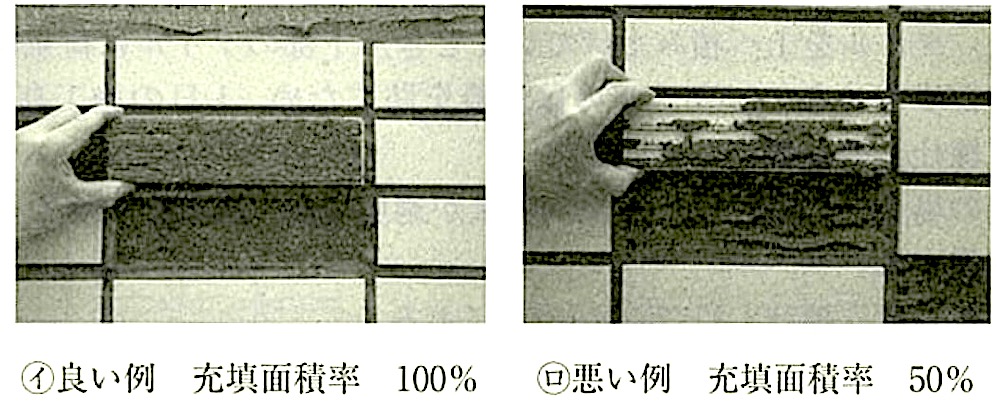

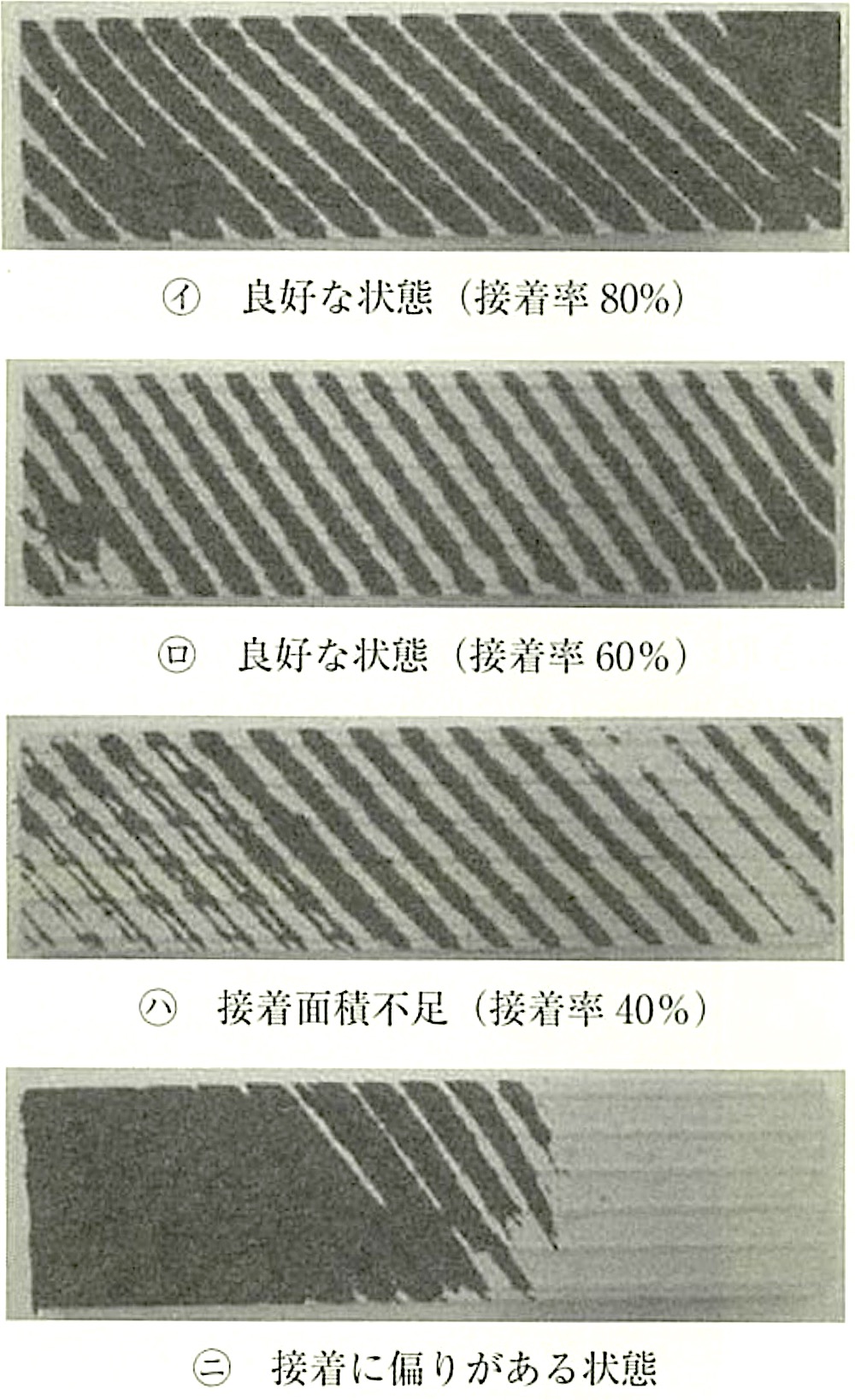

(vii) 密着張りのプロセス管理法としては、タイル裏面への充填性の検査が望ましい。密着張りの場合、タイルの裏あしに張付けモルタルがかん合して、一体性が確保されていることが、最も重要な管理ポイントの一つである。検査は、図11.2.17に示すように、タイルを張り付けた直後に、タイルをはがしてタイル面への充填性を確認する。判定基準は、タイル裏面の充填面積の割合(充填面積率)で管理することが一般的で、そのときの管理下限値を90%程度にしていることが多い。

図11.2.17 タイル裏面への充填性検査(密着張り)(JASS 19より)

(3) 改良積上げ張り

(i) タイル張りの作業においては、出隅部・入隅部・開口部等を基準として、その間にタイルを張り込む形でタイル張りを行う。タイル張りの基準となる箇所には、あらかじめ決定したタイル割りに基づいて、これらを目地通りよく張り上げるため、上下引き通しの基準線を設ける。

階段が多い高層の建築物の場合は、張力をかけることができ、風等による揺れの少ないピアノ線を、また低層の建築物の場合はナイロン製の糸を水糸として用いること多い。

(ii) コーナ一部や開口部回りの役物タイルは、その他の平部分のタイル張りに先立ち、基準を設けるために施工する。また垂直の目地通りを確保するため.建物最上部のコーナータイル又は平タイルを基準タイル張りとして先に施工する。

これらのタイル張りは、仕上り面精度を確保する基準となるので慎重に行う必要がある。

(iii) 改良積上げ張りでのタイル張りは、タイル裏面に小形の金ごてを用い、張付けモルタルを仕上り代よりも3〜4mm程度厚めに塗り、仕上り墨を見ながら隅角部の両辺にわたって位置を正確に、また均等によくたたき込む。

(iv) タイルヘのモルタルの塗付けは、外装タイルの場合はタイル裏面の裏あし先端から4〜7mm程度、内装タイルの場合はタイル裏面から13〜18mm程度隙間のないように行う。通常、タイルを手に持ち、れんがごて等を用いて塗り付けるが、タイルの隅角部にはモルタルがまわらないことがある。塗厚を一定にし、隅々までモルタルを塗り付けるため、合板等で型を作り、ここにタイルを敷き並べて塗り付けるとよい。ただし、モルタルを塗り付けたタイルは、長くとも 5分以内に張り付けることが肝要である。

(v) 一般に改良積上げ張りは、下部から張り上がる。小口・二丁掛けの形状では、ずれが生じることは少ないが、タイルの形状が大きかったり、厚さが厚かったりするとずれが生じることがある。ずれを止めるためにセメントの粉を掛けることがあるが、白華発生防止のため絶対行ってはならない。ずれが生じる場合は目地に棒等をかって上へ張り進める。

また、タイルを上へ積み上げていくとき、下部のタイルに荷重が掛かるような場合が少なくない。タイルのはく離を防ぐため、1日の施工高さを1.5m程度と「標仕」では規定している。

(vi) 内装の場合で、張付けモルタルの量が適切でなく隙間ができた場合はモルタルを補充する。

(ⅶ) 化粧目地は「標仕」11.2.7(c)(3)(iv)による。

(4) 改良圧着張り

(i) 改良圧着張りは、張付けモルタルを下地側とタイル災面の両方に途って、タイルを張り付ける工法である。

下地側には、軟らかめに練ったモルタルを金ごてを用いて薄くこすり付けるように塗り付けて、下地面との密着を確保したのち、直ちに張付けモルタルを塗り重ねて4〜6mm程度に塗り付ける。

定規を用いて平たんな面を出したのち、木ごて・発泡スチロール板(約200 × 200 × 30mm程度)で表面を平たんにするとともに粗面i状態とする。この面の上にタイル張りを行うが、タイル張りまでの時間は、モルタル練りからタイル張り終了まで60分以内とする。

(ii) タイル裏面に張付けモルタルを塗り付ける際は、タイルを固定するための専用の治具等を用いて、3~4mm程度の厚さで、こて圧をかけて、タイル裏あし全体にモルタルが充填するように塗り付ける。この張り方の重要な管理ポイントは、張付けモルタルの塗置き時間である。作り置きをしないで、タイル裏面に張付けモルタルを塗り付けたタイルは、直ちに張り付ける作業手順とする。

(iii) タイル張りを終了したのち、目地の通りを確認し、更に、目地部の盛り上がったモルタルを目地ごて・木の棒等を用いて取り除き、ささら(細い割り竹をたばねたもの)等を用いて掃除しておく。

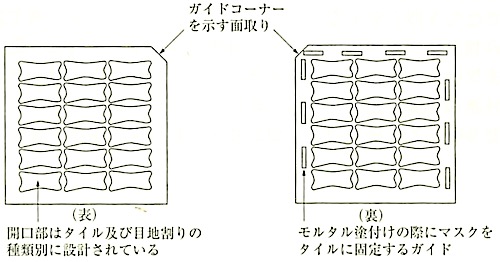

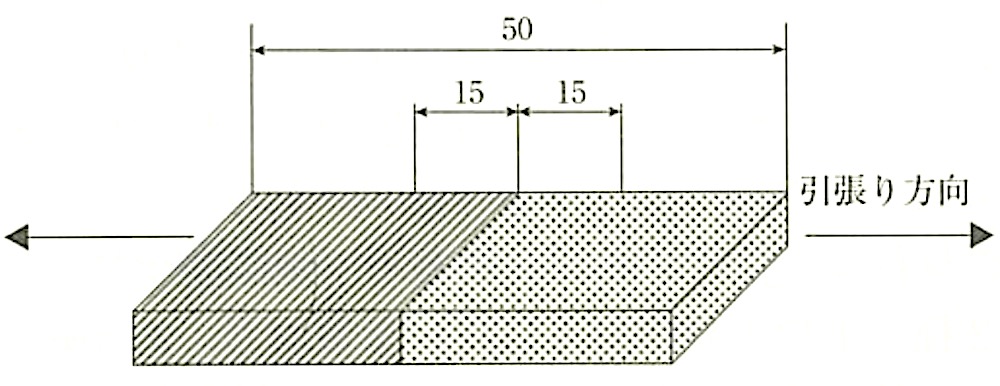

(5) マスク張り

(i) マスク張りは、25mm角を超え、小口未満のタイルの張付けに用いられる。

(ii) 張付けモルタルには、メチルセルロース等の混和剤を用いる。

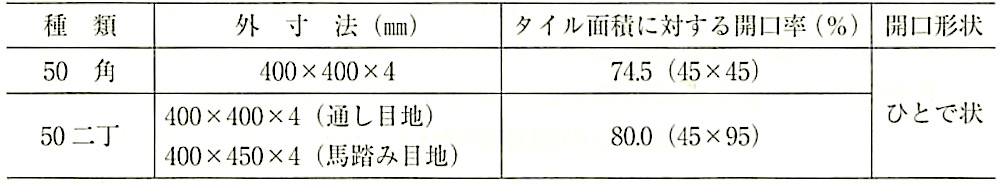

(iii) タイル裏面にモルタルを塗り付けるのに使用するマスク板(図11.2.18及び表11.2.7参照)は、この工法に専用のもの((-社)全国タイル業協会で入手できる)を用いる。

現在用いられているマスク板は、肉厚が 6〜7mmのモザイクタイルの場合、マスクの厚さが 3mmではタイル裏面へのモルタルの充填が不足し、また、マスクの厚さが5mmでは、張付けたタイルがずれやすく、目地部へのはみ出しが多く汚れが生じやすい 。 そのため、マスクの厚さは 4mmが適切である。

図11.2.18 マスク板の形状の一例

表11.2.7 マスク板の大きさ及び開口率

(iv) マスクを介しての張付けモルタルの塗付けは、金ごてを用いて行う。ゴムごて等を用いると塗厚が薄くなり、所定の塗厚が得られないため注意が必要である。

(v) タイル張付けは、目地通りを定めた墨に合わせて、目地部に張付けモルタルがはみ出すまで、たたき板でたたき押えをしながら張り付ける。

張り手と塗り手とが、2人1組で作業を行うと効率が上がる。

マスク張りの重要な品質管理ポイントは、張付けモルタルの塗置き時間の管理である。作り置きをしないで、タイル裏面に張付けモルタルを塗り付けたタイルは、直ちに張り付ける作業手順とする。マスク張りにおけるタイル浮きの最大原因は、タイルのたたき込み不足によるものである。張付けモルタルの塗布量が少なく、十分なたたき込みができないと、タイルの四隅に隙間が生じて、目地部から雨水が浸入しタイルの浮きにつながるため、目地部分の表紙張りの一部が、はみ出したモルタルにより湿るまで、表紙張りユニットタイルのたたき押えを十分に行う。

(vi) 表紙張りのユニットタイルは、張り付けたのち、紙に水湿しを行い、これをはがす。紙をはがす時期は、タイル張り後速やかに行うのがよい。

この水湿しは、水を含ませたスポンジ、霧吹きあるいは左官用水はけによるが、園芸用薬剤散布のための霧吹きが短時間で均ーに水湿しができる。紙はがし後著しい配列の乱れがある場合は、速やかにタイルの配列の乱れを、金ごてと小形ハンマーを用いて修正する。モルタルの硬化が進行してからは、タイルの接着を損ねることになりかねないため、張付けモルタルが軟らかいうちに行う。この時間の判断には十分な注意を払う必要がある。また、修正後は再度たたき板でたたき押えをする。

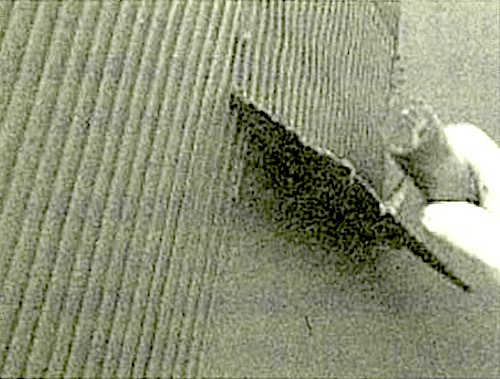

(6) モザイクタイル張り

(i) 張付けモルタルの派付け面積を3m2以下と「標仕」では規定している。これはモルタル下地面に張付けモルタルを塗り、タイルをたたき押さえながら張り進める工法では、張付けモルタルを塗り付けたのち、タイル張りまでの時間(オープンタイム)の長短により、タイルの接着性が大きく影響を受けるので、これを規定する必要があるためである。

張付け可能なオープンタイムは、季節・風向き・湿度・日射の有無等様々な因子が作用するため、張付けモルタルの締まりや皮ばりがりしいときには、塗付け面積を小さく管理する必要がある。

(ii) 張付けモルタルの塗付けは、いかに薄くとも2度塗りとし、1度目は薄く下地面にこすりつけるように塗る。これは、下地モルタル面の微妙な凹凸にまで張付けモルタルが食い込むようにするためである。

次いで、張付けモルタルを塗り重ね 3mm程度の厚さとし、定規を用いてむらのないよう塗厚を均ーにする。

張付けモルタルの塗付けは、金ごて押えとすることが原則である。

(iii) たたき押えは、全面にわたって十分に行う必要があるが、その目安は、タイル目地に盛り上がった張付けモルタルの水分で、紙張りの目地部分がぬれてくることによって判断する。

(iv) モザイクタイル張りのプロセス管理法としては、タイル裏面への充填性の検査が望ましい。モザイクタイル張りの場合、タイルの裏あしに張付けモルタルがかん合して、一体性が確保されていることが、最も重要な管理ポイントの一つである。検査は、 タイルを張付けた直後に、タイルをはがしてタイル面への充填性を確認する。判定基準は、タイル裏面の充填面積の割合(充填面積率)で管理することが一般的で、その時の管理下限値を90%程度にしていることが多い。

(v) 表紙張りのユニットタイルは、タイル張り終了後、張付けモルタルがやや締まったと思われるころ(夏期は 20分程度まで、冬期は40分程度まで)、ユニットタイルの紙にスポンジ又は霧吹きにより水を与えて、でんぶんのりを軟化させて紙はがしを行う。その後、目地の配列を見て、修正を要するような箇所については手厚しを行う。

(vi) タイル張りが終了したのち.張付けモルタルの締まりを見計らって、目地の掃除を行う。用いる道具は千枚通し等先端が細く鋭利なものであり、モルタルをさらっていく。特に、伸縮調整目地を設ける位置(他種の部材との取合い箇所、入隅部等)のモルタルは、入念に取り除いておくことが必要である。

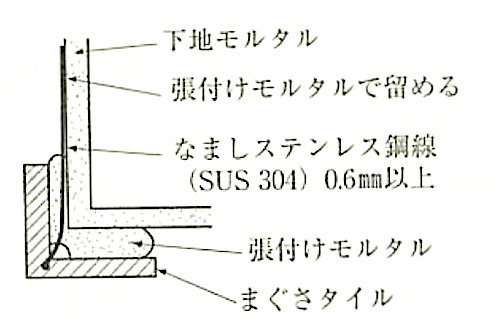

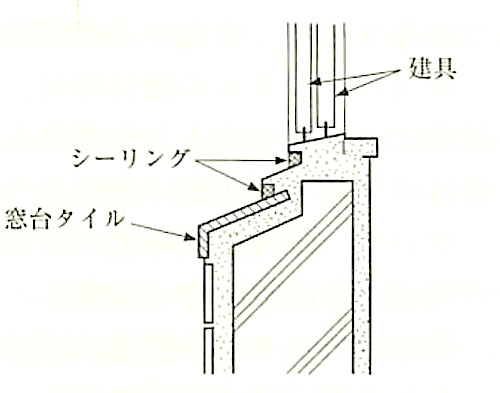

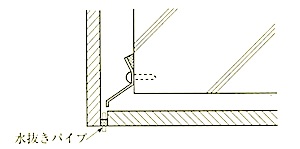

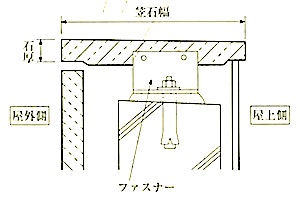

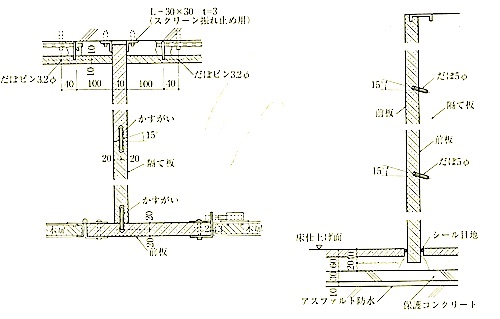

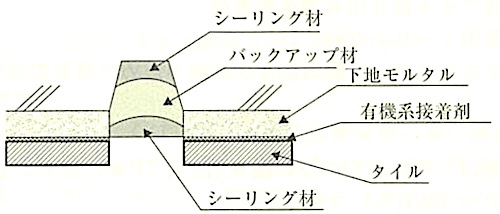

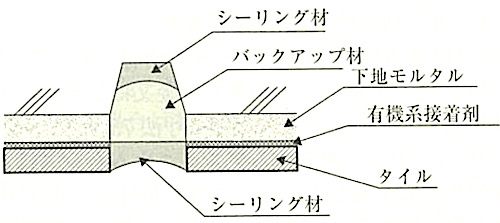

(e) まぐさ、窓台等へのタイル張り

まぐさ、ひさし先端下部等は、特にはく落のおそれが大きいので、原則として、タイル張りを避けるのがよい。設計図書で役物のタイル張りを指定された場合は、図11.2.19及び図11.2.20のような工法で行う。この時、はく落防止用引金物(なましステンレス鋼線0.6mm以上のもの)をタイルに取り付けることが必要である。

なましステンレス鋼線を張付けモルタル中に埋め込む場合は0.6mm程度とし、下地側のアンカービス等に緊結する場合は0.8mm程度を使用する。

図11.2.19 まぐさタイルの取付け

図11.2.20 窓台タイルの取付け

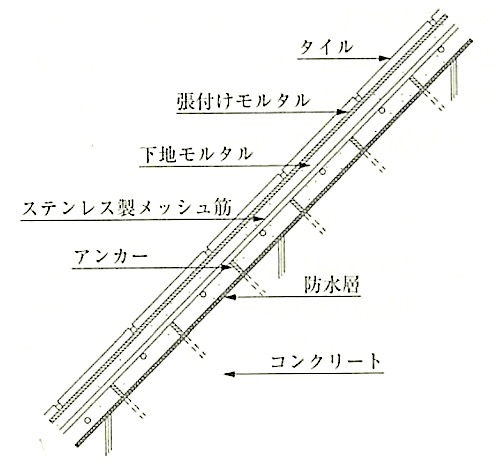

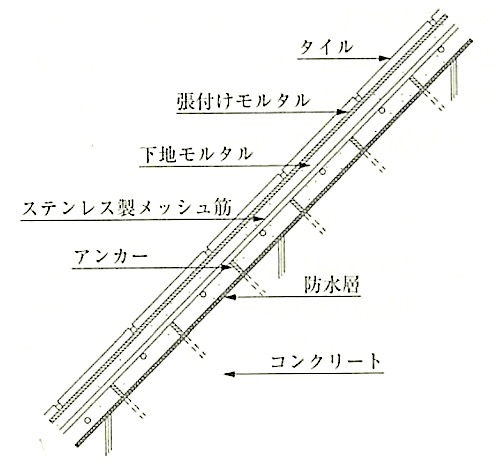

斜め壁は、雨掛りが多いことから防水層が設けられる場合が多い。防水層の上にモルタル下地を作製してタイル張りを行うと、長年の間に防水層が劣化して、防水層からモルタル及びタイルがはく離する危険性がある。そのため、斜め整で防水附がある場合には、下地モルタル層をステンレスアンカーとステンレスメッシュによりコンクリート躯体に固定して、タイル張りを行うのがよい(図11.2.21参照)。

図11.2.21 斜め壁のタイルの取付け例

(a) 養生

(1) 陶磁器質タイル張りにおいては、施工時の強い直射日光、強風等がタイルの接着に影響を及ぼすため、シートを張るなどして養生を行う。

(2) 冬期のタイル張りにおいて、気温が3℃以下に降下するおそれのある場合は、仮設暖房及び保温を行うか、日中暖かいうちに作業を止め、シート張り等の保温を行い気温が降下しても凍害を受けないようにする。

(3) 施工中及びモルタルが十分に硬化しないうちに、タイル張り面に振動、衝撃等を与えると、接着強度を低下させる原因となるので、避けなければならない。また、床タイルの場合には、同様の理由により3日間はタイル面を直接歩行しないようにする。やむを得ず道板等を使用する場合も、1 日間 は歩行しないようにするのがよい。

(b) 消 掃

タイル面の水洗いを十分に行っても清浄にならない場合は、やむを得ず酸類を用いて汚れを落とすことがある。この場合は、その周辺及び酸が流れる途中の材料を汚染あるいは腐食させることのないように、十分注意する必要がある。酸は30倍程度に希釈した工業用塩酸を用いることが多いが、酸洗い後の水洗いが特に大切であり、酸が目地に残らないように手早く入念に行う必要がある。また、濃度の高い酸で洗うと、タイル面の汚れは落ちやすくなるが、目地材が侵されるので使用してはならない。酸性フッ化アンモニウム等のフッ酸系の溶液は、溶液の濃度、使用時の条件(温度、洗浄時間)及びタイルの種類により、タイル表面を傷めることがあるため注意を要する。ラスタータイルは、タイル表面の損傷が目立ちやすいため、特に注意する必要がある。使用を検討する場合は、必ずサンプルを用いて、実際の清掃時と同じ条件で試験を行い、タイル表面の損傷の有無を確認して判断する。

.jpeg)

.jpg)