12節 溶融亜鉛めっき工法

7.12.1 適用範囲

なお、本節では、溶融亜鉛めっき工法の特有な事項をまとめており、鉄骨構造として一般的な事項は1節から11節までを参照する。

接合部分をめっきしないで鋼素地を露出させ、添え板(スプライスプレート)とともに赤錆を発生させるなどして通常の高カボルトで接合したのちジンクリッチペイント等で塗装する場合は、ここでは対象にしない。

一般に普通鋼材は、めっき付着量550g/m2程度のめっきを施しても鋼材としての材質は変化しないと考えてよい。しかし、JIS B 1186(摩擦接合用高力六角ボルト・六角ナット・平座金のセット)に規定される高カボルトセットの構成材料は、製造工程で熱処理(焼入れ・焼戻し)により所定の機械的性質を付与している。また、トルク係数値はセットとして必要な性能が確保されている。これらは、めっきを施すことにより著しい影響を受けるので普通の高力ボルトと同様に扱うことができないため、JISでは製品規格が定められていない。また、接合面にはめっき層が介在するため、すべり係数やリラクセーション等接合部の性能も一般の鋼材の場合とは異なるので 許容耐力等を個別に規定しなければならない。

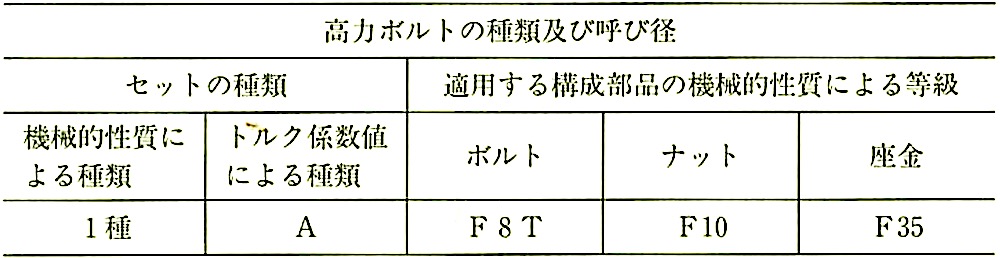

なお、「標仕」12節では、特記がなければ旧法第38条で認定された材料及び工法で施工されることを前提として、セットの種類は1種(F8T相当)、すべり係数値は 0.4以上確保できることなどを規定している。

7.12.2 施工管理技術者等

(a) 摩擦接合部の性能を確保するためには、接合摩擦面の処理とボルト締付け力の管理が不可欠である。このため、「標仕」7.12.2では,「溶融亜鉛めっき高力ボルト接合」の施工管理を行う技術者及び締付け作業を行う技能者については、必要な技術又は技能を有することを証明する資料を提出することとしている。

(b) めっき構造物の健全な普及並びに技術・技能レベルの平準化及び一般化を図るために「溶融亜鉛めっき高カボルト技術協会」(以下、この節では「技術協会」という。)では設計と施工管理(接合面の状態の適否、講ずべき必要な措置等の判断を含む。)を行うために必要な知識を有する「技術者」及びめっきボルトの締付け作業を適切に行うことのできる「技能者」を認定している。これらの「技術者」又は「技能者」は、「標仕」7.12.2で規定する「施工管理技術者等」に該当する者の一例である。

なお、技術協会では、溶融亜鉛めっき高カボルト接合の「設計施工指針」及び「施工管理要領」を定めて、「技術者」はこれに従って施工管理を行うこととしているので、必要に応じて活用するとよい。

7.12.3 亜鉛めっき

(1) 溶融亜鉛めっき工法に使用する形鋼・鋼板類のめっきの種別は、「標仕」表 14.2.2のA種とし、めっきの付着量は550g/m2(膜厚換算約 80μm)以上としている。

(2) めっきする部材は、めっき槽の大きさによる最大寸法の制約や、めっき温度によるひずみ防止対策としての部材形状、溶接寸法並びに溶融した亜鉛の流れや空気の流出入への配慮から通常の鋼構造とは異なる部材加工が必要になる。また、溶接は、原則としてめっき前に行わなければならないことなど設計時から対応しなければならないことが多い。これらの詳細については(-社)日本鋼構造協会「建築用溶融亜鉛めっき構造物の手引き」を参照するとよい。

(3) めっき高力ボルトの孔径は、「標仕」表7.3.2による。ただし、孔あけは、鋼材のめっき前に行わなければならない。

また、めっき高カボルトの呼び径は、M16、M20、M22、M24となっており、一部のメーカーではM27、M30がある。

(2) めっき高カボルトのめっき方法は、JIS H 8641(溶融亜鉛めっき)の2種 HDZ55で、めっきの付着量は550g/m2以上となっている。

めっき高カボルトの工事現場搬入時には、メーカーから提出された検査結果報告書をもとに荷姿外観・等級・サイズ・ロット等について確認する。このうち、荷姿については包装の完全なものを未開封状態のまま現場に搬入する(7.2.2(d)参照)。

7.12.4 溶融亜鉛めっき高カボルト接合

(1) めっき高力ボルトを使用する場合の摩擦面は、(-社)日本建築学会「鋼構造接合部設計指針」によると、溶融亜鉛めっき後、軽くブラスト処理を施し、摩擦面の表面粗度を50μmRz以上(70 ~100μm Rzが望ましい)としたのち、設計用すべり係数が 0.40以上確保できるものとあり、「標仕」でも同様に規定されている。また、フィラープレートについても同様な処理を行うとされている。摩擦面のブラスト処理の範囲は、「標仕」図7.12.1により、摩擦面の外端から5mm程度内側とし、添え板(スプライスプレート)で覆われる範囲とされている。

技術協会の「設計施工指針」は2009年に改定され、「溶融亜鉛めっき高カボル卜摩擦接合面のりん酸塩処理要領」が新しく規定された。そこでは、りん酸塩処理を行う場合は、すべり試験を実施し、測定値のすべてが所定の値以上であることを条件としている。りん酸塩処理作業条件が同じである場合は、他の工事についてもその条件を有効とし、以後すべり試験は不要とされている。

(1) めっき高カボルトの締付けは、技術協会では「技能者」の有資格者が行うこととしている。ただし、「技術者」の有資格者が作業してもよい。

(2) 締付けの手順は、4節の通常の高力ボルトと同様に、ボルトの取付け、一次締め、マーキング、本締めの順序で行うが、本締めは、ナットの回転角を制御するナッ ト回転法による。

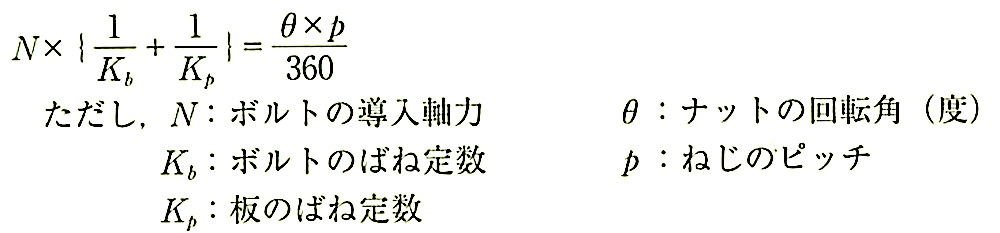

(3) ナット回転法とは、一次締めにより鋼材、ナットが密着した状態から起算するとナットを1回転(360°)させればボルトは、おおよそねじの1ピッチ分伸びるというねじの幾何学的な原理を利用してナットの回転量(角)を制御することで、ボルトの軸力を管理するものである。したがって、ナットの回転量とボルトに導入される軸力は次式で示す関係が成り立つ。

この関係は、高力ボルトの等級やトルク係数とはかかわりなく成立することになる。しかし、トルク係数が大きいと、ナットを120゜回転させるのに大きな力が必要で作業性が低下するばかりでなく、ボルト軸部をねじる効果が大きくなり軸部に大きなねじり応力を生じたり、とも回りを生じたりしやすくなるので好ましくない。「標仕」ではセットの種類は1種(F8T相当)としている。

(4) ボルトの取付けは.7.4.7(e)による。

締付け機器は、プレセット形トルクレンチを使用するのが望ましい。メガネスパナを使用する場合は.締付け作業に先立ち一次締めトルク値が得られる人力の入れ具合をトルクレンチで確認し、その要領をつかんでから作業に入ることとする。

(d) マーキングは、7.4.7(g)による。

なお、ナット回転角自動制御装置の付いた機器も開発されている。

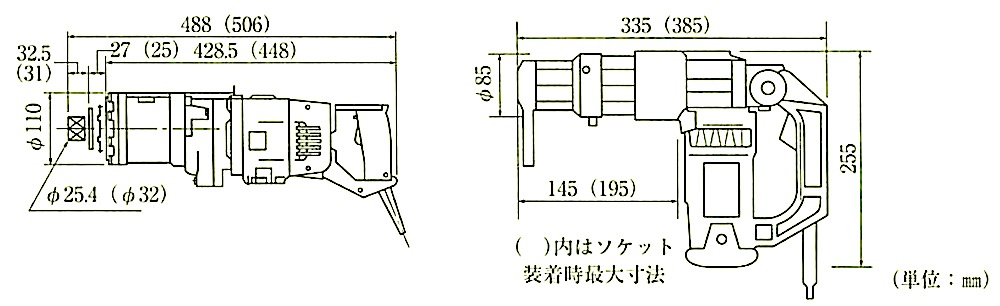

めっき高カボルトの締付けにはナット回転法用電動式締付け機(図7.12.1)やJISの高カボルトに用いる電動式締付け器具、手動式トルクレンチ等を用いるが、これらは所要の精度が得られるように十分整備されたものでなければならない。

図7.12.1 ナット回転法用電動式締付け機の例

ナット回転法では、部材にボルトをセットして、工事現場で使用する締付け機で締付け、所要のナット回転角が得られることを確認する。一般に、ナット回転法での締付け機器の調整は.本締め時の最初の数本のボルトを締め付ける時に部材で行うもので、トルクコントロール法と異なり、部材と軸力計でバネ定数の違いがあるため,軸力を測定しない。

7.12,5 搬入及び建方

(a) 搬入及び建方は、10節による。ただし、荷扱い、建入れ直しの際には,めっき面に傷がつかないように養生を行う。

(b) めっき部材の保管に当たっては,部材間に桟木を使うなど通風の良い状態で行う。

これらは、工場・工事現場等、環境によって、適用可能なものと、不可能なものがあるので、適切に判断しなければならない。ただし、工事現場での施工性を考えると( i )高濃度亜鉛粉末塗料による方法が最も適している。

90%以上の金属亜鉛粉末と展色剤からなる亜鉛の電気化学的防食能力をもつ塗料で、はけ1回塗りで50μm程度の塗膜が得られる。

メタリコン用のガンで亜鉛を溶射するが、溶射部分はあらかじめブラスト処埋により表面を粗くしておき、被膜は80μm以上の厚みとする必要がある。

(ii) 補修箇所の汚れ、錆等は完全に除去する。特に赤錆のようにはく離しやすい異物が残っていると補修剤の密着性が極端に低下する。

7.12.6 締付けの確認

(a) 締付けを完了しためっき高カボルトは全数について、一次締め後につけたマーキングにより、所要のナット回転角が与えられているかどうか、目視により検査する。規定のナット回転量(首下長さが呼び径の 5倍以下、かつ、M12を超える場合は120゜)に対して +30°~ −30゜の範囲にあるものを合格とする。+30゜を超えて締め付けられたものはセットを取り替える。また、ナットの回転量の不足しているものについては、所定のナット回転量まで締め付ける。

(b) ナットとボルト・座金等がとも回りを生じているものはセットを取り替える。

(c) 一度使用しためっき高力ボルトのセットは、再使用してはならない。

(d) ナット回転法の締付け検査でトルクレンチを用いた検査を行わないのは、次の理由による。